Päällysteen uudistaminen. Kuuman, lämpimän ja kylmän uudistamisen tekniikka. Käytetyt koneet ja laitteet. Edut ja haitat. “ANT” kylmäkierrätystekniikan käytön edut

Tyypillisesti on olemassa useita vaihtoehtoja vaurioituneen tien korjaamiseksi, ja usein on vaikea määrittää, mikä on paras. Kahden tärkeän kysymyksen vastauksen tarkoituksena on kuitenkin auttaa määrittämään, mikä vaihtoehto on kustannus / tehokkuuskriteerin mukaan optimaalinen:

- Mikä on olennainen osa olemassa olevaa päällystettä?

Joustavien jalkakäytävien hyödyntäminen. Yksi jätteiden hävittämisen syistä. Asfaltti-agglomeraatin kierrätys on jyrsinnän uudelleenkäyttöä, joka tulee jo käytössä olevista tienkerroksista. Tässä tapauksessa louhosten hyödyntäminen kiviainesten uuttamiseksi ja bitumituotteiden käyttö.

Tuolloin perustettiin National Institute of Road tie -asiakirjat, jotka puolestaan \u200b\u200bvaativat korkealaatuisempia materiaaleja, jotka muodostavat jalkakäytävän alakerrokset. Kierrätys käyttää uudelleen tien päällä olevaa asfalttia ja kiviainesta. Se korvataan turvallisella.

Murtomekanismin arvioimiseksi riittää yleensä nopea tarkastus tien tilan visuaaliseksi arvioimiseksi yhdessä joidenkin perustestien kanssa (esimerkiksi mittauspoikkeamien määrittäminen). On tärkeää selvittää, rajoittuuko vaurioituminen takakerrokseen (tai yläkerroksiin) jalkakäytävä) tai vaurioitunut päällysteen rakenne;

Vähentää uusien materiaalien käytöstä johtuvia kustannuksia ja kuljetuskustannuksia. köyhdytettyä. Pullistumat. kourut säädetään kierrätyksellä. Halkeamia jalkakäytävältä poistettu. Muodonmuutokset, kuten sormenjäljet. ennakoidaan tulevaisuuden halkeaman heijastumista. Vanhoista jalkakäytävistä saatavat suuret materiaalipaalut.

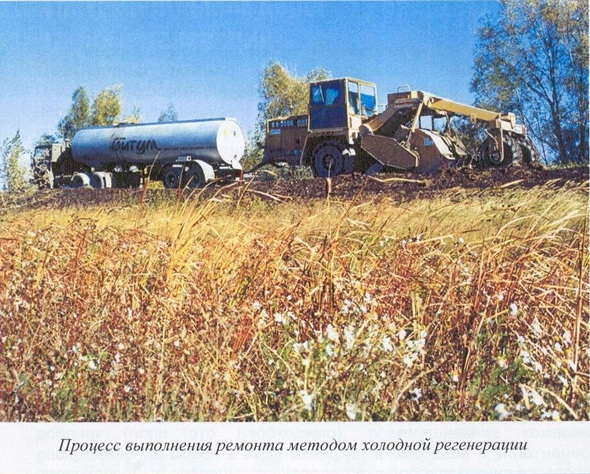

Kun suoritat kylmäkierrätystä

Paikalla tapahtuva hävittäminen minimoi nauhan sulkeutumisajan jälleenrakentamiseen. Kierrätetty päällyste voidaan kierrättää heti, kun sen käyttöikä on päättynyt. Kierrätetty päällyste voi olla laadukkaampaa kuin alkuperäinen. kaikki asfalttipäällysteen voidaan kierrättää olemassa olevien ongelmien ratkaisemiseksi edullisemmin ja enemmän hyötyä sen käyttöiän aikana. Jalkakäytävä, joka on saavuttanut suunnitteluvaiheensa loppuun ja osoittaa halkeilua ja väsymystä.

- Mitä tienomistaja todella haluaa?

Onko esimerkiksi tien arvioitu elinajanodote 15 vuodeksi vai onko suunniteltu alempia pääomakustannuksia, vain nykyisen huonontumisasteen säilyttämiseksi ja päällysteen vaaditun laadun ylläpitämiseksi vielä, esimerkiksi viiden vuoden ajan?

Näillä asioilla on yksi ainoa tarkoitus: määrittää kustannus-tehokkain ratkaisu tiettyyn ongelmaan hankevaatimusten puitteissa.

Tien pinnassa on kuivatusongelmia. Jalkakäytävän pohjalla on perusteita. Halkeileva jalkakäytävä ja sen kulumisaste ovat johtaneet reikiin. Maaseudulla jätteiden kierrätyshankkeita toteutetaan menestyksekkäästi. Ruuhkat risteykset kaupungeissa ja valtateillä. Luonnoksessa jalkakäytäväprojektiin. Suunnittelun tulisi perustua tiettyyn tilanteeseen.

Kierrätys ei ole ihmelääke. Minkä tahansa reitin hävittäminen vaatii aina alustavan tutkimuksen. Se ei ratkaise syvempien kerrosten materiaalien laatuun liittyviä ongelmia. koska se ei ratkaise tien rakenteeseen liittyviä ongelmia. Kylmät seokset vaativat kylmiä kierrätettyjä seoksia, jotka vaativat seoksen kypsymis- tai kovettumisajan.

Pintojen palauttaminen

Pinnan palauttaminen on rajoitettu päällysteen ylempiin kerroksiin 100 mm syvyyteen. Vaurioihin liittyy yleensä bitumin vanheneminen ja halkeilut, jotka alkavat pinnalta lämmön vaikutuksesta.

- Makaa ohut (noin 40 mm) kerros kuumaa asfalttia vaurioituneen pinnan yli. Tämä on helpoin tapa pinnan korjaamiseen. Asfaltin valmistukseen käytetään usein modifioituja sideaineita päänkerroksen käyttöiän pidentämiseksi. Kulutuskerroksen toistuva laskeutuminen olemassa olevaan kerrokseen lisää kuitenkin korkeutta. ajorata ja voi aiheuttaa ongelmia sen läpi kulkemisessa ja viemäröinnissä.

Asfalttipitoisuus. yksiköiden ja käytettävissä olevan tekniikan laatu ja aste. uutetun asfaltin fysikaaliset ominaisuudet. Lämpökäsitelty kasvi. Paksuuden täydellinen palauttaminen. Kuuma käsittely paikallaan. Tämä on erityinen tekniikka, jonka avulla voit käyttää tai käyttää uudelleen alkuperäisiä rakennusmateriaaleja.

Nämä materiaalit muodostuvat, kun asfalttipäällysteet poistetaan jälleenrakennusta varten. Mukaan lukien pieni määrä primaarimateriaaleja. Joustavien jalkakäytävien hyödyntäminen. nuorennuksella tai ilman. Asfalttipinta palautetaan yli 200 mm syvyyteen. Se voi sisältää tai ei sisällä taustalla olevan kerroksen materiaalia.

- Murskaus vaurioitunut kerros ja sen korvaaminen. Tätä menetelmää käyttämällä vaurioitunut asfalttibetonikerros poistetaan ja korvataan kerroksella uutta kuumaa asfalttiseosta, usein modifioidulla sideaineella. Tämä menetelmä on suhteellisen nopea nykyaikaisten tienjyrsinkoneiden korkean suorituskyvyn vuoksi. Tuhoaminen poistetaan asfalttikerroksen mukana ja tien korkeus säilyy. Mutta samaan aikaan on olemassa kustannuksia etäkerroksen kuljetuksesta ja hävittämisestä.

Talteenotto tapahtuu myös paikan päällä erittäin tunkeutuvien asfalttisementtien kanssa. hydratoitu kalkki sekä kalkin ja lentotuhkan seokset. Materiaalia voi saada myös jalkakäytävältä käyttämällä kylmää jyrsintää. Palauta ilmoitetut arviot ja poista puutteet. aikaansaadaan uusi pitkittäis-poikittaisprofiili olemassa olevasta asfalttipäällyste. Tämän avulla voit ratkaista erilaisia \u200b\u200bongelmia. kuten aiemmin todettiin.

Työnvalmistuksen agb-seoksen laadunvalvonta

Asennus kylmäjätteiden kierrätykseen. Joustavien lattioiden hävittäminen Kylmäkierrätykseen tarkoitettu ambulanssilaitos Säännöllinen asennusjärjestys ympäristölle. Annostus Sekä emulsio että esikäsittelyvedet ovat tarkkoja ja saapuvat automaattisesti kierrätettyyn neliömetriin. Asfalttipäällysteen ja olemassa olevan pohjan osien kierrätys asfaltti-emulsion avulla. Näissä laitteissa on myös sideaineiden annostelulaitteet. Sementointi tai molemmat.

- kierrätys lisäämällä bitumiemulsio olemassa olevan päällysteen materiaaliin (kierrätys matalaan syvyyteen). Uusi, kylmä materiaali valmistetaan vanhojen vaatteiden murskatusta materiaalista regeneraattorisekoittimessa työpaikalla. Tämän tyyppisen kierrätyksen tarkoituksena on tuoda tuore bitumi-emulsio olemassa olevaan asfalttibetoniin. Lisäksi lopullisen asfaltti-seoksen laatua muutettiin tarkoituksenmukaisesti lisäämällä emulsio.

Kierrätystuote on suojattava sulkemalla tai ohuilla kerroksilla kylmiä seoksia. olemassa olevien materiaalien laadusta riippuen. Asfalttikerrosten materiaalit ovat suuressa osassa kierrätettävää materiaalia. Sitä kutsutaan myös täydelliseksi syvyyden palauttamiseksi. käsitelty tai ei käytetä hydraulisia sementtejä.

Se ei sisällä rakeista pohjakerrosta. Tämä parantaa rakennetta ja mahdollistaa pintakäsittelyjen tai asfaltti sekoitus kuumassa tai kylmässä tilassa. Sen pääsovellus on tien rakenteellisten ominaisuuksien parantaminen. Erittäin käytetty sivuteillä. kovettumisen jälkeen.

Päällysteen vahvistaminen

Päällysteen vaurioiden korjaaminen tehdään yleensä pitkäaikaisena ratkaisuna. Rakeisen materiaalin tiivistäminen on itse asiassa parannus, koska mitä suurempi materiaalin tiheys on, sitä paremmat ovat sen lujuusominaisuudet.

- Täydellinen jälleenrakennus. Tämä on vaihtoehto, kun restaurointi yhdistetään jälleenrakentamiseen. Pohjimmiltaan jälleenrakentaminen käsittää tien rakentamisen uudelleen. Jos liikennevirrat ovat suuret, on joskus suositeltavaa rakentaa uusi tie erillisen moottoritien varrelle.

Joustavien jalkakäytävien hävittäminen Hyödyntäminen loppusijoitusmenetelmänä Asfaltti jalkakäytävien hävittäminen tarkoittaa ennen kaikkea paikan päällä olevien resurssien käyttöä. Poistaa tarpeen löytää louhoksia ja kaatopaikkoja työpaikan lähellä ja parantaa työtä. Hyödyntäminen säilöntämenetelmänä. kierrätys vähentää materiaalien, kuten kiviainesten ja asfaltin, kysyntää. alkaen uudesta työpaikkaan. Hyödyntäminen suojelumenetelmänä Luonnonvarojen säilyttäminen.

Lisää ympäristön kunnioittamista. Muutokset voidaan tehdä pystysuunnassa ja vaakasuunnassa ilman perustoimintoja. Tunneliin pääsy tai siltojen kulku estää nykyisen tason kasvun tiellä. Joustavien kerrosten kierrätys Kierrätyksen tekniset edut Kierrätyksellä vältetään kalibrointiongelmat. mikä olisi vaikeampaa tehdä klassisilla menetelmillä.

- Lisäkerrosten levitys (rakeisesta materiaalista ja / tai asfaltista) olemassa olevan pinnan yli. Paksut asfaltbetonin päällyskerrokset ovat usein helpoin ratkaisu ongelmiin, jotka liittyvät päällysteisiin raskaassa kuormituksessa. Tien korkeuden lisääminen vaatii kuitenkin usein erillisen viemärin ja aiheuttaa ongelmia tieliikenteessä.

Koska muutaman tunnin sisällä voidaan avata kuljetusyritys. Rakenteelliset viat voidaan korjata hävittämättä olemassa olevia materiaaleja. Tien käyttöaika on lyhyempi kuin perinteisillä menetelmillä. Joustavien lattioiden kierrätys Kierrätyksen tekniset edut Liikenteen vaikutus on vähäinen. Perinteiset menetelmät vaativat kaikkien kaistojen väliintulon. koska ne ylittävät nämä kaistat, joista kevyin liikenne kulkee. Jos radalla on pinnan heikkenemistä. Käytettävissä olevien resurssien optimointi Kierrätys antaa sinun kunnostaa vain sitä tarvitsevaa kaistaa.

- Kierrätys suuriin syvyyksiin, vaurioituneen päällysteen koko syvyyteen, jolloin saadaan uusi paksu homogeeninen kerros, jolla on korkeammat lujuusominaisuudet. Lisäkerrokset voidaan asettaa kierrätetyn kerroksen päälle, missä jalkakäytävä on merkittävästi nykyaikaistettava. Stabilointiaineita lisätään kierrätettyyn materiaaliin (bitumi-emulsio, kanssa välttämätön - korkea lujuus murskattu kivi), etenkin jos nykyisen jalkakäytävän materiaali on riittämättömän laatua ja vaatii vahvistamista. Kierrätyksen tehtävänä on maksimoida olemassa olevan päällysteen palauttaminen. Nykyisen päällysteen yläkerrosten uudelleenkäytön lisäksi kierrätysasteen alapuolella oleva materiaali pysyy ehjänä.

Hävittäminen voi ratkaista ongelman automaattisesti. Teknisten joustavien jalkakäytävien hyödyntäminen. Tien rakenne koostuu eri kerroksista, joiden tarkoituksena on siirtää pohjatason saavuttavat liikennevaatimukset. jonka kantavuus on pieni. joka antaa tietylle kvantitatiiviselle mekaaniselle käyttäytymiselle kimmokerroksen kautta.

Ajan myötä hiukkasten uudelleenjärjestely tapahtuu, mikä johtaa muodonmuutoksiin pinnalla. varauksen siirto suoritetaan kerroksen mineraalirungon läpi. Määritä alanimikkeen tyyppi. - Tunnista tapahtuneen vian tyyppi. Kuntoutus on edessä, on tärkeää ottaa huomioon: - Tunnista rakenteen jokainen kerros ja sen luonne. Teknisten luonteisten joustavien jalkakäytävien hävittäminen Yrityksen perustasta johtuvat viat.

Kylmäkierrätysmenetelmä

Jatkuvasti kasvava liikenne julkisilla teillä sekä kaksinkertainen akselikuormitus edellyttävät olemassa olevan tien päällysteen kantokyvyn lisäämistä.

Tällä hetkellä alueella tienrakennus Perinteisten teiden korjaus-, jälleenrakennus- ja lujitusmenetelmien ohella on ilmestynyt pohjimmiltaan uutta tekniikkaa, joka täyttää viimeisimmät kasvavan intensiteetin vaatimukset liikennejoka perustuu uusimpaan tieteen ja tekniikan kehitykseen.

Varsinkin raskaita kuormia tai liikennettä varten. Lämpösyklit ja auringonsäteily johtavat kerroksen ikääntymiseen ja asteittaiseen kulumiseen. Jne. Mikä vaikuttaa uusien yksiköiden saatavuuteen. Ympäristöolosuhteet. ilmapäästöt. Tällä voi olla tuhoisa vaikutus tiellä.

Kaikki kierrätysprosessin sisältävät tarjoukset ovat halvempia. Joissain tapauksissa taloudellinen vertailu ei selvästikään ole suotuisaa jalostusprosessille suppeassa merkityksessä. Taloudellisten joustavien jalkakäytävien hyödyntäminen. Tämä on viimeinen lohko. Tällä on tarkempi paino päätettäessä päätöksen välillä. Kierrätyssuunnittelumenetelmät jalkakäytävä.

Yksi sellaisista tekniikoista, jotka parhaiten täyttää teiden jälleenrakennusta, korjaamista ja käyttöolosuhteita koskevat vaatimukset, on "Menetelmä kylmän uudistuminen"(Kierrätys).

Tämä menetelmä pinnoitteiden korjaamiseksi on moderni, vakiintunut vuonna tieorganisaatiot, menetelmä ja ainutlaatuinen, koska se tarjoaa päällysteen pohjan palauttamisen tavalla, joka sallii vanhan päällystemateriaalin uudelleenkäytön. Tämän menetelmän avulla voidaan lyhentää jälleenrakennusaikaa, korjata, vähentää kustannuksia merkittävästi. Kylmäregenerointityöt suoritetaan pysäyttämättä liikettä.

Menetelmät joustavien jalostuslaitteiden suunnittelulle jalkakäytävien kierrätystä varten - Materiaalien mahdollinen osuus - Työn budjetti ja sen jälkeinen tien kunnossapito - Jalkakäytävän nykyinen käyttäytyminen - Käsiteltävä kerros tai kerrokset - Materiaalien ja laitteiden saatavuus - ajanjakso, jolloin työ tehdään.

Venäjän federaation liikenneministeriö

Paikalliset rakenteelliset ja yleiset rakenteet. asfaltti on jo kuiva. Silmämääräinen tarkastus Silmämääräisen tarkastuksen suorittavat asiantuntijat ja. mahdollisuuksien mukaan. Joustava suunnittelutekniikka päällysteen kierrättämiseksi jalkakäytävän käsittelyyn pitkän sateen jälkeen.

Kylmän regeneroinnin (kierrätyksen) menetelmä on maaperän, kivimateriaalien ja asfalttirakeiden vahvistaminen (vakauttaminen) sideaineita esijyrsimällä ja sekoittamalla tiellä. Tällä saavutetaan huomattavia materiaalisäästöjä. Lisäksi vanhan pinnoitteen tuhoaminen mahdollistaa uusien heijastuneiden halkeamien lähteen poistamisen. Vanhojen pinnoitteiden hävittämistä ei vaadita.

Paikat, joissa huonontuminen on huomattavaa. Joustopaikkojen hävittäminen, jotka saattavat tarvita erityiskäsittelyä. Silmämääräinen tarkastus Määritä osat, jotka osoittavat samanlaisia \u200b\u200bkulumisasteita ja tyyppejä. -Meidän on vaadittava pinnan tasaamista. -Meillä on korjaus. - Bermien ominaisuudet ja kunto.

Silmämääräinen tarkastus - radan ja maaston seuraaminen. - Alueet, joilla voit pysäköidä rakennuslaitteet. - Viemäriin liittyvät ongelmat. -Rajoihin, luukkuihin, esivalmistettuihin töihin, rakenteisiin ja pääsyyn liittyvät ongelmat. Suunnittelumenetelmä päällysteen kierrätykseen Akuskultaatio - Tien auskultointi on tuhoamaton prosessi, joka tarjoaa tietoa sen läpiviennistä.

Regenerointityötä suoritettaessa käytetään erityistä mekanismia: amerikkalaisen yrityksen "CATERPILLAR" RM-350B regeneraattorisekoitin, jonka kapasiteetti on enintään 1,6 km seitsemän metrin tien vuoroa kohti. Joka voi suorittaa kaikenlaisia \u200b\u200buudistamisia. Regeneraattorisekoittimen RM-350B työkappaleen työkaavio on esitetty kuvassa

Kylmäkierrätyssovellus

Kun vaurioitunut päällyste palautetaan, kustannustehokkaimmat korjausmenetelmät ovat menetelmiä, joissa otetaan huomioon erityisolosuhteet, mikä on vähemmän tyypillistä uusien teiden rakentamisessa. Jokainen projekti on ainutlaatuinen olemassa olevan päällysteen rakenteen ja omien ja pohjamaan. Siksi on erittäin tärkeää valita tekniikka, joka täyttää parhaiten tämän työalueen ehdot. Seuraavat tekijät olisi otettava huomioon:

Periaatteessa rata määrätään ratalle, joka simuloi liikenteen kuormitusta, ja rakenteen vaste siihen mitataan. Tämän vastauksen analyysi tarjoaa arvokasta tietoa rakenteen komponenttien laadusta ja kunnosta sekä alaluokan ongelmista. Jalkakäytävien kierrätyksen suunnittelumenetelmä Auskultaatio - syntyvät taipumat käsitellään standardipoikkeaman saamiseksi. - Jos jalkakäytävällä on urat, sen syvyys mitataan säännöllisin väliajoin tai saadaan jokaiselle osuudelle ominaisarvo, jotka edustavat tasaista poikkeamaa.

sijainti. Ja tietyn maan tai alueen tehokkaimman ratkaisun valintaan vaikuttavat paikalliset ympäristöolosuhteet: kuten liikennettä korjausta vaativalla kaupungin kadulla, kyky suorittaa töitä paitsi yöllä, myös päivällä, kiireellistä korjausta vaativan hiekkatien kantokyky jne. d. Jo nyt näissä kahdessa tapauksessa teiden kunnossapitoon tarvitaan täysin erilaisia \u200b\u200bratkaisuja ja vaatimuksia. On myös tärkeää tuntea tienrakentamisen paikalliset standardit sekä paikallisen väestön suhtautuminen teiden laatuun, jota he pitävät hyväksyttävänä.

Metodologian käyttö joustavien päällysteiden suunnitteluun koeputkia vastaanottavien päällystystuotteiden prosessointia varten. ”Näytteenottovaihe” on ratkaisevan tärkeä paitsi siitä hetkestä, kun tienosa kierrätystä varten tunnustetaan, myös edellisenä vaiheena strategian luomisessa niiden osien tunnistamiseksi, joilla on samanlaiset ominaisuudet työhön. Näytteenotto on yleinen tapa mitata tien rakenteen muodostavien kerrosten paksuus. peitto palautetaan. suoritetaan georadarilla tai pyörivällä anturilla.

Fyysinen ympäristö.Optimaalista kierrätysmenetelmää valittaessa tulee ottaa huomioon topologiset ja geologiset olosuhteet. Erittäin jyrkät kaltevuudet voivat vaatia kierrätystä käytännössä niin paljon kuin mahdollista. Ilmasto-olosuhteiden vaihtelut ovat tärkeimpiä valittaessa optimaalista kierrätystekniikkaa: Alueilla, joilla on vähän sateita, tarvitaan täysin erilaisia \u200b\u200btekniikoita verrattuna alueisiin, joilla tämä taso on korkea. Äärimmäisten lämpötilojen vaikutukset, kuten sulamisen ja jäätymisen aiheuttamat halkeilut, olisi myös otettava huomioon valittaessa oikeaa tekniikkaa.

Materiaalien saatavuus.Erilaisten kierrätysvaihtoehtojen toteutettavuuteen vaikuttaa merkittävästi oikeiden materiaalien, erityisesti stabilointiaineiden, saatavuus. Niiden on oltava saatavilla riittävässä määrin ja vaaditun laadun. Nykyaikaiset kierrättäjät tarvitsevat suuren määrän stabilointiaineita, joten alusta alkaen on selvitettävä, voidaanko niitä toimittaa.

MostDorStroy omistaa asennuksen “AKZONOBEL"Ruotsalaisen tekniikan mukaisten bitumi-emulsioiden tuottaminen, kapasiteetti 40 tonnia tunnissa ja murskaus- ja seulontakompleksi erittäin lujan pestyn ristikoven murskatun kivin valmistamiseksi" svedalaArbra"Sekä materiaalien toimitusvälineet työpaikkaan:bitumin kuorma-autot bitumi-emulsioiden toimittamiseen enintään 30 m 3: iin, traktorit (Freightliner) amerikkalaisilla perävaunuilla, joiden kantokyky on 38 tonnia.

Kylmäkierrätyksen tyypit

Syvä kierrätys

Kierrätys suurelle syvyydelle kattaa monenlaiset tämän tekniikan sovellukset: vahvistaa vaurioituneita jalkakäytäviä niiden käyttöiän pidentämiseksi sopivalla ajanjaksolla. Myöhemmin sulkevien kerrosten levittäminen kierrätetyn kerroksen päälle lisää palautetun tien käyttöominaisuuksia, kuten liukueste jne. Tyypillinen kierrätyssyvyys on täällä yli 150 mm.

Syvällä kierrätyksellä voidaan vahvistaa vaurioituneita jalkakäytäviä paksuilla ja ohuilla asfalttikerroksilla.

Välittömästi kierrätyksen jälkeen tarvitaan uusi takakerros. Kevyesti kuormittuilla teillä tämä voi olla kerros rakoa tai ohut kerros kuumaa asfalttiseosta. Suuret liikennekuormat voivat vaatia muotoilua asfaltti betonikerroksetsamoin asfaltti betonikerros kulumista.

Matalan syvyyden kierrätys

Matalan syvyyden kierrätys suoritetaan yleensä asfalttibetonikerrosten merkittävän halkeilun poistamiseksi ja niiden toiminnan laadun parantamiseksi. Tämän tyyppinen kierrätys tehdään usein lyhyen käyttöiän teiden rakentamiseen, mutta sitä voidaan käyttää myös silloin, kun päällyste on ”terve” ja vain ylemmät asfalttibetonikerrokset ovat heikentyneet. Kierrätys suoritetaan tässä tapauksessa yleensä 80 - 150 mm syvyyteen.

Kierrätyksellä matalaan syvyyteen päällysteen suunnittelua voidaan parantaa asettamalla sitten jälkikäteen asfalttibetonikerros. Vähentämällä veden tunkeutumista pääkerroksiin pidentää päällysteen käyttöikää.

Maanteiden jälleenrakentaminen

Päällystämättömien sorateiden jälleenrakentaminen lujittamalla niitä orgaanisella sideaineella voidaan suorittaa käsittelemällä niiden soraa bitumiemulsioilla, jonka jälkeen levitetään ohut murskattu kivi tai muu suojakerros. Tämän menetelmän etuja ovat pölyn puuttuminen liikenteestä kuivalla säällä ja turvallisemmat ajo-olosuhteet sateisella säällä, jolloin ajoneuvojen vakauden menetys on vähemmän mahdollista. Lisäksi mineraalivaroja käytetään paljon paremmin, koska soraa ei tarvitse vaihtaa säännöllisesti ( hiekkatiet yleinen on vuosittain 20-30 mm soran menetys kuljetuksesta ja sääolosuhteet). Tämä vähentää ympäristövahinkoja johtuen jatkuvasta tarpeesta avata uusia louhoksia ja louhoksia soran louhintaan. Tämän tyyppinen kierrätyssyvyys on yleensä välillä 100 - 150 mm.

On tärkeää huomata, että on myös mahdollista vahvistaa sorateitä lisäämällä sementtiä niiden materiaaliin. Mutta sitten tarvitaan paksumpi kierrätyskerros, noin 200 mm. Tämän seurauksena tämä tapaus olisi pikemminkin katsottava kierrätystä syvemmälle.

Tien jälleenrakennustapojen vertaileva analyysi

I.Luettelo tarvittavista töistä, jotka suoritetaan perinteisillä jälleenrakennusmenetelmillä:

- Ohitetun (kaksoiskappaleen) tien laite;

- Tien rakentamisen purkaminen puskutraktoreilla, kaivinkoneilla;

- Purkamisesta vastaanotettujen materiaalien poistaminen ja hävittäminen;

- Pitkittäisprofiilin luominen;

- Tienpohjan stabilointi (tiivistäminen) bitumipitoisilla yhdisteillä kyllästetyillä teloilla;

- Tien hiekkapohjan laite;

- Murskatun kiviperustan laite - 3 kerrosta (fraktiota) kunkin kerroksen tiivistämiseksi teloilla;

- Pohjamaali bitumisilla yhdisteillä;

- laite asfalttibetonipäällyste (laskelmalla);

- Tienvarsien järjestely lisäämällä maaperää kerros kerroksittain tiivistämällä;

- Laite tienvarsien pinnoittamiseen bitumipohjaisilla koostumuksilla kyllästetyltä soralta.

II.Luettelo tarvittavista töistä, jotka suoritetaan kylmäregenerointimenetelmällä:

- kuiva irtoaminen laskettuun syvyyteen;

- tien luokittelu tiehöylillä;

- korkean lujuuden graniittimurskeen asettaminen tienpinnalle (tarvittaessa pohjan vahvistaminen);

- löysääminen laskettuun syvyyteen bitumiemulsion injektiolla;

- ajoradan profilointi tiehöylillä;

- sinetti;

- asfaltbetonipäällysteen laite (laskettuina);

- hartioiden laajentaminen tarvittaessa.

Tämän analyysin perusteella nähdään, että kylmän regenerointimenetelmän käyttö sallii useiden toimintojen sulkemisen pois teknologisesta prosessista. Ohitustietä ei tarvitse organisoida, työ, joka liittyy ajotien purkamiseen, syntyvien materiaalien poistamiseen ja hävittämiseen, ei ole mahdollista. Hiekan ja murskattujen pohjien laitetta ei tarvita, koska regeneroinnin aikana olemassa oleva pohja ei ole vaurioitunut. Työssä mukana olevien laitteiden määrä vähenee merkittävästi.

* - työkustannukset riippuvat toimeksiannossa määritellyistä erityisehdoista ja työpaikan materiaalikustannuksista.

Säästöt kylmää uudistamista käytettäessä ovat " 25% .

Kylmän kierrätysmenetelmän edut

- - Ei pilaantumista: johtuen vanhan jalkakäytävän materiaalien täysimääräisestä käytöstä. Kaatopaikkoja ei tarvita, ja tuotujen materiaalien määrä on minimaalinen. Tämä vähentää maaseudun tukkeutumista, mikä on väistämätöntä avattaessa uusia louhoksia. Kuljetus on hyvin pieni. Energiankulutus vähenee siten merkittävästi, samoin kuin ajoneuvojen tuhoava vaikutus tieverkkoon.

- - Regeneroidun kerroksen laatu johtuu paikallisesti saatujen materiaalien jatkuvasta ja laadukkaasta sekoittumisesta stabilointiaineiden kanssa. Nesteitä injektoidaan tarkalleen oikea määrä mikroprosessorin pumpun ohjausjärjestelmän ansiosta. Sekoitus täyttää korkeimmat vaatimukset, koska komponentit sekoitetaan pakotettua työkammioon.

- - Päällysteen rakenteellinen eheys. Kylmän kierrätyksen avulla voit saada sidotut kerrokset, joiden paksuus on suuri. Mitkä eroavat materiaalin homogeenisuudesta. Tämän vuoksi ei tarvita nestemäisiä sideaineita ohuiden päällystekerrosten välillä, mikä on joskus välttämätöntä perinteisten mallien päällysteissä.

- - Maaperän eheyden säilyttäminen, koska kierrätyksessä heikkolaatuiselle maaperälle aiheutuvat vauriot ovat vähemmän verrattuna tavanomaisten tienrakennuskoneiden käyttöön jalkakäytävän kunnostamiseen. Kierrätys suoritetaan tyypillisesti yhdessä kierrossa RM350B -kierrättimen kanssa ilmarenkaissa, jotka kohdistavat vähän paineita maahan ja siksi muuttavat sitä vähän. Tavanomaisten koneiden vaikutuksesta maaperä altistuu toistuvasti suurille kuormituksille, mikä johtaa usein kaivausten ja täyttötavaroiden tuontimateriaalin tarpeeseen.

- - Liikenneturvallisuus. Yksi tämän tekniikan tärkeimmistä eduista on korkea tieturvallisuus päällysteen kunnostamisessa. Kaikki regenerointia suorittavat työkoneet sijaitsevat yhden kaistan leveydellä. Tämän vuoksi kahdella kaistatietä, yksi kaista voidaan kierrättää ensin ja sitten toinen, ts. yksi kaistaista jää aina liikkumaan.

- - Lisääntynyt huolto-elämä.

MostDorStroy -yrityksellä on laaja kokemus tienrakentamisesta, teiden korjaus- ja jälleenrakennustarkoituksista eri tarkoituksiin, mikä käy ilmi useista tehdyistä, mukaan lukien toteutetut, valtion sopimuksista, joissa käytetään ehdotettua tekniikkaa.

Vuodesta 2001 MostDorStroy on suorittanut töitä yli 200 km: n teiden uudistamiseksi.

TEOLLISEN TEN METODIKAASIAKIRJA

Hyväksytty

tilauksesta

Rosavtodora nro OS-568-r

1. tammikuuta 2001

VENÄJÄN FEEDERIN KULJETUSMINISTEERI

VALTION TIENPALVELUT

(ROSAVTODOR)

Moskova 2002

esipuhe

Teiden korjaamiseen ja kunnossapitoon liittyvissä teknisissä säännöissä määrätään lujittamista vaativien jäykien päällysteiden korjaamisesta perinteisellä menetelmällä ja lämpöprofilointimenetelmillä. Näiden menetelmien päähaitta on heijastuneiden halkeamien muodostuminen juuri asennetuille tai korjattuihin päällystekerroksiin ja viime kädessä korjatun pinnoitteen käyttöiän lyhentyminen verrattuna sen arvioituun käyttöikään.

Tien jyrsinkoneiden (kylmäjyrsinkoneiden) tullessa ulkomaille alettiin laajasti käyttää ”uudelleenlaskimismenetelmää”, joka käsittää asfalttipinnoitteiden päällysteiden halkeillun ja kadonneen kantokyvyn poistamisen ja uusien monoliittisten kerrosten rakentamisen. Tämä menetelmä mahdollistaa tien päällysteen saamisen, jonka käyttöikä on samanlainen kuin uuden rakentamisen kanssa saavutettavan. Haittana on suuri asfalttiseoksen kulutus ja korkeat työn kustannukset.

Viimeisin saavutus ei-jäykien tienpäällysteiden korjaamisessa on niiden syvän kylmän regeneroinnin tekniikka, joka mahdollistaa vanhan päällysteen materiaalien tehokkaan uudelleenkäytön. Restaurointityön tekeminen ilman vanhan materiaalin lämmittämistä vahingoittaa ympäristöä mahdollisimman vähän ja vähentää dramaattisesti energiakustannuksia. Taloudellisuuden kannalta tämä tekniikka on vertaansa vailla. Venäjällä kokemukset kylmäregenerointitekniikan soveltamisesta ovat edelleen vähäiset.

Menetelmäsuosituksia laadittaessa käytettiin seuraavia säädöksiä ja metodologisia asiakirjoja: ”Kylmän asfalttibetonin regenerointi”, käsikirja, sarja nro 21 (MS-21), Asfaltti-instituutti, 1983 (USA); Viiteopas bitumi-emulsioille, sarja 19 (MS-19), Asphalt Institute, 1987 (USA); Tienparannusopas, Caterpillar, 1990 (Yhdysvallat); "Asfalttibetonin kylmä uudistaminen" kirjassa. "Bitumi-emulsiot." Perustiedot levityksestä, tie bitumin emulsioiden valmistajien syndikaatti, 1991 (Ranska); ”Integroitu uudistaminen tienrakennuksessa”, johto, tienrakennustekniikan osasto, Saksi-osavaltion talous- ja työministeriö, 1995 (Saksa); "Syvän kylmän uudistuminen paikallaan", Tekniset suositukset ja sovellustiedot, konsultointiyritys ja yhteistyökumppanit, 1995 (Etelä-Afrikka).

suunnitelmallista suositukset tarjoaa tietoa uuden tekniikan laajuudesta; vanhan päällysteen jauhamisella kylmäjauhatuksella saatujen asfalttirakeiden ominaisuuksien arviointi; lisäaineet, joita käytetään asfaltti-rakeisten betoniseosten valmistukseen; näiden seosten koostumuksen valinta; asfalttigranobetonin ominaisuuksien arviointi; testimenetelmät; työn tuottamista koskevat säännöt jne.

Asfalttigranobetonin tekniset vaatimukset on myös annettu.

1. PERUSKÄSITTEET

1.1. Päällysteen rakennekerrosten kylmän uudistamisen tekniikka (XP)koostuu päällysteen jauhamisesta (joissakin tapauksissa osan pohjan tarttumisella) pääasiassa kylmäjauhatuksella; johdanto tulokseen asfalttigranulaatti (AG) tarvittaessa uusi luustomateriaali, sideaine ja tarvittaessa muut lisäaineet; sekoittamalla kaikki komponentit saamaan asfaltti-rakeinen betoniseos (AGB-seos);sen jakautuminen rakennekerroksen muodossa ja tiivistys, jonka jälkeen AGB-seos muuttuu rakeinen asfaltti (AGB).

Kaikki nämä teknologiset toimenpiteet suoritetaan pääsääntöisesti tiellä erikoistuneiden koneiden välityksellä.

1.2. Komponenttien sekoittaminen voidaan suorittaa myös osittain paikallaan olevassa asennuksessa tien lähellä. Tämä johtuu kuitenkin teknisen prosessin hajoamisesta ja toimintojen lisäämisestä: AG: n lastaaminen ja kuljettaminen seoksen valmistuspaikkaan, pinoaminen se, syöttäminen sekoitusyksikköön ja AGB-seoksen kuljettaminen munimispaikkaan, mikä lisää työn kustannuksia merkittävästi.

1.3. Erottuva ominaisuus XP-tekniikan tarkoituksena on palauttaa asfalttibetoni-päällystekerroksen kiinteys (jatkuvuus) koko tai osaan paksuudesta lämmittämättä asfalttibetonia tai AG: tä.

1.4. Regeneroidun kerroksen päälle asetetaan peite (suoja) kerros tai asfaltti betonipinnoite.

1.5 Vanhojen pinnoitteiden halkeamien poistaminen koko syvyydestä tai suurimmasta osasta sen uudistamisen seurauksena estää heijastuneiden halkeamien esiintymisen päällysteen yllä olevissa kerroksissa (kopiohalkeamien muodostuminen). Perinteisellä päällysteen vahvistusmenetelmällä, joka käsittää uusien kerrosten asettamisen vanhan pinnoitteen päälle, heijastuneiden halkeamien esiintyminen on väistämätöntä.

2. LUOKITUS

2.1. AH: hon AGB-seosten valmistuksen aikana lisätyn uuden sideaineen tyypistä riippuen ne jaetaan seuraaviin tyyppeihin:

A - ilman sideaineen lisäämistä;

E - lisäämällä bitumiemulsiota;

B - lisäämällä vaahdotettua bitumia;

B - lisäämällä lämmitettyä bitumia;

M - lisäämällä mineraalisideainetta (useimmiten sementtiä tai kalkkia);

K - lisäämällä kompleksi sideainetta (useimmiten bitumiemulsio ja sementti).

Listattujen tyyppien AGB erotetaan niiden laskettujen ominaisuuksien ja tasapainorakenteen muodostumisnopeuden (rakenteen muodostumisen) perusteella.

2.2. AGB: n seokset jaetaan murskakiveen, jonka murskattu kivipitoisuus on vähintään 35% ja hiekkaan - alle 35%, murskatun kiven tai soran (yli 5 mm: n kivimateriaalin jyvät), joka on osa asfalttibetonia, massaprosentista riippuen.

3. TEKNISET VAATIMUKSET

3.1. AGB: n fysikaalisten ja mekaanisten ominaisuuksien indikaattorit luokasta riippuen valtatie ja seoksen tyypin on vastattava taulukossa 2 esitettyjä. 1.

3.2. AGB-seoksen rakeisen koostumuksen tulisi olla GOST 9128: n vaatimusten mukainen huokoisille ja erittäin huokoisille murskattujen kivisekoituksille, lukuun ottamatta alle 0,071 mm: n hiukkasia, joiden pitoisuutta ei ole standardisoitu.

3.3. Murskattuja kiviseoksia käytetään luokkien I - II teillä, ja hiekka-AGB-seokset ovat sallittuja luokkien III - IV teillä. Jos murskattujen kiviseosten valmistuksessa käytetyssä AG: ssä murskatun kivipitoisuuden osuus on alle 35%, AGB-seosta valmistettaessa on lisättävä murskatun kivin puuttuva osuus.

Taulukko 1

Indikaattorin nimi

tyyppisiin seoksiin

1. Puristuslujuus, vähintään MPa, lämpötilassa 20 ° C seuraavan ikäisenä:

a) 1 päivä

b) 7 päivää

2. Sama 50-vuotiaana:

a) 1 päivä

b) 7 päivää

3. Vedenkestävyyskerroin, vähintään

4. Veden kylläisyys tilavuudesta,%, ei enempää

4. MATERIAALIT VAATIMUKSET

Asfalttigranulaatti

bitumi

4.2. Seosten valmistukseen orgaanista sideainetta käytetään viskoosia ja nestemäistä öljyä. tien bitumitäyttävät vastaavasti GOST 22245 ja GOST 11955 vaatimukset.

4.3. Bitumin merkki valitaan seoksen tyypistä ja ilmastovyöhykkeestä taulukon mukaisesti. 2.

Taulukko 2

Seoksen tyyppi

Bitumilaatu ilmastovyöhykkeelle

IGO 70/130 ja 130/200

Bituumeniemulsio

4.4. Tyyppien E ja K seosten valmistukseen käytetään emulsioita, jotka täyttävät GOST 18659: n vaatimukset.

Tyypin E seoksissa käytetään EBK-2-, EBK-3-luokan kationisia emulsioita ja EBA-2, EBA-3-luokan anionisia emulsioita. Edullisempia ovat kationiset emulsiot.

Tyypin K seokset käyttävät pääasiassa EBK-3-luokan kationisia emulsioita.

sementti

4.5. Tyyppien M ja K seosten valmistukseen käytetään mineraalisideaineena useimmiten luokan 400 portlandsementtiä, joka täyttää GOST 10178: n vaatimukset.

Murskattu kivi, hiekka, mineraalijauhe

4.6. Jos on tarpeen lisätä murskatun kivimäärää AGB-seoksessa (ks. Kohta 3.3), AH: hon lisätään murskattu kivi, joka täyttää GOST 8267: n vaatimukset.

4.7. AHB-seoksen hiukkaskokojakauman säätämiseksi AHB: n huokoisuuden vähentämiseksi on joskus suositeltavaa lisätä hiekkaa ja (tai) mineraalijauhetta AHB: hen. Näiden materiaalien on täytettävä asiaankuuluvien GOST 8736 ja GOST 16557 vaatimukset.

vesi

4.8. Kaikentyyppisten seosten, paitsi tyyppi B, valmistamiseksi joissain tapauksissa vaaditaan veden lisäämistä. Yleensä käytetään juomavettä.

5. SOVELTAMISALA JA SOVELTAMISEN EHDOT

5.1. XP-tekniikka on taloudellisin tekniikka ei-jäykän päällysteen alkuperäisen lujuuden palauttamiseksi tai vahvistamiseksi.

Indikaatti XP-tekniikan soveltamiseen on murtolukon tila pakkauksen monoliittisten kerrosten pakkauksessa. Halkeilua tapahtuu tien käytön aikana matalien lämpötilojen ja liikkuvien ajoneuvojen syklisten vaikutusten vaikutuksesta. Siihen liittyy vahvuuden heikkeneminen. tienrakennus.

5.2. Usein pinnalla ei ole näkyviä halkeamia (paitsi poikittaislämpötilassa), vaikka päällyste vaatii vahvistusta. Tämä selitetään sillä tosiseikalla, että monoliittisten kerrosten pakkauksen pohjassa syntyvät väsymishalkeamat eivät ole vielä saavuttaneet päällysteen pintaa kehityksessään.

Ensimmäisessä lähestymistavassa päällysteen monoliittisten kerrosten paketin piilevän halkeilun astetta voidaan arvioida sen kimmokerroksen perusteella, joka lasketaan tien rakenteen todellisen (mitatun) yleisen kimmokerroksen ja rakennekerrosten arvioitujen ominaisuuksien perusteella standardien ODN 218.046-01 mukaisesti. Jos laskettu moduuli lämpötilassa 10 ° C ( E10) alle 1100 MPa, voidaan olettaa, että päällysteen monoliittisten kerrosten pakkauksella on murtunut lohkorakenne tai lähellä sitä. Ylimääräinen vahvistus tälle on eriarvoisuus

(E20/E10) > 0,60, (1)

jossa E20 - lasketut moduulipaketin monoliittiset kerrokset 20 ° C: ssa.

Kuva 1. Esimerkkejä päällysteen rakennuksesta, mukaan lukien regeneroitu kerros (pinnoite, asetettu regeneroidun kerroksen päälle, ei esitetty):

a - hc huomattavasti enemmän hp, hsisään » hc - hr; b - sama hsisään "0; sisään - hc verrattavissa hp tai vähemmän kuin hän; 1 - paketti vanhan päällysteen asfalttibetonikerroksia; 2 - regeneroitu kerros; 3 - poistettu osa vanhasta pinnoitteesta jyrsinnän jälkeen; 4 - tasoituskerros, joka asetetaan vanhan pinnoitteen päälle ja prosessoidaan uudelleen yhdessä vanhan pinnoitteen materiaalin kanssa regenerointiprosessissa; 5 - regeneroitu AG-kerros osan pohjakerroksen vangitsemisen avulla; 6 - pohjakerros; 7 - tienvarsi.

7. Asfalttirakeisen betonin koostumuksen valinta

näytteenotto

7.1. Päällysteen suunnitellun suunnittelun ja alkuperäisessä tiedonkeruuvaiheessa valittujen ytimien tutkimuksen perusteella alueet, joissa viljakoostumus regeneroitavan asfalttibetonikerrosten pakkaus on samantyyppisessä seoksessa GOST 9128: n (A, B, C tai D) mukaisesti.

7.2. AG-näytteet otetaan tarkoitetuilta alueilta jauhamalla pinnoite.

Jos päällysteen valittu muotoilu sisältää asfalttibetonikerrosten yläosan poistamisen (katso kuva 1, a), joka eroaa seosta tyypiltään alla olevasta, näyte otetaan kahdessa vaiheessa. Ensin pinnoitteen yläosa poistetaan jauhamalla, ja sitten otetaan AG-näyte regeneroitavasta kerroksesta.

Yhden paikan näytteen massan tulisi olla vähintään 30 kg.

AGB-tyypin valinta

7.3. Käytettävissä olevista laitteista ja suunnitteluun sisältyvästä joustomodulista riippuen tutkimukseen suunnitellaan yhtä tai useampaa AGB-seosta.

Bitumi, joka on osa lisäaineita tyyppien E, B, B ja K seoksille, eliminoi rakeita ympäröivän vanhennetun kalvubitumin liiallisen jäykkyyden; suojaa mineraalimateriaalin jyvien paljaat pinnat jauhatuksen seurauksena; aikaansaa kokonaisjyvien koheesion, jotka on lisätty sorapitoisuuden lisäämiseksi (kohta 4.6) tai AGB-seoksen hiukkaskokojakauman säätämiseksi (kohta 4.7), toistensa kanssa ja AH: n kanssa; täyttää osittain rakeiden väliset tyhjiöt vähentäen AHB: n vesikylläisyyttä; vähentää rakeidenvälistä kitkaa edistäen rakeiden parempaa pakkaamista AGB-seoksen tiivistymisen aikana; myötävaikuttaa uudistettujen kerrosten toiminnan aikana syntyvien mikrovikojen parantumiseen.

Sementti, joka on osa tyyppien M ja K seoksia, muodostaa veden läsnä ollessa sementtikivin, joka täyttää osittain rakeiden väliset tyhjät alueet; vahvistaa rakeita ympäröivää bitumikalvoa; kiteytyy ei-bitumikäsitellyillä jyvällä, jotka sisältyvät AG: hen ja aggregaattiin.

7.4. Tyypin E teknisesti edistyneimmät seokset. Niitä käytetään useimmiten kerrosten uudistamiseen, jotka koostuvat pääasiassa AG: stä. Haitoihin sisältyy mahdollisuus urautumiseen raskaassa liikenteessä.

7.5. Tyypin K seoksia on vaikeampi valmistaa, mutta tällaisten seosten AHB on kestävämpi uurtumista vastaan. Näiden seosten käyttö sallii regeneroidun kerroksen paksuuden pienentämisen.

Kerros tyypin K seoksia muodostuu nopeammin, mikä on erityisen tärkeää epäsuotuisissa sääoloissa.

7.6. Tyypin M seoksia käytetään useimmiten silloin, kun osa pohjakerroksesta materiaalista, jota ei ole käsitelty bitumilla, otetaan talteen regeneroinnin aikana (yli 30% regeneroidun kerroksen paksuudesta).

Tällaisesta seoksesta peräisin olevalle AHB: lle on tunnusomaista korkeat lasketut ominaisuudet, mutta regeneroidussa kerroksessa saattaa esiintyä kutistumista ja lämpötilahalkeamia.

Seosten valmistus

7.7. Suuret rakeet seulotaan AG-näytteestä seulan läpi, jonka reikät ovat halkaisijaltaan 40 mm.

7.8. Tietyn koostumuksen seokset valmistetaan lämpötilassa 20 ± 2 ° C laboratoriopäitsimikserissä tai manuaalisesti. Sekoittaminen on valmis, kun seoksesta tulee homogeeninen.

7.9. Jos hankkeessa määrätään murskatun kivin tai muiden mineraalisten kiviainesten lisäämisestä AG: hen tai uudistamisen aikana on mahdollista vangita osa pohjasta (yli 20 painoprosenttia), vastaava seulottu materiaali, kuten kohdassa 7.7 kuvataan, sekoitetaan AG: n kanssa vaaditussa suhteessa.

7.10. AHB-seoksia valmistettaessa AH: n kosteuspitoisuus tulisi olla 2%. Tämä simuloi sen luonnollista tilaa, jossa kosteus vaihtelee yleensä 1 - 3%. Jos AG-näytteen kosteus on alhaisempi, siihen lisätään puuttuva määrä vettä, ja jos se on korkea kosteus, se kuivataan ilmassa tai uunissa, jossa on ilmanvaihto lämpötilassa, joka ei ole korkeampi kuin 40 ° C vaadittuun kosteuteen. Ennen AHB-seoksen valmistamista on tässä tapauksessa tarpeen jäähdyttää AH-näyte lämpötilaan 20 ± 2 ° C.

Veden annostelun yksinkertaistamiseksi AG-näyte voidaan kuivata etukäteen vakiopainoon.

Valmistettaessa tyypin M AHB-seosta AG: ssä, jonka kosteuspitoisuus on 2%, lisätään ensin sementti ja sen tasaisen jakautumisen jälkeen seokseen lisätään lisämäärä vettä.

7.11. Valmistettaessa tyypin K AH-seosta, AH: han johdetaan ensin emulsio, jonka kosteuspitoisuus on 2%, ja sen jälkeen kun se on jakautunut tasaisesti seoksessa, sementti lisätään.

Jos hyväksytyn tekniikan mukaan on tarkoitus lisätä sementtiä suspension muodossa, niin laboratorio-olosuhteissa sementtisuspensio, jonka suhde W / C \u003d 0,5, ja emulsio tuodaan samanaikaisesti AG: hen.

Näiden kahden tyyppisten sideaineiden yhteensopivuus määritetään alustavasti lisäämällä 150 g suspensiota (100 g sementtiä + 50 g vettä) 100 g: aan emulsiota ja sekoittamalla niitä jatkuvasti lasilliseen dekantterilasiin lasitankojen kanssa.

Emulsion hajoamisprosessin tulisi alkaa aikaisintaan 4 minuutin kuluttua sekoituksen alkamisesta.

Näytteiden tuotanto ja niiden valmistelu testausta varten

7.12. AGB-yhdisteiden fysikaaliset ja mekaaniset ominaisuudet määritetään sylinterimäisistä näytteistä, joiden halkaisija on 71,4 mm (pinta-ala 40 cm2) ja jotka valmistetaan puristamalla 7 MPa: n paineessa standardimuodoissa asfalttibetoninäytteiden valmistamiseksi (GOST 12801), lämpötilassa 20 ± 2 ° C. Näytteen pitoaika tietyssä paineessa on 3 minuuttia.

7.13. Näytteen korkeuden tulisi olla 71,4 ± 1,5 mm. Seoksen likimääräinen määrä näytettä kohden g. Se määritetään asfaltbetonin testinäytteen valmistuksessa (kohta 3.5. GOST 12801).

7.14. Puristusprosessin aikana ylimääräistä vettä tulisi vapautua alareiän ja muotin välisen raon kautta. Jos välys ei ole riittävä, reikään tulee tehdä pystysuoria rakoja, joiden leveys ja syvyys on 2 mm, neljästä sivusta.

7.15. Valmistamisen jälkeen näytteitä varastoidaan sisätiloissa lämpötilassa 20 ± 2 ° C ja ilmankosteudessa% testaukseen saakka.

7.16. Ennen testiä näytteet kuivataan vakiopainoon ilmassa tai uunissa, jossa on ilmanvaihto lämpötilassa, joka ei ylitä 40 ° C. Jälkimmäisessä tapauksessa ne tulisi jäähdyttää huoneenlämpötilaan ennen testausta.

TESTAUSMENETELMÄT AH JA AHB

Bitumipitoisuuden määrittäminen AG: ssä

Murskatun kivipitoisuuden määrittäminen AG: ssä

AG: n hiukkaskokojakauman määrittäminen

7.19. AG: n hiukkaskokojakauma määritetään GOST 12801: n mukaan.

Erona on, että bitumia ei poisteta 500 g painavasta näytteestä, seulonta suoritetaan kuivana.

Todellisen verenpaineen tiheyden määrittäminen

7.20. Todellinen AG-tiheys ( gur) määritetään GOST 12801: n mukaisella piknometrisellä menetelmällä. Näyte otetaan vähintään 300 g: n massalla. On suositeltavaa käyttää mittapulloa, jonka tilavuus on 1000 cm3 ja kaulan halkaisija on vähintään 15 mm.

AG-näyte on ensin kuivattava vakiopainoon ja yli 15 mm: n rakeet murskataan vasaralla.

AGB: n keskimääräisen tiheyden määrittäminen

7.21. AGB: n keskimääräinen tiheys ( g) määritetään standardin GOST 12801 mukaisesti ottaen huomioon metodologisten suositusten kohta 7.16.

Jäännöshuokoisuuden määrittäminen AG

7.22. AG: n jäännöshuokoisuus ( Vg) liittyy läheisesti päällystekerrosten regeneroidun pakkauksen jäännöshuokoisuuteen ja voi olla hyvin erilainen erikokoisten AG-fraktioiden suhteen. Voit hyväksyä seuraavia laskelmia varten

jossa VA - korjattavasta ja testattavasta pinnoitteesta poratun ytimen jäännöshuokoisuus sen jälkeen, kun kerrokset on poistettu, joihin ei vaikuteta regenerointiprosessin aikana, GOST 12801: n mukaisesti.

Pääsääntöisesti Vg on välillä 1 - 2%.

AGB: n rakeiden välisen tyhjyyden laskeminen

7.23. AGB: n rakeidenvälinen tyhjyys ( Vm) on AGB: n tärkein rakenneominaisuus, josta sen fysikaaliset ja mekaaniset ominaisuudet riippuvat olennaisesti.

Alempi arvo Vm, määritelty AHB: lle ilman lisäaineita, sitä korkeampi on AH: n laatu ja pienempi määrä lisäaineita tarvitaan optimaalisen koostumuksen AHB-seoksen saamiseksi.

AHB-näytteiden rakeiden välinen tyhjyys ilman sideaineiden lisäaineita (AH: sta, jonka kosteuspitoisuus on 2%) ( Vmg

jossa gar - AGB: n keskimääräinen tiheys ilman sideaineiden lisäaineita (ks. kohta 7.21), g / cm3;

gg - AG: n keskimääräinen tiheys, g / cm3.

Keskimääräinen AG-tiheys lasketaan virheellä 0,01 g / cm3 kaavan mukaan

jossa gng - todellinen AG-tiheys (ks. kohta 7.20), g / cm3;

Vg - AG: n jäännöshuokoisuus (ks. s. 7.22).

AHB-näytteiden rakeidenvälinen tyhjyys sideaineiden lisäaineilla ( Vm) lasketaan kaavalla 0,1%: n virheellä

jossa gja - AGB: n keskimääräinen tiheys lisäämällä sideaineita (katso s. 7.21), g / cm3;

D - sideainelisäaineiden massaosuus yli 100% AG,%.

Erityyppisten AGB-seosten parametri D ottaa seuraavat arvot:

D = B, (6)

jossa B - bitumin massaosa (tyypit B ja C)

D = 1,3 C, (7)

jossa C - sementin massaosuus ja 1,3 - kerroin ottaen huomioon veden osuus, joka on reagoinut sementtikivin muodostumisen aikana (tyyppi M);

jossa E - emulsion massaosa;

K - bitumin pitoisuus emulsiossa,% (tyyppi E);

Aggregaattien lisäaineiden kirjanpito

7.25. Jos aggregaattia lisätään AG: hen (kohta 7.9), kaava (3) on muoto

missä AGB: n keskimääräinen tiheys lisäaineella, mutta ilman sideainetta (katso kohta 7.21);

AG: n keskimääräinen tiheys lisäaineen kanssa laskettuna kaavalla

jossa W - kiviaineksen massaosuus yli 100% AG,%;

gg - AG: n keskimääräinen tiheys laskettuna kaavalla (4);

gs - todellinen aggregaatti tiheys, g / cm3 (murskattu kivi GOST 8269: n mukaan, hiekka GOST 8735: n mukaan ja mineraalijauhe standardin GOST 12784 mukaan).

Sen mukaisesti kaava (5) on muodossa

missä AGB: n keskimääräinen tiheys lisäaineiden ja sideaineen lisäaineilla (katso kohta 7.21);

D - sideainelisäaineiden massaosuus, joka on yli 100% AG, määritetty jollakin kaavoista;

Veden kylläisyyden määrittäminen AGB

7.26. AGB-veden kylläisyys (W

Näytteiden vanhenemisaika tyhjiölaitteessa ja sitten ilmakehän paineessa on 30 minuuttia.

AGB: n puristuslujuuden määrittäminen

7.27. AGB: n lopullinen lujuus puristuksessa lämpötilassa 20 ° C ( R20), 50 ° C ( R50) ja veden kyllästetyssä tilassa ( Rsisään) määritetään standardin GOST 12801 mukaisesti.

Ennen testausta näytteitä pidetään ilmassa tietyssä lämpötilassa vähintään 2 tuntia.

AGB: n vedenkestävyyskertoimen määrittäminen

7.28. Vedenkestävyyskerroin AGB ( Ksisään) määritetään standardin GOST 12801 mukaisesti.

AGB: n koostumuksen valinta

7.29. Tyyppien B ja B seoksille valmistetaan neljä erää AG: tä, joiden kosteuspitoisuus on 2%: lisäämällä 1,0, 1,5 ja 2,0% bitumia (yli 100% painosta) ja vertailevalla - ilman bitumia. Erää kohden tarvitaan 2 kg AG: tä.

Kolme näytettä puristetaan seoksista, jotka on valmistettu sivun osoittamalla tavalla (ks. S. 7, ja yhden päivän varastoinnin (ks. S. 7.15) jälkeen, testausta varten valmistetun (ks. S. 7.16) jälkeen, määritetään näytteiden keskimääräinen tiheys.

Testin yksinkertaistamiseksi näytteen tilavuus ( V) lasketaan virheellä 1 cm3 kaavan mukaan

missä on näytteen korkeuden keskiarvo neljästä mittauksesta, joissa paksuus on yhtä suurella etäisyydellä toisistaan \u200b\u200bnäytteen kehän ympärillä, ja jonka virhe on 0,01 cm;

S - näytteen pinta-ala on 40 cm2;

6 cm3 on likimääräinen ero geometrisillä ja hydrostaattisilla menetelmillä määritettyjen tilavuuksien välillä.

Näytteen keskimääräinen tiheys gja tai gar määritetty virheellä 0,01 g / cm3 kaavan mukaan

jossa go - näytteen massa, painotettuna ilmavirralla 1 g.

Kunkin näytesarjan keskimääräiselle tiheydelle otetaan kolmen näytteen tiheyden määritystulosten aritmeettinen keskiarvo. Rinnakkaismääritysten tulosten välinen ero ei saisi ylittää 0,03 g / cm3.

Pellettipakkauskertoimet lasketaan jokaiselle AGB: n näytesarjasta, jolla on erilaiset bitumipitoisuudet, kaavojen (10) tai (14) mukaisesti.

Keskimääräisen tiheyden määrittämisen jälkeen näytteet testataan puristumiselle 20 ° C: ssa (katso kohta 7.27).

Optimaalinen pitoisuus on bitumi, jossa näytteet osoittavat indikaattorin maksimiarvon R20. Sellaisen sarjan näytteiden indikaattorin arvo on yleensä myös suurin Kg.

Jos keskimääräinen R20 kahden vierekkäisen sarjan välillä eroaa alle 0,1 MPa, etusija tulisi antaa AHB: lle, jonka indikaattorin arvo on korkeampi Kg.

Indikaattorien kehityksestä riippuen Kg ja R20 bitumipitoisuuden muuttuessa voi olla tarpeen valmistaa lisäerät, joilla on erilainen bitumipitoisuus: alle 1,0% tai enemmän kuin 2,0%.

Jos ilmaisin R20 sarjalle, jolla on optimaalinen bitumisisältö, ei täytä taulukon vaatimuksia. 1, sinun tulisi yrittää säätää AGB-seoksen hiukkaskokojakaumaa (ks. Kohta 4.7) tai vaihtaa tyypin K tai M seokseen.

7.30. Tyypin E seoksille optimaalisen AGB-koostumuksen valitseminen on samanlainen kuin kohdassa 7.29 kuvattu.

Pääerät valmistetaan lisäämällä 2,0, 3,0 ja 4,0% emulsioita.

Tämän tyyppisissä seoksissa vesipitoisuus osoittautuu pääsääntöisesti liian suureksi ja ylimääräinen vesi puristuu näytteitä painettaessa.

Näytteiden keskimääräinen tiheys määritetään yksinkertaistetulla tavalla ja puristustesti lämpötilassa 20 ° C suoritetaan 7 päivän kuluttua niiden valmistamisesta, koska emulsion AHB vie aikaa bitumikalvon muodostamiseksi.

7.31. Tyypin M seoksille pääerät valmistetaan lisäämällä 2,0, 3,0 ja 4,0% sementtiä ja lisäämällä 1,0 ja 2,0% vettä (yli 100 paino-% AG: ta) kahdessa viimeisessä seoksessa (2%: n lisäksi) AG: n sisältämä vesi).

Jos jokin näistä seoksista sekoittuu huonosti, lisää vesipitoisuutta 0,5%.

Optimaalinen on sementtipitoisuus, jolla näytteet saavuttavat indikaattorin maksimiarvon Kg. Indikaattorin arvo R20: n on oltava taulukon 5 vaatimusten mukainen. 1. Muussa tapauksessa sinun tulisi yrittää säätää AGB-seoksen hiukkaskokojakaumaa (katso kohta 4.7) tai lisätä sementtipitoisuutta, mutta enintään 5%.

7.32. Tyypin K seoksille määrätään: sementti 3% ja emulsiot - 2,0, 3,0 ja 4,0% (yli 100 paino-% AG). Jos AG: n kosteus on 2%, seokseen ei lisätä vettä.

Lopullinen menetelmä AHB: n optimaalisen koostumuksen valitsemiseksi on samanlainen kuin kappaleessa 7.30 kuvattu.

Optimaalinen on emulsion sisältö, jossa näytteillä on indikaattorin maksimiarvo Kg.

Seoksen sementtipitoisuuden kasvaessa lyhytaikainen elastisuuskerroin ( Ep). Esimerkiksi samoilla emulsiopitoisuuksilla 3% ja sementtipitoisuuksilla 2,0, 3,0 ja 4,0% vastaavat arvot Ep regeneroitu kerros 28 päivän ikäisenä 10 ° C: ssa voi saavuttaa 1700, 2950 ja 4250 MPa.

Emulsio vähentää regeneroidun kerroksen lyhytaikaista kimmokerrointa tyypin K seoksista noin 20% verrattuna tyypin M seoksiin.

Seoksen sementin ja emulsiopitoisuuden välinen optimaalinen suhde on 50:50, mutta vaihtelut 60:40 - 40:60 ovat sallittuja.

Jos ilmaisin R20 on taulukon vaatimuksissa tai niiden alapuolella. Kuviossa 1 esitetyllä tavalla ja AGB-seoksen hiukkaskokojakauman säätäminen ei ole toivottavaa taloudellisista syistä, on mahdollista lisätä sementin pitoisuutta (mutta enintään 5%) ja toistaa toimenpide optimaalisen emulsiopitoisuuden valitsemiseksi.

7.33. Kun olet valinnut koostumuksen, tee sopiva seos AGB: n muiden fysikaalis-mekaanisten ominaisuuksien tarkistamiseksi. Vaivaamiseen vaaditaan 4 kg AG: ta.

Kuusi näytettä puristetaan ja 24 tunnin tai 7 päivän kuluttua (AGB-seoksen tyypistä riippuen) määritetään niiden keskimääräinen tiheys (katso 7.21). Sen jälkeen näytteet jaetaan kahteen kolmen näytteen ryhmään siten, että tiheyden määrittämisen tulosten aritmeettinen keskiarvo kussakin ryhmässä on mahdollisimman lähellä.

Veden kylläisyys määritetään yhdestä ryhmästä kolmella näytteellä (katso kohta 7.26) sekä indikaattoreilla Rsisään (ks. kohta 7.27) ja Ksisään (ks. kohta 7.28). Tämä tehdään heti keskimääräisen tiheyden määrittämisen jälkeen. Veden kylläisyyttä laskettaessa käytetään ilmaan suspendoitujen näytteiden massa-arvoja, jotka on saatu määrittämällä niiden keskimääräinen tiheys.

Ennen indikaattorin määrittämistä RToisesta sarjasta 50 näytettä (katso kohta 7.27) kuivataan (keskimääräisen tiheyden määrittämisen jälkeen) vakiopainoon.

Jos ilmaisin W tai Ksisään eivät täytä taulukon vaatimuksia. Kuten kuviosta 1 ilmenee, tulisi joko säätää AHB-seoksen hiukkaskokojakaumaa tai lisätä sideainepitoisuutta tyyppien B, C ja E seoksissa tai vaihtaa tyyppien K tai M seoksiin, joille yleensä näillä indikaattoreilla ei ole ongelmia.

Jos ilmaisin R50 ei täytä taulukon vaatimuksia. Kuten kuviosta 1 ilmenee, joka joskus tapahtuu tyyppien B, C ja E seoksille, on tarpeen siirtyä tyyppien K tai M seoksiin, joille tämän indikaattorin vaadittava arvo voidaan aina varmistaa lisäämällä sementtipitoisuutta.

8. TYÖSÄÄNNÖT

TEKNOLOGISET DIAGRAMMAT

8.1. Työn teknisen kaavion valinta riippuu korjauksen tarkoituksesta, tien luokasta, jalkakäytävän suunnittelusta ja sen kunnosta.

Urakoitsija kehittää teknologisen järjestelmän hankkeen, hänen käytettävissä olevien laitteiden ja valitun tyyppisen AGB-seoksen perusteella.

8.2. Kuvassa 1 Kuvio 2 esittää työsuunnitelmia, joissa jyrsintä on erotettu muista toimista.

Kun jalkakäytävä on tasoitettu (ks. Kohta 6.5) tienjyrsinkoneella (jäljempänä nimeltään jyrsin), suoritetaan asfalttibetonikerrosten pakkauksen uudistava jyrsintä suunnittelusyvyyteen. Tuloksena oleva AG kuljettimen kautta, joka on saatavana leikkurilla, menee sekoittimen pinoamisastiaan. Sieltä se tulee vaakasuoraan kaksiakseliseen sekoittimeen, missä se sekoitetaan orgaanisen sideaineen kanssa. Valmiit seokset levitetään ja tiivistetään.

Kuva 2. XP: n tekniset mallit, joissa johtava koneena on sekoittimen pinoaja:

1 - luistinrata; 2 - sekoittimen pinoaja; 3 - mylly; 4 - nouto; 5 - tela AG; 6 - kippiautot; 7 - AG-varasto.

Kaavion (kuva 2, a) mukaan jyrsin toimii yhdessä pinoamisekoittimen kanssa, joka on johtava kone. Sekoittimen pinoamissuorituskyky on t / h, mikä vastaa työskentelynopeutta 2 - 3 m / min. Pinotun kerroksen paksuus on jopa 12 cm. Koska leikkurin työnopeus on m / min, on selvää, että sen tuottavuus aliarvioidaan keinotekoisesti vähintään kolme kertaa.

Pinoamissekoittimessa on kaksi liukuvaa laajennuslaitetta, jonka avulla voit muuttaa munimisleveyttä 2,4 - 4,2 m. Tästä seuraa, että jyrsinnän vähimmäisleveyden tulisi olla 2,4 m.

Tämän järjestelmän haittana on, että yhden koneen toimintahäiriön tai huollon aikana koko virtaus pysähtyy.

Kaavion (kuva 2, b) mukaan jyrsin jättää AG: n ajotieltä prisman muodossa. Se poimitaan vedettävällä tai itse kuljettavalla noutolaitteella, joka työskentelee pari sekoittimen kanssa, ja lähettää jälkimmäisen vastaanottavaan suppiloon. Tässä leikkurin suorituskyky ei riipu isäntäkoneen suorituskyvystä.

Regeneratiivinen jyrsintä voidaan yhdistää tasoitukseen (kuva 2, c). Tässä tapauksessa jyrsin toimii yhdessä linkissä maansiirtoautojen kanssa, jotka toimittavat AG: n päämäärän pinoamisekoittimeen ja ylimääräisen AG: n toiseen esineeseen tai varastoon.

Mahdollisuus on myös vaihtoehto, jossa leikkurin työ ei ole kytketty sekoittimen-pinoajan työhön. AH: t varastoidaan tienvarsilalle, josta kuormain kuljettaa ne kippiautoihin ja lähettää pinoamisekoittimeen.

Toinen vaihtoehto on halvin ja teknisesti edistynein.

Sekoitin-pinoaja on ensisijaisesti mukautettu työskentelemään tyypin E seosten kanssa. Se pystyy varastoimaan 10 tonnia emulsiota ja annostelulaitetta.

Jos on tarpeen lisätä sorapitoisuutta AGB-seoksessa tai säätää sen hiukkaskokojakautumista, uusi materiaali levitetään vaaditun paksuisen tasaisen kerroksen kanssa pinnoitteelle ennen regeneratiivista jauhatusta tai sen jälkeen.

8.3. Kuvassa 1 Kuvio 3 esittää vuokaaviota, jossa käytetään kaasulaitteista vapautunutta sekoitinta pinnoitteen lämmittämiseen pinoamisekoittimena. Tässä erotetaan myös uusiutuva jyrsintä muista toiminnoista.

Leikkurin kulumisen jälkeen tiehöylä profiloi AG: n prismat tasaisella kerroksella regeneroidun nauhan koko leveydellä.

Sekoitin-pinoaja (jäljempänä regeneroija) mahdollistaa tyyppien E, M ja K. seosten valmistamisen. Siinä on erityinen kone, joka on varustettu siilopankeilla emulsion, sementin ja veden varastointiin (kuva 3, a). Materiaali AGB-seoksen hiukkaskokojakauman säätämiseksi voidaan tyhjentää suoraan regeneraattorin vastaanottoastiaan.

Poiminta ei vaadita AG: n toimittamiseksi sekoittimeen. Tämän operaation suorittavat erityiset ruuvit.

Asetteluleveyttä voidaan muuttaa alueella 3,5 - 4,5 m, mikä, kuten sekoittimen pinoamislaitteen tapauksessa, helpottaa useiden kulkujen suorittamista pinnoitteen leveydellä.

Pinotun kerroksen paksuus on jopa 30 cm; työskentelynopeus - jopa 16 m / min; tuottavuus - noin 300 t / h.

Regeneraattorissa on säilytysastiat emulsion, sementin ja veden varastoimiseksi, ja ne täytetään autosta siilopankeilla.

Komponenttien annostusta säätelevät mikroprosessorit.

Kuva 3. XP: n teknologiset mallit, joissa regeneraattoria käytetään johtavana koneena:

1 - luistinrata; 2 - regeneraattori; 3 - kone, jossa on siilopankit seoksen pääkomponenteille; 4 - tiehöylä; 5 - mylly; 6 - emulsiokantaja; 7 - jousitus.

Viime aikoina tekniikka on yleistynyt, ja siihen sisältyy sementin ja veden lisäämistä tyyppien M ja K seoksiin sementtipastan (lietteen) muodossa. Sen valmistamiseksi regeneraattorissa on vastaava laite. Käytetään myös erityistä konetta - ripustuslaitetta. Kuvassa 1 Kuvio 3b esittää XP-kaaviota valmistettaessa tyypin K seosta lisäämällä suspensio.

8.4. Lisäksi luotiin kone, jossa yhdistettiin regeneratiiviset jyrsintätoimenpiteet AGB-seoksen valmistukseen ja pinoamiseen. Tämä kone toimii täydellisenä erityisellä annostelukoneella, joka on varustettu siilotölkeillä emulsiota, sementtiä ja vettä varten. Se mahdollistaa myös tyyppien E, M ja K seosten valmistuksen.

Myöhemmin pidettiin tarkoituksenmukaisempana erottaa jyrsintätoiminto toimittamalla se jyrsimelle ja siten helpottaa pääkonetta.

8.5. Teknologinen kaavio, joka tarjoaa kaikkien perustoimintojen yhdistämisen yhdelle koneelle, on esitetty kuvassa. 4.

Kuva 4. XP: n teknologinen kaavio, jossa käytetään jyrsinkoneiden regeneraatiota johtavana koneena ja valmistetaan E-tyypin seosta:

1 - luistinrata; 2 - myllygeneraattori; 3 - emulsiokantaja.

Tässä käytetään raidetyyppistä myllygeneraattoria johtavana koneena.

Lisäysten kanssa tapahtuva vanhentaminen sekoitetaan jauhatusrummun kotelon alle, ja AGB-seoksen asettamiseen on kiinnitys, joka on samanlainen kuin perinteisiin päällysteisiin asennettu.

Tämän koneen mukana on emulsiokuljetin - säiliöauto emulsion kuljettamiseen, varastointiin ja syöttämiseen (valmistettaessa E-tyypin seosta) ja (tai) suspensioon (valmistettaessa tyypin K tai M seoksia).

Aikaisemmin sementti jaettiin pinnoitteelle ennen jauhamista erityisellä sementinjakelijalla, mutta tätä toimintoa ei ollut teknologisesti edistytty sementin pölyisyyden takia. Sementtipastan käyttö eliminoi havaitun haitan.

Uuden mineraalimateriaalin lisääminen (tarvittaessa) suoritetaan kohdan 8.2 mukaisesti.

Jyrsitetyn nauhan leveys on 2 m, mutta erikoisversiona sitä voidaan nostaa 2,5 m: iin. Jyrsinsyvyys saavuttaa 30 cm.

Koneen nopeus riippuu olennaisesti jyrsinnän syvyydestä ja on keskimäärin 5–7 m / min.

Regeneraattorissa on veden ja emulsion annostelijoita. Erityinen kiristyslaite estää suurten asfalttipalojen muodostumisen jauhatusprosessin aikana. Tärinänvaimennuselementti mahdollistaa seoksen korkean alustavan tiivistymisen.

Seoksen sekoittamisen laatu tämän koneen kanssa on huonompi kuin käytettäessä kappaleissa kuvattuja koneita, koska jälkimmäiset on varustettu erityisillä kaksiakselisekoittimilla, ja sekoittamisen suorittaa tässä jauhatustyökappale homogenoimatta seosta poikittaissuunnassa.

8.6. Kuvassa 1 Kuvio 5 esittää teknologiakaavioita, joissa käytetään jyrsin-maa-sekoitin (jäljempänä viitataan stabilointiaineena) pyörillä varustettuun vetolaitteeseen johtavana koneena. Tämä kone on paljon yksinkertaisempi kuin yllä mainitut, vaikka se yhdistää perustoiminnot.

Yleensä vakaaja toimii kaksipäästöpiirissä. Ensin hän jyrsää päällysteen ennalta määrättyyn syvyyteen ja tiehöylä tasaa AG: n prisman (kuva 5, a). Sitten hän sekoittaa AG: tä lisäaineiden kanssa toisen siirron aikana.

Kuva 5. XP: n tekniikkakaaviot, joissa käytetään stabilointiainetta johtavana koneena:

a - päällysteen alustava jauhatus; b, c, d, d - tyyppisten seosten tuottaminen: E, M, B, K, vastaavasti; 1 - tiehöylä; 2 - stabilointiaine; 3 - luistinrata; 4 - emulsiokantaja; 5 - vesikantaja; 6 - sementin jakelija; 7 - bitumikuorma-auto; 8 - jousitus

Bitumin, emulsion ja veden annostelu tapahtuu pumppuilla, joita ohjaavat mikroprosessorit, ja sementtitaikalla - suspension pumpulla. AG: n sekoittaminen lisäaineiden kanssa tapahtuu jauhatusrummun kotelon alla. Jyrsintärummun takana sijaitseva korkeudensäädettävä romuterä parantaa sekoituksen laatua.

Jauhetun nauhan leveys on 2,44 m ja jyrsinsyvyys saavuttaa 50 cm. Keskimääräinen työkierrosnopeus jyrsinnän aikana (ensimmäinen kierros / minuutti ja sekoittaessa (toinen kierros / minuutti).

AGB-seoksen tyypistä riippuen stabilointiaine toimii täydellisesti apukoneiden kanssa (kuva 5, b - e).

Toisin kuin regeneraattorimylly, tässä koneessa ei ole erityisiä laitteita seoksen jakelua, tasoitusta ja alustavaa tiivistämistä varten. Seos tasoittaa tiehöylää. Siksi kerroksen tasaisuus ja vastaavuus tiettyyn poikittaisprofiiliin on alhaisempi kuin aikaisemmissa kaavioissa.

Stabilisaattoria johtavana koneena käytetään XP: ssä, yleensä sivuteillä.

8.7. Kaikkia edellä mainittuja teknologisia suunnitelmia yhdistää se, että AGB-seos valmistetaan suoraan tielle rakennusvirran siirtämisen prosessissa. Kuitenkin on mahdollinen kaavio, jossa jauhatusprosessin aikana saatua AG: ta varastoidaan tien lähellä. Samassa paikassa, puoliksi paikallaan olevassa sekoituslaitoksessa, valmistetaan seos, joka kuljetetaan munimispaikkaan.

Tämän tekniikan haitat on jo mainittu kohdassa 1.2.

jyrsintä

8.8. Jyrsimispinnoitteet, erilaiset ulkomaiset yritykset tarjoavat suuren määrän myllyjä, jotka eroavat jyrsinrummun leveydestä, moottorin tehosta, jyrsinsyvyydestä ja muista parametreista. Useat heistä on varustettu laitteilla AG: n keräämiseksi ja lataamiseksi kippiautoihin.

Useimmiten käytetään leikkureita, joiden jalostetun nauhan leveys on 2,0 - 2,5 m.

8.9. Jyrsimistä varten, mukaan lukien pinnoitteen kohdistaminen pituussuuntaan, leikkuri on varustettava automatisoinnilla, joka mahdollistaa työskentelyn narulla tai vaaituspalkilla (pyörillä), jonka pituus on 5 - 7 m (sen toimittavat yritykset yksilöllisestä tilauksesta).

Kohdistettaessa narua pitkin se vedetään metallisiin tappeihin, jotka on asennettu tietylle etäisyydelle (seurantalaitteen mallista riippuen) keskiviivasta (harvemmin pinnoitteen reunat) vaiheittain.

Ensimmäinen leikkurin kulku suoritetaan lankaa pitkin, asettamalla (aksiaalipuolelle) tarvittava jyrsimissyvyys ja jyrsinrummun kaltevuus, ja seuraavat jyrsijällä käytetään kopiolaitetta, joka liukuu alla olevan kerroksen tason pinnalle.

Ennen jyrsinnän tasaamista on suositeltavaa tasoittaa pinnoite paikoissa, joissa se saadaan projektin avulla, käyttämällä AG: tä tai asfaltti sekoitus. Tasoitusseos rullataan.

8.10. Jyrsintärummun pyörimissuunta riippuu jyrsinsyvyydestä hsisään tai hp asfalttibetonikerrosten pakkaus ja paksuus hc (kuva 6):

Kun tasoitat jyrsintää, milloin hsisään < hc, ja regeneratiivinen jauhatus, kun epäjohdonmukaista pohjakerrosta ei ole vangittu ( hsisään + hp < hc), jyrsinrummun kierto suoritetaan "ylhäältä alas" virtaussuuntaan nähden;

Tapauksissa, joissa hsisään ≥ hc tai hsisään + hp ≥ hctoisin sanoen, jyrsintäraja kulkee asfalttibetonin ja epäkoherenttien kerrosten välillä tai alempana kerättäessä viimeksi mainitun materiaalia, jyrsinrummun pyöriminen tapahtuu "alhaalta ylös".

Kuva 6. Jauhatusrummun pyörimissuunta riippuu jyrsinnän syvyydestä ja asfaltti-betonikerrosten pakkauksen paksuudesta.

8.11. AG: n koko riippuu jyrsintäelimen suunnittelusta, jyrsinrummun pyörimisnopeudesta, jyrsinnän liikkeen nopeudesta, jyrsinnän syvyydestä, asfalttibetonin tyypistä ja muista tekijöistä.

Mitä kapeampi takarako on jyrsinrummun kotelon alla, sitä pidempi AG pysyy kotelon sisällä ja murskataan enemmän. AG: n enimmäiskoko ei voi olla pienempi kuin AG: hen kuuluvan rauniojen enimmäiskoko.

Mitä suurempi jauhatusrummun pyörimisnopeus on, sitä hienompaa AG on granulometria. Tavallisesti ensimmäistä nopeutta käytetään paksun (yli 15 cm) päällysteen jyrsinnässä; pinnoitteet, joiden keskimääräinen paksuus on cm) - toinen nopeus; ohuet pinnoitteet (alle 8 cm) - kolmas nopeus.

Mitä vahvempi pinnoite, sitä pienempi jyrsinrummun pyörimisnopeus tarvitaan asfaltin hiontaan.

Kolmas ohjattu tekijä on leikkurin työnopeus. Mitä pienempi se on, sitä pienempi tuloksena oleva verenpaine.

8.12. Pinnoitteen jauhatusprosessin aikana jyrsinrummun hampaat kuluvat. Niiden korvaaminen on kallein toimenpide ja heikentää tuottavuutta. Asfalttibetonin kovuus, jyrsimissyvyys, pinnoitteen lämpötila ja muut tekijät vaikuttavat hampaan kulumiseen. Suotuisin lämpötila hampaiden toimintaan ° C. Keskimäärin jokainen 10 tuhatta neliömetriä kattavuutta vaatii kaikkien hampaiden korvaamisen.

Leikkurin spontaani lasku työnopeudessa osoittaa hampaiden voimakasta kulumista. Kuluneiden hampaiden kanssa työskentely voi vahingoittaa hammaspidikkeitä, mikä vaatii hitsaustöitä ja siten viivästyttää virtausta.

Hampaat on tarkistettava säännöllisesti kahden tunnin välein tai tartunnan lopussa.

Tarkastuksen aikana kuluneimmat tai vaurioituneet hampaat korvataan. Tyypillisesti tuhoutumisen syy on hammas, joka putoaa pinnoitteeseen haudattujen metalliesineiden tai suurten kivien päälle.

Hampaat on vaihdettava kuvassa esitetyissä tapauksissa. Ne poistetaan pidikkeestä tai työnnetään siihen käyttämällä erityistä vetolaitetta, joka on osa työkalua. Kaksi ihmistä voi korvata kaikki hampaat tunnissa.

Kuva 7. Jyrsintähammasten kulutustyypit ja murtumat:

1 - uusi hammas; 2 - hammas, jonka keskiosa on poistettu; 3 - hammas, jonka sivu on poistettu; 4 - hammas, jonka kärki on osittain tuhoutunut; 5 - hammas kuluneella kärjellä.

Joitakin poistettuja, pituudeltaan sopivia hampaita voidaan käyttää korvaamaan murtuneet hampaat.

8.13. Leikkurin suorituskykyä on vaikea määritellä, koska siihen vaikuttaa suuri määrä tekijöitä. Yleensä se määritetään kokeellisessa osassa tai ottaen huomioon olemassa oleva kokemus tällaisissa olosuhteissa. Jos toimintanopeus määritetään näissä olosuhteissa, tuottavuus määritetään yksinkertaisesti.

Esimerkiksi, jos jalostetun nauhan leveys on 2,42 m, työkierrosnopeus on 10 m / min ja työajan käyttökerroin on 80%, tunnin tuottavuus on:

2,42 · 10 · 60 · 0,80 ”1200 m2.

Sekoittaminen tiellä

8.14. Ennen työn aloittamista on suoritettava heidän organisaationsa projekti, ottaen huomioon valittu tekniikka (katso yllä).

Työn järjestämistä koskevassa projektissa sinun on ensin ilmoitettava:

Liikenteen hallintasuunnitelma (katso. "Tuotantopaikkojen liikkumista ja aitausta koskevat ohjeet tienrakennustyöt", M. -" Liikenne ", 1985);

Isäntäkoneen arvioitu keskimääräinen nopeus;

Yksityisten sieppausten mekanismien jakelua koskevan työn teknologinen kaavio;

Vaihdettava tarttujan pituus

Ajokoneen kulkujen lukumäärä ajotien leveydellä ja niiden järjestys;

Lisättyjen materiaalien tarve;

Toimenpiteet jalkakäytävän tasoittamiseksi (jos pääprojektissa niin säädetään);

AG-varastojen sijainti (jos teknologinen järjestelmä tarjoaa);

Laadunvalvontatoimenpiteet.

8,15. Tärkein tapahtuma ennen päätyön aloittamista on testipaikan asennus. Tässä tapauksessa määritetään seuraavat parametrit:

a) AG: n rakeinen koostumus. Jos se eroaa huomattavasti AGB-koostumuksen valinnan aikana havaitusta (katso kohta 7.19), valittua koostumusta voi olla tarpeen säätää.

AG-koon korjaus voidaan tehdä muuttamalla jauhatuksen hallittuja parametreja (katso kohta 8.11).

b) AG: n kosteus jauhatuksen jälkeen ja sen muutoksen kinetiikka päivän aikana. Nämä tiedot ovat tarpeen lisätyn veden määrän laskemiseksi AGB-seoksen valmistuksen aikana.

c) Sekoituksen laatu.

g) Optimaalinen kosteus.

Näytteiden tiivistäminen laboratorio-olosuhteissa simuloi heikosti seoksen valssausprosessia. Optimaalinen kosteus ( Wnoin) on suositeltavaa määrittää koeajo. Tätä varten aseta kolme osaa, joilla on erilaiset vesipitoisuudet, ja seuraavana päivänä veden haihtumisen jälkeen määritä AGB: n radiotiheysmittarin tiheys. Yleensä, kun kerroksen pinnalla puuttuu kosteutta, valssiprosessin aikana syntyy poikittaisia \u200b\u200bhalkeamia, ja kun kosteutta on liikaa, telan eteen muodostuu ”aalto” ja seos alkaa tarttua siihen.

suunnilleen Wnoin voidaan määrittää laboratorio-olosuhteissa puristamalla näytteitä seoksista, joiden vesipitoisuus on erilainen 3 MPa: n paineessa. Kriteeri on yksinkertaistetulla menetelmällä määritetty keskimääräinen tiheys (ks. Kohta 7.29). Kosteus on optimaalinen, kun keskimääräinen tiheys saavuttaa maksimiarvonsa, ja kosteuden lisääntyminen edelleen johtaa veden uuttamiseen puristamisen aikana.

Seoksille, joissa ei ole lisätty käsittelemätöntä luurankoainetta Wnoin »2 ÷ 3%. Kun otetaan huomioon AG: n ja emulsion sisältämän veden luonnollinen kosteus, tyyppien E ja K seoksille ei ehkä tarvitse lisätä kostutusvettä.

e) AGB: n tiheys. Tämä parametri on tärkein parametri AGB: n laadun arvioimiseksi. Se riippuu monista tekijöistä, mukaan lukien hallitsematon tekijä - AH: n lämpötila tiivistymishetkellä. Mitä korkeampi se on, ceteris paribus, sitä suurempi on AGB: n tiheys. Todella saavutettavissa olevan tiheyden (emäksen) määrittäminen mahdollistaa AGB-seoksen valmistuksen ja tiivistymisen laadun edelleen toiminnan valvonnan.

e) Ajokoneen keskimääräinen ajonopeus. Virta tuottavuus ja kaikki taloudelliset indikaattorit riippuvat siitä. Halu lisätä sitä ei saisi vaikuttaa AGB: n laatuun.

g) Pinotun kerroksen paksuus. Vaaditun regeneroidun kerroksen paksuuden saamiseksi valssaamisen jälkeen käytettäessä pinoamisekoitinta, uudistamomyllyä, uudistajaa ja muita koneita, jotka on varustettu kerroksenmuodostuslaitteella, on välttämätöntä säätää tämän laitteen poistoraon korkeus oikein (kuten päällysteissä).

8.16. Niiden teknologisten järjestelmien käyttö, joissa jyrsintä erotetaan muusta teknologisesta toiminnasta, mahdollistaa tasaus- ja uudistusjyrsinnän yhdistämisen. Tässä tapauksessa jyrsinrumpu säädetään kourun pohjan (regeneroidun kerroksen pohjan) haluttuun korkeuteen. Ylimääräinen AG paikoissa, joissa suoritetaan tasausjyrsintää, siirtää tiehöylillä tien puolelle tai maansiirtoautot tienvarsivarastolle myöhempää käyttöä varten alueilla, joilla AG: n määrää ei ole riittävä kerroksen uudistamiseksi (katso kuvat 1, b ja c). Jos tällaiset osuudet sijaitsevat sen tien ajoradan puolella, jolla töitä tehdään, ylimääräinen AG johdetaan heti heille (julkisen liikenteen suljetun talteenoton rajoissa) tai muihin osiin, joilla liikkuminen voidaan sulkea.

Koko korjatun ajotien osan jyrsinnän jälkeen tiehöylä suunnittelee AG-prismat luomalla mahdollisimman tasapaksuisen kerroksen vaaditulla poikittaiskulmalla. Tiehöylän läpikulkujen lukumäärä tulisi minimoida, jotta AG-kerrosta ei tiivistyisi ennen regenerointia.

8.17. Jos hankkeessa määrätään AG: n hiukkaskokojakauman säätämisestä, uusi mineraalimateriaali jaetaan pinnoitteelle ennen regeneratiivista jauhatusta. Uuden materiaalin lisääminen jauhamisen jälkeen ei ole toivottavaa. Se liittyy rakennusajoneuvojen kulkemiseen AG-kerroksen läpi, mikä johtaa rakeiden tarttumiseen.

Tarkasteltavana olevassa tapauksessa tasoituksen ja regeneratiivisen jyrsinnän yhdistelmä vaikeuttaa vaaditun suhteen ylläpitämistä AG: n ja uuden materiaalin tilavuuksien välillä, koska jauhetun kerroksen paksuus muuttuu pinnoitteen leveydellä. Nämä vaikeudet katoavat, kun tasausjyrsintä suoritetaan ennen uuden materiaalin jakelua.

8.18. Ennen regenerointimyllystä alueelle, jolla vaaditaan suuren poikittaisen kaltevuuden vuoksi tasoituskerros, tuodaan tarvittava määrä AG- tai asfaltti-betoniseosta, jonka tiehöylä jakaa. Pitkissä osissa voidaan käyttää asfalttipäällystettä. Kerros tulisi olla rullattu sisään, jotta rakennusajoneuvot voivat liikkua sitä pitkin.

Jos tasoitukseen käytetään kuumaa asfalttiseosta, sen koostumuksen tulisi olla lähellä AG: n komponenttikoostumusta.

8.19. Regeneratiivinen tai yhdistetty jyrsintä suoritetaan pääsääntöisesti narua pitkin. Siksi kaikki merkkijonon asennukseen liittyvät työt on suoritettava sopivalla kahvalla. Useimmat jyrsimet tarjoavat pinnoitteen jyrsinnän määriteltyihin merkkeihin ± 0,5 cm tarkkuudella.

8.20. Ajokoneen kulkujen lukumäärä riippuu kiinnitetyn nauhan leveydestä ja korjattavasta ajotieltä.

Jos ajokone tarjoaa mahdollisuuden kerrostaa päätyprofiili, silloin kulkujen lukumäärä ajotien leveyttä pitkin voi olla pariton (yhden kulun akseli on samansuuntainen ajotien akselin kanssa). Tässä tapauksessa naru asennetaan jalkakäytävälle pinnoitteen reunaan ja ensimmäinen kulku tehdään jalkakäytävästä.

Kun käytät pinoamisekoitinta tai regeneraattoria ajokoneena, vierekkäiset nauhat asetetaan taaksepäin. Muissa tapauksissa niiden päällekkäisyys on välttämätöntä.

Vierekkäisten nauhojen päällekkäisyyden vähimmäisleveyden tulisi olla 5 cm suurempi kuin regeneroidun kerroksen paksuus.

Koneiden, joiden munimisleveys on muuttuva, käyttö antaa sinun minimoida läpikulkujen lukumäärän ja minimoida nauhojen päällekkäisyyden leveyden, missä se tarjotaan.

Päällekkäisyyden leveys ( P) määritetään kaavalla

jossa n - ajokoneen käyntien lukumäärä ajotien (tai sen puolikkaan) leveyttä kohti, pyöristettynä ylöspäin kokonaislukuun;

bn - asennetun nauhan leveys, m;

b - ajoradan (tai sen puolikkaan) leveys, m.

Jos käy ilmi, että P < Pmin (pienin päällekkäisyysleveys), lisää läpikulkujen lukumäärää yksikköä kohti ja toista laskelma.

Esimerkiksi kun b \u003d 8 m Pmin \u003d 0,15 m, ja bn \u003d 2,5 m n \u003d 8: 2,5 \u003d 3,2. Pyöreä kokonaislukuna: n \u003d 4. kaavalla (17)

Tulos tyydyttää epätasa-arvon P ≤ Pmin. Jos täällä b - puolet ajotieltä ja kone antaa sinun laittaa kerroksen, jolla on viisto sivuprofiili, voit vähentää päällekkäisyyden leveyttä ja läpikulkujen määrää: n \u003d 2,8: 2,5 \u003d 6,4. Pyöreä 7: een.

vihdoin n = 7; P \u003d 0,25 m.

8.21. Kun työsuunnitelmaan liittyy vierekkäisten osien päällekkäisyys, sen arvo otetaan huomioon lisäaineiden kulutusta laskettaessa. Ensimmäisen läpikäynnin kohdalla laskenta suoritetaan jyrsinrummun koko pituudelta ja loput - sitä pienennetään päällekkäisyyden leveydellä.

8.22. Sieppauksen pituus ( L) tulisi olla sellainen, että työpäivän aikana on aika uudistaa pinnoite koko ajotien puolella (jolla liikenne on estetty) koko leveydellä parillisella määrällä ohituksia tai vangitsemalla osa tulevasta liikennekaistasta parittomalla määrällä isäntäkoneen kulkua.

Jos isäntäkoneena käytetään regeneraattoria, joka suorittaa kaikki toimenpiteet yhdellä kulkulla, tartuntapituus lasketaan kaavalla

jossa m - tuntimäärä päivänvalossa;

C - työajan käyttökerroin (tankkaus, hampaan vaihto, ohjaaminen jne.);

V - ajokoneen käyntinopeus, asetettu, kun koekaavio asennettiin, m / min;

n - isäntäkoneen käyntien lukumäärä (ks. kohta 8.20).

Esimerkiksi kun m \u003d 10 tuntia C = 0,8, V \u003d 6 m / min ja n = 4

Pyöristämme 700 m: iin. 8 m leveän päiväkaappauksen pituudeksi voidaan siis pitää 700 m.

Käytettäessä isäntäkonetta, joka vaatii pinnoitteen esijyrsinnän, päiväkoura koostuu kahdesta yksityisestä tarttujasta: mylly toimii ensimmäisessä ja isäntäkone toisessa (esimerkiksi sekoitin-pinoaja). Päivittäisen sieppauksen kokonaispituus voi tässä tapauksessa olla yli 1 km.

Jos AGB-seos sisältää sementtiä, isäntäkoneena käytetään pinoamislaitetta tai regeneraattoria (ei suorita jyrsintätoimintaa) ja jos läpimurtoja on enemmän kuin yksi, tartuntapituus lasketaan kaavalla

Lg = 60 t C V,

jossa t - sementtipastan kovetumisaika, h, t ≤ 3 h;

C ja V ovat samat kuin kaavassa (19).

Esimerkiksi kun t \u003d 2 tuntia C \u003d 0,8 ja V \u003d 3 m / min Lg \u003d 2 · 60 · 0,8 · 3 »300 m.

Kun korjataan kaksi kulkutietä tien leveydellä, ensimmäisellä tarttujalla tehdään työt 4 tunnissa. Kahdeksan tunnin työpäivässä vaihdettavan tarttujan kokonaispituus on 2 300 \u003d 600 m.

Jos sekoitin-pinoaja tai regeneraattori käsittelee toista kaistaa siirtyen vastakkaiseen suuntaan, sinun on hyväksyttävä se t \u003d 1 h ja yksityisen sieppauksen pituus lyhenee puoleen.

Tartunnan pituuden rajoittaminen liittyy tällöin tarpeeseen sulkea vierekkäisten nauhojen liitosvyöhyke ennen kuin seoksen jäykkyys kasvaa merkittävästi sementtipastan asettamisen vuoksi.

Päällysteen kohdistaminen tarvittaessa sellaisen kaavion mukaisesti, joka sulkee pois vaaka- ja regeneratiivisen jyrsinnän yhdistelmän, se voidaan suorittaa joko ensimmäisessä yksityisessä sieppauksessa, peräkkäin regeneratiivisella jyrsinnällä, tai se tulisi suorittaa ennen päävirtaa.

8.23. AGB: n uudistetun kerroksen paksuus on aina suurempi kuin regeneratiivisen jyrsinnän syvyys. Tämä johtuu AGB: n ja asfalttibetonikerrosten alkuperäisen pakkauksen tiheyseroista: yleensä 2,10 - 2,20 g / cm3 ensimmäisessä ja 2,30 - 2,40 g / cm3 toisessa.

Jauhetun kerroksen ja AGB-kerroksen paksuuksien välinen suhde, kun AH: ta käytetään täysimääräisesti jälkimmäisessä, määritetään kaavalla

jossa hr - tiivistetyn regeneroidun kerroksen paksuus, cm;

ha - regeneratiivisen jyrsinnän syvyys (hiotun kerroksen paksuus pois lukien tasausjyrsintä), cm;

D - lisäaineiden massaosuus, lukuun ottamatta vettä,% (yli 100% AG) (sementtiseoksissa sen osuus kasvaa 1,3 kertaa ottaen huomioon reaktioon joutuva vesi);

g ja gr - vanhan päällystekerroksen ja regeneroidun kerroksen kerrospaketin keskimääräinen tiheys, g / cm3, vastaavasti (kuivauksen jälkeen).

Esimerkiksi kun ha \u003d 15 cm, pitoisuus AGB: ssä 3% sementtiä ja 2% 60% emulsiota, gja \u003d 2,37 g / cm3 ja gr \u003d 2,15 g / cm3, D = 1,3 C + 0,6 \u003d 5,1%, ja

Näin ollen regeneroidun kerroksen paksuus on 2,4 cm suurempi kuin jauhetun kerroksen paksuus päällysteen tasaamisen jälkeen.

Edellä esitetyn perusteella päällystettä suunniteltaessa (katso osa 6) regeneroidun kerroksen arvioitu paksuus asetetaan projektiin, ts. hrja regeneratiivisen jyrsinnän syvyys ha määritetty kaavalla

Koska regeneroituneen kerroksen tiheys on vaihteleva ja voi vaihdella ± 0,05 g / cm3: n rajoissa työn aikana, regeneroituneen kerroksen paksuus voi vaihdella ± 0,5 cm: n sisällä, mikä ei ole välttämätöntä.

Jos AGB-seos tasoitetaan ilman alustavaa tiivistämistä tärylevyllä, kerroksen paksuuden löysässä rungossa tulisi olla noin 30% suurempi kuin kerroksen paksuus lopullisen tiivistyksen jälkeen.

Jos AGB-seos tasoitetaan esitiivistämällä tärylevyllä, niin viimeisen tiivistyksen jälkeen regeneroituneen kerroksen paksuus vähenee noin 6%.

8.24. Johtavat koneet pinovat seoksen narua pitkin.

Sekoitus toimii erillisessä asennuksessa

8.25. Valmistelutyöt ja liikkeen järjestäminen työn tuotannossa tarkasteltavalla menetelmällä ovat samanlaisia \u200b\u200bkuin 8 kohdassa kuvatut

8.26. Tasoitus- ja uudistusjyrsinnän toiminnot yhdistetään tässä. Kaikki AG kuljetetaan tienvarsivarastoihin.

8.27. AGB-seosten valmistukseen käytetään helposti asennettavaa ja irrotettavaa puolijaksoista yksikköä, joka on varustettu pakotettavalla sekoittimella ja nestemäisten ja irtotavaroiden annostelijoilla. Useimmiten käytetään jatkuvia asennuksia.