A járda regenerálása. A meleg, meleg és hideg regeneráció technológiája. Használt gépek és berendezések. Előnyök és hátrányok. Az „ANT” hideg újrahasznosítási technológia alkalmazásának előnyei

Általában többféle lehetőség áll rendelkezésre a sérült út kijavítására, és gyakran nehéz meghatározni, melyik a legjobb. Két fontos kérdésre adott válasz célja azonban, hogy segítsen meghatározni, melyik lehetőség optimális a költség / hatékonysági kritérium alapján:

- Mi szerves része a meglévő járdának?

Rugalmas járdahasználat. A hulladékártalmatlanítás egyik oka. Az aszfalt-agglomerátum újrahasznosítása az őrlés újrahasznosítása, amely a már működő útrétegekből származik. Ebben az esetben a kőfejtők kiaknázása adalékanyagok kinyerésére és bitumenes termékek felhasználására.

Abban az időben létrehozták a Nemzeti Közúti Intézet előírásait, amelyek viszont magasabb színvonalú anyagokat igényelnek, amelyek alkotják a járda alsó rétegeit. Az újrafeldolgozás újra felhasználja a meglévő aszfaltot és adalékanyagot az úton. Ezt helyettesíti egy biztonságos.

A törésmechanizmus értékeléséhez általában elegendő egy gyors ellenőrzés az út állapotának vizuális felmérése érdekében, néhány alapteszttel (például mérési eltérések mérésével). Fontos meghatározni, hogy a sérülés a végső rétegre (vagy a felső rétegekre) korlátozódik-e útburkolat) vagy sérült járdaépítés;

Csökkenti az új anyagok használata és a szállítás költségeit. kimerült. Kidudorodik. A vályúkat recirkulációval állítják be. A járdán repedések eltávolítva. Deformációk, például ujjlenyomatok. a jövőbeli repedés visszatükröződésének előrejelzése. Nagy halom anyag, amelyet a régi járdákból nyernek.

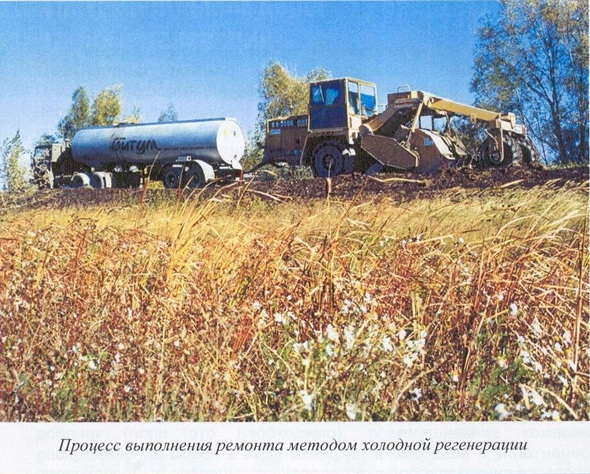

Hideg újrahasznosítási munkák során

A helyszíni ártalmatlanítás minimálisra csökkenti a szalag záródási idejét az újjáépítéshez. Az újrahasznosított járda újrahasznosítható, amint a hasznos élettartama lejárt. Az újrahasznosított járda minősége magasabb lehet, mint az eredeti. bármilyen aszfaltburkolat újrahasznosítható a meglévő problémák megoldása érdekében, alacsonyabb költségekkel és nagyobb előnyökkel jár a hasznos élettartama alatt. A járda, amely elérte a tervezési szakasz végét, és repedés és fáradtság jeleit mutatja.

- Mit akar az úttulajdonos?

Például egy út becsült várható élettartama 15 év, vagy alacsonyabbak-e a tőkeköltségek, csak hogy fenntartsák a meglévő romlási sebességet, és további, mondjuk öt évig megőrizzék a burkolat szükséges minőségét?

Ezeknek a kérdéseknek egyetlen célja van: egy adott probléma legköltséghatékonyabb megoldásának meghatározása a projektkövetelmények keretében.

Az útburkolatban vízelvezetési problémák vannak. Vannak talajok a járdánál. A repedező járda és annak kopásának mértéke edények kialakulásához vezetett. A vidéki területeken sikeresen hajtják végre a hulladék-újrafeldolgozási projekteket. A városok és az országutak zsúfolt kereszteződései. A járdaprojekt tervezetében. A tervezésnek egy adott helyzeten kell alapulnia.

Az újrahasznosítás nem csodaszer. Bármely út megsemmisítése mindig előzetes tanulmányt igényel. Nem oldja meg a mélyebb rétegekben az anyagok minőségével kapcsolatos problémákat. mivel ez nem oldja meg az út szerkezetével kapcsolatos problémákat. A hideg keverékekhez hidegen újrahasznosított keverékekre van szükség, amelyek megkövetelik a keverék érlelését vagy kikeményedését.

Felület helyreállítása

A felület helyreállítása a járda felső rétegeivel 100 mm mélyre korlátozódik. A károsodás itt általában a bitumen öregedésével és repedésével jár, amely hő hatására a felszínről kezdődik.

- Fektetve vékony (kb. 40 mm) réteg forró aszfaltot a sérült felületen. Ez a legegyszerűbb módja a felületjavításnak. Az aszfalt előállításához módosított kötőanyagokat gyakran használnak a végréteg élettartamának növelésére. A kopóréteg ismételt lerakása a meglévőre azonban növeli a magasságot. úttest és problémákat okozhat az áthaladás és a vízelvezetés során.

Aszfalt tartalma. az egységek és a rendelkezésre álló technológiák minősége és gradációja. az extrahált aszfalt fizikai tulajdonságai. Forróan feldolgozott növény. A vastagság teljes helyreállítása. Forró feldolgozás a helyén. Ez egy speciális technológia, amely lehetővé teszi az eredeti építőanyagok újrafelhasználását vagy újrafelhasználását.

Ezek az anyagok akkor alakulnak ki, amikor eltávolítják az aszfalt járdákat az újjáépítés céljából. Beleértve egy kis mennyiségű alapanyag bevezetését. Rugalmas járdahasználat. fiatalítóval vagy anélkül. Az aszfalt felületét a nagyobb mélységben helyreállítják. Lehet, hogy nem tartalmazza az alapul szolgáló anyagot.

- Az aprítás sérült réteg és annak helyettesítése. Ennek a módszernek a segítségével a sérült aszfaltbeton réteget eltávolítják, és új forró aszfaltkeverékréteggel helyettesítik, gyakran módosított kötőanyaggal. Ez a módszer viszonylag gyors a modern útmarók nagy teljesítményének köszönhetően. A pusztítást az aszfaltréteggel együtt eltávolítják, és megőrzik az út magasságát. Ugyanakkor a távoli réteg szállításával és megsemmisítésével kapcsolatos költségek is felmerülnek.

A helyszínen is helyreállítják nagymértékben behatolt aszfaltcementekkel. hidratált mész, valamint a mész és a pernye keverékei. Az anyag a járdáról hidegmarással is beszerezhető. Állítsa vissza a feltüntetett becsléseket és szüntesse meg a hiányosságokat. új meglévő hosszirányú keresztirányú profil biztosítása aszfalt járda. Ez lehetővé teszi a különféle problémák megoldását. amint azt korábban kijelentettük.

A munka előkészítésének agb-keveréke minőség-ellenőrzése

Telepítés a hulladék újrahasznosításához. Rugalmas padlók megsemmisítése Ambulatorikus üzem hideg újrahasznosítás céljából Rendszeres telepítési sorrend a környezet számára. Adagolás Az emulzió és az előkezelő víz pontos és automatikusan érkezik az újrahasznosított négyzetméterre. Aszfalt burkolat és a meglévő alap olyan részeinek újrahasznosítása, amelyeket aszfaltemulzió stabilizált. Ezeknek az eszközöknek vannak kötőanyag-mérő készülékeik is. Betonozás, vagy mindkettő.

- újrafeldolgozás bitumenemulzió hozzáadásával a meglévő burkolat anyagához (újrahasznosítás sekély mélységbe). Új, hideg anyagot állítanak elő a régi ruhák zúzott anyagából egy regeneráló-keverőben a munkahelyen. Az újrahasznosítási módszer célja friss bitumenemulzió bevezetése a meglévő aszfaltbetonba. Ezenkívül emulzió hozzáadásával a végső aszfaltkeverék minőségét célzottan megváltoztattuk.

Az újrahasznosított terméket lezárással vagy vékony rétegű hideg keverékekkel kell védeni. a meglévő anyagok minőségétől függően. Az aszfaltrétegek anyagai nagy arányban vannak az újrahasznosítandó anyagban. A teljes mélység-helyreállításnak is nevezik. feldolgozott vagy nem használt hidraulikus cementek.

Nem tartalmazza a szemcsés alapréteget. Ez javítja a szerkezetet és lehetővé teszi a felületkezelések vagy aszfaltkeverék meleg vagy hideg állapotban. Fő alkalmazása az út szerkezeti képességeinek javítása. Nagyon használt másodlagos utakon. kikeményítés után.

A járda megerősítése

A járda károsodásának javítása általában hosszú távú megoldás. A szemcsés anyag tömítése valójában javulás, mivel minél nagyobb az anyag sűrűsége, annál jobb tulajdonságai vannak.

- Teljes rekonstrukció. Ez a lehetőség, ha a restaurációt rekonstrukcióval kombinálják. Alapvetően az újjáépítés magában foglalja az út újból megépítését. Ahol a forgalom nagy, néha tanácsosabb egy új út építése külön autópálya mentén.

Rugalmas járdák ártalmatlanítása Az ártalmatlanítás mint megőrzési módszer előnyei Az aszfalt járdák ártalmatlanítása elsősorban a helyszínen rendelkezésre álló erőforrások felhasználását jelenti. Eltávolítja a kőfejtők és hulladéklerakók megtalálásának szükségességét a munkahely közelében, és javítsa a munkát. Az ártalmatlanítás mint megőrzési módszer előnyei. az újrahasznosítás csökkenti az anyagok, például adalékanyagok és az aszfalt igényét. kezdve az újtól a munkahelyig. Az újrafeldolgozás mint megőrzési módszer előnyei A természeti erőforrások megőrzése.

Több tisztelet a környezet iránt. A függőleges és vízszintes igazításban alapvető műveletek nélkül változtathatunk. Az alagutakba való belépés vagy a hidak áthaladása megakadályozza a meglévő szint növekedését az úton. Rugalmas padlók újrahasznosítása Az újrahasznosítás műszaki előnyei Az újrahasznosítás elkerüli a kalibrálási problémákat. amit nehezebb megtenni a klasszikus módszerekkel.

- További rétegek felhordása (szemcsés anyagból és / vagy aszfaltból) egy meglévő felületen. A vastag, aszfaltbeton felső rétegeire fektetett rétegek gyakran a legegyszerűbb megoldás a nehéz terhekkel járó burkolat problémáira. Az út magasságának növelése azonban gyakran külön csatornát igényel, és problémákat okoz a közúti forgalomban.

Mivel a szállítótársaság néhány órán belül nyitható meg. A szerkezeti hibák helyreállíthatók a meglévő anyagok megsemmisítése nélkül. Az úthasználati idő rövidebb, mint a szokásos módszereknél. Rugalmas padlók újrahasznosítása Az újrahasznosítás technikai előnyei A forgalom kisebb hatással van. A hagyományos módszerek megkövetelik az összes sáv beavatkozását. mert meghaladják ezeket a sávokat, ahol a legkisebb a forgalom. Ha a pálya felületének romlása van. A rendelkezésre álló erőforrások optimalizálása: Az újrahasznosítás lehetővé teszi, hogy csak azt a sávot rehabilitálja, amelyre szüksége van.

- Újrahasznosítás nagy mélységbe, a sérült járda teljes mélységéig, így egy új vastag homogén réteget hozva létre, amelynek magasabb szilárdsági jellemzői vannak. Az újrahasznosított réteg tetejére további rétegek helyezhetők, ahol a járdát jelentősen modernizálni kell. Stabilizátorokat adnak az újrahasznosított anyaghoz (bitumenemulzió, szükséges - nagy szilárdságú zúzott kő), különösen akkor, ha a meglévő járda anyaga nem megfelelő minőségű és megerősítést igényel. Az újrahasznosítás feladata a meglévő járda maximalizálása. A meglévő járda felső rétegeinek újrahasznosítása mellett az újrahasznosítási szint alatti anyag érintetlen marad.

A hulladékkezelés automatikusan megoldhatja a problémát. Rugalmas műszaki járdák felhasználása. Az útszerkezet különböző rétegekből áll, amelyek célja az alapozási szintet elérő forgalmi követelmények átadása. amelynek kis teherbírása van. amely egy bizonyos mennyiségi mechanikai viselkedést ad a rugalmassági moduluson keresztül.

Idővel a részecskék átrendeződnek, ami a felület deformálódásához vezet. a töltés átvitele a réteg ásványvázán keresztül történik. Határozza meg a felirat típusát. - Azonosítsa a meghibásodás típusát. Amikor rehabilitációval szembesülünk, fontos figyelembe venni: - Ismertesse a szerkezet minden rétegét és természetét. Rugalmas műszaki járdák ártalmatlanítása A társaság alapjaiból fakadó hibák.

Hideg újrahasznosítási módszer

A közutak forgalmának folyamatos növekedése, valamint a tengelyterhelések megkétszerezése szükségessé teszi a meglévő útburkolatok teherbíró képességének növelését.

Jelenleg a környéken található útépítés Az utak javításának, rekonstrukciójának és megerősítésének hagyományos módszerei mellett alapvetően új technológiák jelentkeztek, amelyek megfelelnek a növekvő intenzitású legújabb követelményeknek forgaloma tudomány és a technológia legújabb fejleményein alapul.

Különösen a nehéz teher vagy a forgalom szempontjából. A hőciklusok és a napsugárzás a réteg öregedéséhez és fokozatos kopásához vezet. Stb Mi befolyásolja az új egységek rendelkezésre állását? Környezeti feltételek. levegőkibocsátás. Ennek pusztító hatása lehet az úton.

Az újrahasznosítási folyamatot magában foglaló összes ajánlat olcsóbb. Egyes esetekben a gazdasági összehasonlítás nyilvánvalóan nem kedvez a szigorú értelemben vett feldolgozási folyamat számára. Rugalmas gazdasági jellegű járdák kihasználása. Ez az utolsó blokk. Ez az, amelynek pontosabb súlya van, amikor az egyik és a másik között dönt. Újrahasznosítás tervezési módszertana útburkolat.

Az egyik ilyen technológia, amely legteljesebben megfelel az utak rekonstrukciójára, javítására és üzemeltetésére vonatkozó követelményeknek, a „Módszer hideg regeneráció„(Újrahasznosítás).

A bevonatok javításának ez a módja modern, bevált közúti szervezetek, egy módszer és egyfajta, mivel a járda alapjának helyreállítását olyan módszerrel biztosítja, amely lehetővé teszi a régi bevonat anyagának újbóli felhasználását. Ennek a módszernek a használatával csökkenthető a rekonstrukció, javítás ideje, jelentősen csökkenthetők a költségek. A hideg regenerációs munkákat a mozgás megállítása nélkül hajtjuk végre.

A járdák újrahasznosítására szolgáló rugalmas feldolgozó berendezések tervezésének módszertana - Az anyagok lehetséges hozzájárulása - A munkához és az út későbbi karbantartásához szükséges költségvetés - A járda jelenlegi viselkedése - A feldolgozandó réteg vagy rétegek - Anyagok és felszerelések rendelkezésre állása - az a munkavégzési időszak.

Az Orosz Föderáció Közlekedési Minisztériuma

Lokalizált szerkezeti és általános struktúrák. aszfalttal már száraz. Szemrevételezés A szemrevételezést szakértők és szakemberek végzik. ahol lehetséges. Rugalmas tervezési technika a járda újrahasznosításához a járda feldolgozására hosszú eső után.

A hideg regenerálás (újrahasznosítás) módja a talaj, a kő anyag és az aszfalt-granulátum megerősítése (stabilizálása) kötőanyagok előőrlés és keverés útján. Ez jelentős anyagmegtakarítást eredményez. Ezenkívül a régi bevonat megsemmisítése lehetővé teszi az új visszatükröződött repedések forrásának kiküszöbölését. A régi bevonatok ártalmatlanítása nem szükséges.

Jelentősen leromlott helyek. Rugalmas járdák megsemmisítése, amelyek különleges kezelést igényelhetnek. Szemrevételezés Definiálja azokat a szakaszokat, amelyek hasonló típusú és kopási szintet mutatnak. - Felület rendezését kell megkövetelnünk. - Javítottuk. -A Berms jellemzése és állapota.

Szemrevételezés - a pálya és a terep követése. - Olyan területek, ahol az építkezési felszereléseket parkolni lehet. - A vízelvezetéssel kapcsolatos problémák. -A határokkal, nyílásokkal, előre gyártott munkákkal, szerkezetekkel és a hozzáféréssel kapcsolatos problémák. A útburkolatok újrahasznosításának kidolgozása és kidolgozása Auscultation - Az út auszkultizálása nem pusztító folyamat, amely információt nyújt az útteljesítményéről.

A regenerációs munkák elvégzéséhez speciális mechanizmust használnak: az amerikai CATERPILLAR RM-350B regeneráló-keverő keverője, 1,6 km-es sebességgel hét méteres úton. Amely mindenféle regenerációt képes végrehajtani. Az ábrán látható az RM-350B regeneráló-keverő munkagép testvázlata

Hideg újrahasznosítás

A sérült járda helyreállításakor a legköltséghatékonyabb javítási módszerek azok a módszerek, amelyek figyelembe veszik a különleges feltételeket, ami kevésbé jellemző az új utak építésénél. Minden projekt egyedülálló a meglévő burkolat szerkezete és a saját és az anyag minősége szempontjából altalaj. Ezért nagyon fontos azt a technológiát választani, amely teljes mértékben megfelel az adott munkaterület feltételeinek. A következő tényezőket kell figyelembe venni:

Elvileg egy sáv fekszik egy olyan sávon, amely szimulálja a forgalmi terheket, és megmérik a szerkezet válaszát erre. A válasz elemzése értékes információkat nyújt a szerkezet elemeinek minőségéről és állapotáról, valamint az alosztály problémáiról. A járdák újrahasznosításának tervezési módszere Auscultation - a kapott eltéréseket a szórás elérése érdekében feldolgozzuk. - Ha a járdán rozsda van, akkor annak mélységét rendszeres időközönként mérik, vagy megkapják a jellemző értéket mindegyik szakaszra, amelyek egyenletes eltérést mutatnak.

elhelyezkedés. És egy adott ország vagy régió számára a leghatékonyabb megoldás megválasztását befolyásolják a helyi környezeti feltételek: például a forgalom javítását igénylő városi utcán, a munkavégzés képessége nem csak éjszaka, hanem a nap folyamán is, a sürgős javítást igénylő földút teherbírása stb. d. Már e két esetben teljesen más megoldásokra és követelményekre van szükség az utak karbantartására. Fontos az is, hogy ismerjük az útépítés helyi előírásait, valamint a helyi lakosság hozzáállását az utak minőségéhez, amelyet elfogadhatónak tartanak.

Kémcsövek befogadására szolgáló burkolótermékek feldolgozására szolgáló rugalmas járdák tervezésének módszertana. A „mintavételi” szakasz nemcsak attól a pillanattól kezdve, hogy felismerik az újrahasznosítandó útszakaszt, hanem egy előző lépésként egy olyan stratégia létrehozásában, amely azonosítja a munkakörnyezethez hasonló szakaszokat. A mintavétel az út szerkezetét alkotó rétegek vastagságának mérésének általános módja. a lefedettség helyreállítása. georadar vagy forgó szonda segítségével hajtják végre.

A fizikai környezet.Az optimális újrahasznosítási módszer kiválasztásakor figyelembe kell venni a topológiai és a geológiai feltételeket. A nagyon meredek lejtőknél a gyakorlatban a lehető legnagyobb mértékben újrafeldolgozást lehet szükség lehet. Az optimális újrahasznosítási technológia megválasztásakor a legfontosabb az éghajlati viszonyok változása: alacsony csapadékmennyiségű régiókban teljesen más technológiákra van szükség ahhoz a régióhoz képest, ahol ez a szint magas. A megfelelő technológia megválasztásakor figyelembe kell venni a szélsőséges hőmérsékletek hatásait is, például az olvadás-fagyasztási ciklusok által okozott repedéseket.

Anyagok rendelkezésre állása.A különböző újrahasznosítási lehetőségek megvalósíthatóságát jelentősen befolyásolja a megfelelő anyagok, különösen a stabilizátorok rendelkezésre állása. Elegendő mennyiségben és a kívánt minőségűnek kell rendelkezésre állnia. A modern újrahasznosítók nagyszámú stabilizátort igényelnek, tehát a kezdetektől kezdve meg kell határozni, hogy meg lehet-e szállítani őket.

A MostDorStroy birtokolja a “AKZONOBEL"Bitumenemulziók előállítása svéd technológia szerint, 40 tonnás óránkénti kapacitással, valamint egy aprító- és szitáló komplex előállítása nagy szilárdságú, mosott köbös zúzott kő előállításához" SvedalaArbra", Valamint az anyagoknak a munka helyére történő szállításának módjai:bitumen kamionok bitumen-emulzió szállításához legfeljebb 30 m 3 -ig, traktorok (Freightliner) félpótkocsikkal 38 tonna teherbírású amerikai pótkocsival.

A hideg újrahasznosítás típusai

Mély újrahasznosítás

Az újrahasznosítás a mélységbe ennek a technológiának a széles körét érinti: a sérült járdák megerősítésére annak élettartamának megfelelő időtartamra történő meghosszabbítása érdekében. A záró rétegek utólagos felhordása az újrahasznosított réteg tetejére növeli a helyreállított út működési tulajdonságait, mint például a csúszásállóság stb. A tipikus újrahasznosítási mélység itt meghaladja a 150 mm-t.

A mély újrahasznosítás felhasználható a sérült járdák vastag és vékony aszfaltrétegekkel történő megerősítésére.

Közvetlenül az újrafeldolgozás után új végső rétegre van szükség. Könnyen terhelt utak esetén ez lehet egy réteg törmelék vagy egy vékony réteg forró aszfaltkeverék. A nagy forgalmú terheléshez stílusra lehet szükség aszfaltbeton rétegekis aszfaltbeton réteg kopás.

Sekély mélységű újrahasznosítás

A sekély mélységű újrahasznosítást általában az aszfaltbeton rétegek jelentős repedésének kiküszöbölése és működési minőségük javítása érdekében végzik. Ezt az újrahasznosítási módot gyakran rövid élettartamú utak építésén végzik, de akkor is alkalmazható, ha a járda egészséges és csak a felső aszfaltbeton rétegek gyengülnek. Az újrahasznosítást ebben az esetben általában 80–150 mm mélységre hajtják végre.

A sekély mélységig történő újrahasznosítással a járda kialakítása javítható azáltal, hogy egy utólagos aszfaltbeton réteget fektet be. A vízrétegnek a fő rétegekbe történő penetrációjának csökkentése miatt megnő a járda élettartama.

A földút rekonstrukciója

A burkolatlan kavicsos utak rekonstrukciója szerves kötőanyaggal történő megerősítés útján történhet úgy, hogy a kavicsot bitumenemulzióval kezelik, majd vékony zúzott kővel vagy más védőréteggel felvitték. Ennek a módszernek az előnyei a por hiánya a forgalomból száraz időben és a biztonságosabb vezetési feltételek esős időben, kevesebb esélye van a járművek stabilitásának elvesztésére. Ezenkívül az ásványkincsek sokkal jobban felhasználhatók, mivel nincs szükség a kavics rendszeres cseréjére (a földút Általános a kavics éves szállítási vesztesége 20-30 mm-rel a szállítás és időjárási körülmények). Ez csökkenti a környezeti károkat, mivel folyamatosan szükség van új kőfejtők és kőfejtők megnyitására a kavics kitermelésére. Az ilyen típusú újrahasznosítási mélység általában 100 és 150 mm között van.

Fontos megjegyezni, hogy a kavicsos utak megerősítésére is lehet cementet adni az anyagukhoz. De akkor vastagabb, körülbelül 200 mm újrahasznosított rétegre van szükség. Ennek eredményeként ezt az esetet inkább a mélyebb újrahasznosításnak kell tulajdonítani.

Az útépítési módszerek összehasonlító elemzése

I.A hagyományos rekonstrukciós módszerekkel elvégzett munkák listája:

- A megkerülő (duplikált) út eszköze;

- Az útépítés leszerelése buldózerrel, kotrógéppel;

- A szétszerelésből származó anyagok eltávolítása és ártalmatlanítása;

- Hosszanti profil létrehozása;

- Az út alapjának stabilizálása (tömörítése) bitumenes vegyületekkel impregnált hengerekkel;

- Az út homokos alapjának készüléke;

- A zúzott kő alapja - 3 réteg (frakció) az egyes rétegek hengerekkel való tömörítésével;

- Alapozó bitumenes vegyületekkel;

- eszköz aszfaltbeton járda (számítás alapján);

- Útépületek elrendezése talaj hozzáadásával rétegek tömörítésével;

- Eszköz bitumenes kompozíciókkal impregnált kavicsos útszakaszok bevonására.

II.A hideg regenerációs módszerrel elvégzett szükséges munkák listája:

- száraz lazítás a számított mélységig;

- az úttest osztályozása földgyalukkal;

- nagy szilárdságú gránit-zúzott kő fektetése az útfelületre (ha szükséges, az alap megerősítése);

- lazítás a számított mélységig bitumenemulzió befecskendezésével;

- az út átprofilálása gréderekkel;

- pecsét;

- aszfaltbeton burkolat készüléke (számítva);

- vállak szélesítése, ha szükséges.

Ezen elemzés alapján látható, hogy a hidegregenerációs módszer alkalmazása lehetővé teszi számos művelet kizárását a technológiai folyamatból. Nincs szükség elkerülő út megszervezésére, az útpálya szétszerelésével, a kapott anyagok eltávolításával és ártalmatlanításával kapcsolatos munka kizárt. Azóta nincs szükség homok- és zúzottkő alapokra a regenerálás során a meglévő alap nem sérült. A munkában részt vevő felszerelések mennyisége jelentősen csökken.

* - a munka költsége a feladatmeghatározásban meghatározott konkrét feltételektől, valamint a munkahelyi anyagköltségektől függ.

A megtakarítás a hideg regenerációs módszer alkalmazásakor " 25% .

A hideg újrahasznosítási módszer előnyei

- - Nincs szennyezés: a régi járda anyagának teljes felhasználása miatt. Nincs szükség lerakóhelyekre, és az importált anyagok mennyisége minimális. Ez csökkenti a vidéki eltömődéseket, ami elkerülhetetlen új kőbányák megnyitásakor. A szállítás nagyon kicsi. Így jelentősen csökken az energiafogyasztás, csakúgy, mint a járművek romboló hatása az úthálózaton.

- - A regenerált réteg minősége, mivel a helyben előállított anyagokat folyamatosan keverik össze a stabilizátorokkal. A folyadékokat pontosan a megfelelő mennyiségben fecskendezik be a mikroprocesszoros szivattyúvezérlő rendszernek köszönhetően. A keverés megfelel a legmagasabb követelményeknek, mivel az alkotóelemeket erőszakosan keverik a munkakamrába.

- - A járda szerkezeti integritása. A hideg újrahasznosítás lehetővé teszi nagy vastagságú ragasztott rétegek előállítását. Melyek különböznek az anyag homogenitásáról. Ennek következtében nincs szükség folyékony kötőanyagokra a vékony járdarétegek között, ami néha szükséges a hagyományos formatervezésű járdákhoz.

- - A talaj integritásának megőrzése, mivel újrahasznosításkor az alacsony minőségű talaj károsodása kevesebb, mint a hagyományos útépítő gépek használata a burkolat helyreállításakor. Az újrahasznosítást általában egy lépésben hajtják végre az RM350B újrahasznosítóval pneumatikus gumiabroncsokon, amelyek kis nyomást gyakorolnak a földre, és ennélfogva kissé deformálják. A hagyományos gépek hatására a talajt ismételten nagy terhelésnek vetik alá, ami gyakran szükségessé teszi az ásatásokat és az importált anyaggal való újratöltést.

- - Közúti biztonság. Ennek a technológiának az egyik legfontosabb előnye a közúti biztonság magas szintje a járda helyreállításakor. Minden, a regenerációt végző munkagép egy sáv szélességében helyezkedik el. Ennek következtében két sávos úton először egy sáv újrahasznosítható, utána pedig a második, azaz az egyik sáv mindig mozog.

- - Növekszik a karbantartási élet.

A MostDorStroy cég széles körű tapasztalattal rendelkezik az útépítés, az utak különféle célokra történő javításának és újjáépítésének területén, ezt bizonyítja számos, a javasolt technológiát alkalmazó, köztük végrehajtott állami szerzõdés is.

2001 óta a MostDorStroy több mint 200 km utak felújításán dolgozik.

IPARI ÚTMÓDSZER

Jóváhagyta

megrendelésre

Rosavtodora No. OS-568-r

2001. január 1

Az orosz föderáció szállítási minisztériuma

ÁLLAMI ÚTSZOLGÁLTATÁS

(ROSAVTODOR)

Moszkva 2002

előszó

Az utak javításának és karbantartásának technikai szabályai előírják a nem merev járdák javítását, amelyek megerősítést igényelnek a hagyományos módszerrel és a hőeljárási módszerekkel. Ezen eljárások fő hátránya, hogy tükröződő repedések alakulnak ki az újonnan lerakott vagy javított bevonórétegekben, és végül a javított bevonat élettartamának csökkentése a bevonat becsült élettartamához képest.

A közúti marógépek (hidegmarók) külföldön való megjelenésével elkezdték széles körben alkalmazni az „újrafektetési” módszert, amely az aszfaltbeton járdarétegek repedt és elveszített teherbírási képességének eltávolítását és új monolit rétegek felépítését foglalja magában. Ez a módszer lehetővé teszi a járda élettartamának elérését, mint az új építésnél. Hátránya az aszfaltkeverék magas fogyasztásának és a munka magas költségeinek.

A nem merev járdák javításának legújabb eredménye a mélyhideg regenerálás technológiája, amely lehetővé teszi a régi járdák anyagának hatékony újrafelhasználását. A régi anyagok felmelegedése nélküli helyreállítási munkák minimális károkat okoznak a környezetnek, és drasztikusan csökkentik az energiaköltségeket. Gazdaságosság szempontjából ez a technológia páratlan. Oroszországban a hidegregenerációs technológia alkalmazásának tapasztalata még mindig jelentéktelen.

A módszertani ajánlások összeállításakor a következő szabályozási és módszertani dokumentumokat használták: „Hideg aszfaltbeton regenerálás”, Kézikönyv, 21. sorozat (MS-21), Asphalt Institute, 1983 (USA); Referencia útmutató a bitumenemulziókhoz, 19. sorozat (MS-19), Asphalt Institute, 1987 (USA); Út-helyreállítási útmutató, Caterpillar, 1990 (USA); "Aszfaltbeton hideg regenerálása" a könyvben. "Bitumenemulziók." Alapvető információk az alkalmazásról, közúti bitumenemulziók gyártóinak szindikátusa, 1991 (Franciaország); „Integrált regeneráció az útépítésben”, vezetés, Útépítés Tanszék, Szász Állam Gazdasági és Munkaügyi Minisztériuma, 1995 (Németország); "Mély hideg regeneráció a helyén", Műszaki ajánlások és alkalmazás specifikációk, tanácsadó cég és partnerek, 1995 (Dél-Afrika).

az módszertani javaslatok információt nyújt az új technológia terjedelméről; a régi bevonat hideg őrlés útján történő őrlésével kapott aszfaltbeton-granulátum tulajdonságainak értékelése; aszfalt-szemcsés betonkeverékek előállításához használt adalékok; ezen keverékek összetételének kiválasztása; az aszfalt granulobeton tulajdonságainak értékelése; vizsgálati módszerek; a munka előállítására vonatkozó szabályok stb.

Az aszfalt-granulobetonra vonatkozó műszaki követelményeket is megadják.

1. ALAPFOGALMAK

1.1. A járda szerkezeti rétegeinek hideg regenerálásának technológiája (XP)a bevonat őrléséből áll (egyes esetekben az alap egy részének elfogásával), főleg hideg őrlés útján; bevezetés az eredményül aszfalt granulátum (AG) ha szükséges, új vázas anyag, kötőanyag és szükség esetén egyéb adalékanyagok; az összes komponenst összekeverjük, hogy előállítsuk aszfalt-szemcsés beton keverék (AGB keverék);eloszlása \u200b\u200bszerkezeti réteg formájában és tömörítés, amely után az AGB keverék átalakul szemcsés aszfalt (AGB).

Ezeket a technológiai műveleteket általában útközben, speciális gépek összeköttetésével végzik.

1.2. Az alkatrészek keverését az út közelében félig álló helyzetben is elvégezhetjük. Ennek oka azonban a technológiai folyamat lebontása és a műveletek hozzáadása: az AG berakodása és szállítása a keverék előállítási helyére, egymásra rakása, a keverő üzembe történő betáplálása és az AGB keverék szállítása a tojásrakási helyre, ami a munka költségeinek jelentős növekedését eredményezi.

1.3. Megkülönböztető tulajdonság Az XP technológia célja az aszfaltbeton járdaréteg-csomag szilárdságának (folytonosságának) a vastagság egészére vagy egy részére történő helyreállítása az aszfaltbeton vagy az AG melegítése nélkül.

1.4. A regenerált réteg tetejére egy záró (védő) réteget vagy aszfaltbeton bevonatot fektetnek.

1.5 A régi bevonat repedéseinek a teljes mélységben vagy a legtöbb mélységben történő eltávolítása a regeneráció eredményeként kiküszöböli a bevonat fent lefektetett rétegeiben visszatükröződő repedések megjelenését (másoló repedések). A járda megerősítésének hagyományos módszerével, amely magában foglalja a régi járda tetejére új rétegek felhelyezését, elkerülhetetlen a visszavert tükrök megjelenése.

2. OSZTÁLYOZÁS

2.1. Az AGB keverékek elkészítése során az AH-ba bevezetett új kötőanyag típusától függően ezeket a következő típusokra osztják:

A - kötőanyag hozzáadása nélkül;

E - bitumenemulzió hozzáadásával;

B - habosított bitumen hozzáadásával;

B - fűtött bitumen hozzáadásával;

M - ásványi kötőanyag (általában cement vagy mész) hozzáadásával;

K - komplex kötőanyag hozzáadásával (leggyakrabban bitumenemulzió és cement).

A felsorolt \u200b\u200btípusok AGB-jét számított jellemzői és az egyensúlyi struktúra kialakulásának (szerkezetképződés) sebessége alapján lehet megkülönböztetni.

2.2. A zúzott kő vagy kavics tömegszázalékától (az 5 mm-nél nagyobb kőanyag-szemcsék), amely az aszfaltbeton része, amelyből az AG-t nyerik, az AGB keverékeit zúzott kőre osztják, legalább 35% zúzott kőtartalommal és homokkal - kevesebb, mint 35%.

3. MŰSZAKI KÖVETELMÉNYEK

3.1. Az AGB fizikai és mechanikai tulajdonságainak mutatói, kategóriától függően országút és a keverék típusának meg kell egyeznie a 2. táblázatban megadottakkal. 1.

3.2. Az AGB-keverék granulometrikus összetételének meg kell felelnie a GOST 9128-ban a porózus és erősen porózus zúzottkő keverékekre megállapított követelményeknek, kivéve a 0,071 mm-nél kisebb részecskéket, amelyek tartalma nem szabványosítva.

3.3. Az I – II. Kategóriájú utakon zúzottkőkeverékeket használnak, a III – IV. Kategóriájú utakon pedig AGB homokkeverékek megengedettek. Ha a zúzott kőkeverékek készítéséhez használt AH-ban a zúzott kőtartalom kevesebb, mint 35%, az AGB keverék elkészítéséhez a zúzott kő hiányzó frakciójának hozzáadása szükséges.

1. táblázat

A mutató neve

típusú keverékekhez

1. A nyomószilárdság legalább MPa, 20 ° C hőmérsékleten, a következő életkorban:

a) 1 nap

b) 7 nap

2. Ugyanaz 50 ° C-on:

a) 1 nap

b) 7 nap

3. Vízállósági együttható, nem kevesebb

4. Víztelítettség térfogatban,%, nem több

4. AZ ANYAGOKRA VONATKOZÓ KÖVETELMÉNYEK

Aszfalt granulátum

bitumen

4.2. A keverékek szerves kötőanyaggal történő előállításához viszkózus és folyékony ásványolajat használnak. közúti bitumenmegfelel a GOST 22245 és a GOST 11955 követelményeknek.

4.3. A bitumen márkát a keverék típusától és az éghajlati zónától függően, a táblázat szerint választjuk meg. 2.

2. táblázat

A keverék típusa

Bitumenminőség az éghajlati övezethez

IGO 70/130 és 130/200

Bitumenemulzió

4.4. Az E és K típusú keverékek előállításához emulziókat alkalmaznak, amelyek megfelelnek a GOST 18659 követelményeinek.

Az E típusú keverékekben az EBK-2, EBK-3 osztályok kationos emulzióit és az EBA-2, EBA-3 osztályok anionos emulzióit használjuk. Még előnyösebbek a kationos emulziók.

A K típusú keverékek elsősorban az EBK-3 osztályba tartozó kationos emulziókat használnak.

cement

4.5. Az M és K típusú keverékek előállításához a GOST 10178 követelményeinek megfelelő legalább 400-as portlandcementet használják ásványi kötőanyagként.

Zúzott kő, homok, ásványi por

4.6. Ha növelni kell a zúzott kő tartalmát az AGB keverékben (lásd a 3.3 bekezdést), akkor a GOST 8267 követelményeinek megfelelő zúzott kő hozzáadódik az AH-hoz.

4.7. Az AHB keverék granulometrikus összetételének beállításához az AHB porozitásának csökkentése érdekében néha tanácsos homokot és (vagy) ásványi port adni az AH-hoz. Ezeknek az anyagoknak meg kell felelniük a vonatkozó GOST 8736 és GOST 16557 követelményeknek.

víz

4.8. A B típusú kivételével minden típusú keverék elkészítéséhez bizonyos esetekben vizet kell hozzáadni. Általában ivható vizet használnak.

5. HATÁLY ÉS HATÁLYOK

5.1. Az XP technológia a leggazdaságosabb technológia a nem merev járda eredeti szilárdságának helyreállításához vagy megerősítéséhez.

Az XP technológia alkalmazásának jelzése a burkolat monolit rétegeinek törött blokk állapota. A repedés az út üzemeltetésekor alakul ki alacsony hőmérsékletek és mozgó járművek ciklikus hatásainak hatására. Ezt kíséri az erő csökkenése. útépítés.

5.2. A felületen gyakran nem láthatók repedések (kivéve a keresztirányú hőmérsékletet), bár a burkolat megerősítést igényel. Ez azzal magyarázható, hogy a monolit rétegek csomagjának talpán kialakuló kimerülési repedések fejlesztésük során még nem értek el a bevonat felületét.

Első megközelítésként a burkolat monolit rétegeinek csomagjának látens repedésének mértéke annak rugalmassági modulusával megítélhető, amelyet az útépítés tényleges (mért) teljes rugalmassági modulusa és a szerkezeti rétegek becsült jellemzői alapján számítanak az ODN 218.046-01 szerint. Ha a kiszámított modul 10 ° C-on van ( E10) kevesebb, mint 1100 MPa, akkor feltételezhetjük, hogy a burkolat monolit rétegeinek törött tömbszerkezete vagy annak közelében van. Ennek további megerősítése az egyenlőtlenség

(E20/E10) > 0,60, (1)

ahol E20 - számított modulcsomag monolit rétegek 20 ° C-on

Ábra. 1. Példák a járda építésére, beleértve a regenerált réteget (bevonat, a regenerált réteg tetejére fektetve, nem ábrázolva):

a - hc jelentősen több lE, h-ban » hc - hr; b - ugyanaz a h-ban „0; be - hc hasonló a lE vagy kevesebb, mint ő; 1 - egy csomag aszfaltbeton rétegek régi járda; 2 - regenerált réteg; 3 - a régi bevonat eltávolított része az őrlés után; 4 - egy kiegyenlítő réteg, amelyet a régi bevonat tetejére fektetnek és a régi bevonat anyagával együtt újrafeldolgozzák a regenerációs folyamat során; 5 - regenerált AG réteg az alapréteg egy részének elfogásával; 6 - alapréteg; 7 - út menti.

7. AZ ASFALT GRANULE BETON ÖSSZETÉTELÉNEK KIVÁLASZTÁSA

mintavétel

7.1. A járda tervezett terve és a kezdeti adatgyűjtési szakaszban kiválasztott magok vizsgálata alapján, a gabona összetétele a regenerálandó aszfaltbeton rétegek csomagolása azonos típusú keverékben van a GOST 9128 szerint (A, B, C vagy D).

7.2. AG mintákat vesznek a kijelölt helyekről a bevonat őrlésével.

Ha a járda kiválasztott kialakítása magában foglalja az aszfaltbeton rétegek felső részének eltávolítását (lásd az 1. ábrát, a), amely a keverék típusától különbözik az alatta levő rétegtől, akkor a mintát két lépésben veszik. Először a bevonat felső részét őrléssel távolítják el, majd AG mintát vesznek a regenerálandó rétegből.

Az egyik helyről származó minta tömegének legalább 30 kg-nak kell lennie.

AGB típus kiválasztása

7.3. A rendelkezésre álló felszereléstől és a tervezésbe beépített rugalmassági modulustól függően egy vagy több AGB keverék típusát tervezik kutatni.

A bitumen, amely az E, B, B és K típusú keverékek adalékanyagai, kiküszöböli a granulátumok körülvevő öregített film bitumen túlzott merevségét; az ásványi anyag szemeinek kitett felületeit védjük őrlés eredményeként; biztosítja a zúzott kőtartalom növelése érdekében hozzáadott aggregált szemek kohézióját (4.6. szakasz) vagy az AGB keverék szemcseméret-eloszlásának módosítása érdekében (4.7. szakasz), egymással és az AH-val; részlegesen kitölti a szemcsék közötti üregeket, csökkentve az AHB víztelítettségét; csökkenti a szemcsék közötti súrlódást, hozzájárulva a granulátum jobb csomagolásához az AGB keverék tömörítése során; hozzájárul a regenerált réteg működése során fellépő mikrohibák gyógyulásához.

Az cement, amely az M és K típusú keverékek részét képezi, víz jelenlétében cementkövet képez, amely részben kitölti a szemcsék közötti üregeket; megerősíti a szemcséket körülvevő bitumenréteget; nem-kezelt bitumenszemcsékkel kristályosodik az AG-ben és az aggregátumban.

7.4. A legfejlettebb technológiájú keverékek az E típusúak. Leggyakrabban rétegek regenerálására használják őket, főleg AG-ból. A hátrányok között szerepelhet a rozsdásodás lehetősége a nehéz forgalomban.

7.5. A K típusú keverékeket nehezebben lehet előállítani, de az ilyen keverékek AHB-ja jobban ellenáll a rozsdásodásnak. Ezen keverékek használata lehetővé teszi a regenerált réteg vastagságának csökkentését.

A K típusú keverékek rétege gyorsabban képződik, ami különösen fontos kedvezőtlen időjárási körülmények között.

7.6. Az M típusú keverékeket akkor használják leggyakrabban, ha a bitumentel nem kezelt alapréteg egy részét regenerálás közben elfogják (a regenerált réteg vastagságának több mint 30% -a).

Az ilyen keverékből származó AHB-t magas kiszámított jellemzők jellemzik, azonban a regenerált rétegben zsugorodási és hőmérsékleti repedések léphetnek fel.

Keverékek elkészítése

7.7. Az AG mintából nagy szemcséket szitálunk át egy 40 mm átmérőjű lyukakkal ellátott szitán.

7.8. Egy adott összetételű keverékeket 20 ± 2 ° C hőmérsékleten állíthatunk elő laboratóriumi lapátkeverővel vagy kézzel. A keverést akkor fejezzük be, amikor a keverék homogénné válik.

7.9. Ha a projekt rendelkezik zúzott kő vagy más ásványi adalékanyag hozzáadásáról az AG-hez, vagy a regenerálás során lehetséges az alap egy részének (több mint 20 tömegszázalék) elfogása, a 7.7. Pontban leírtak szerint szitált megfelelő anyagot összekeverik az AG-vel a kívánt arányban.

7.10. Az AGB keverékek előállításakor az AH nedvességtartalma 2% legyen. Ez szimulálja annak természetes állapotát, amelyben a páratartalom általában 1-3%. Ha az AG-minta alacsonyabb páratartalmú, akkor hozzá kell adni a hiányzó mennyiségű vizet, és ha magasabb a páratartalma, akkor levegőn vagy kényszerített szellőztetésű kemencében szárítják, a hőmérséklet nem haladja meg a 40 ° C-ot a szükséges páratartalomig. Az AHB keverék elkészítése előtt ebben az esetben az AH mintát 20 ± 2 ° C hőmérsékletre kell lehűteni.

A víz adagolásának megkönnyítése érdekében az AG mintát előzetesen állandó tömegig száríthatjuk.

Az M típusú AGB keverék előállításakor először egy cementet vezetnek az AH-ba 2% nedvességtartalommal, majd a keverékben való egyenletes eloszlás után további mennyiségű vizet vezetnek be.

7.11. A K típusú AH-keverék elkészítésekor először egy emulziót vezetünk az AH-ba 2% nedvességtartalommal, majd a keverékben való egyenletes eloszlása \u200b\u200bután a cementet vezetjük be.

Ha az elfogadott technológia szerint feltételezzük, hogy cementet szuszpenzió formájában juttatunk be, akkor laboratóriumi körülmények között egy W / C \u003d 0,5 arányú cementszuszpenziót és emulziót vezetünk egyidejűleg az AG-be.

E két típusú kötőanyag kompatibilitását előzetesen úgy határozzuk meg, hogy 150 g szuszpenziót (100 g cement + 50 g víz) adunk hozzá 100 g emulzióhoz, és ezeket folyamatosan keverjük össze egy üvegpoharat egy üvegpálcával.

Az emulzió bomlási folyamatának legkorábban 4 perccel a keverés megkezdésétől kell kezdődnie.

A minták előállítása és előkészítése a vizsgálatokhoz

7.12. Az AGB fizikai és mechanikai tulajdonságait 71,4 mm átmérőjű (40 cm2 területű) hengeres mintákon határozzák meg 7 MPa nyomáson történő sajtolással, standard formában aszfaltbeton minták előállításához (GOST 12801), 20 ± 2 ° C hőmérsékleten. A minta tartási ideje egy adott nyomáson 3 perc.

7.13. A minta magasságának 71,4 ± 1,5 mm-nek kell lennie. A keverék hozzávetőleges mennyisége mintánként, g. Az aszfaltbeton vizsgálati mintájának előállításakor kerül meghatározásra (3.5. Szakasz. GOST 12801).

7.14. A sajtolás során a fölösleges vizet szabadítani kell az alsó lyukasztó és az öntvény közötti résen keresztül. Ha a hézag nem elegendő, a lyukasztóra négy oldalról függőleges réseket kell készíteni, amelyek szélessége és mélysége 2 mm.

7.15. A gyártás után a mintákat beltéri hőmérsékleten 20 ± 2 ° C hőmérsékleten és a páratartalom% -án tárolják a vizsgálatig.

7.16. A vizsgálat elõtt a mintákat állandó tömegig szárítják levegõben vagy kényszerített szellõztetéssel kemencében, legfeljebb 40 ° C hõmérsékleten. Ez utóbbi esetben a vizsgálatot szobahőmérsékletre kell lehűteni.

AZ AG ÉS AGB VIZSGÁLATI MÓDSZEREI

A bitumentartalom meghatározása AG-ban

A zúzottkő tartalom meghatározása AG-ban

Az AG szemcseméret-eloszlásának meghatározása

7.19. Az AG részecskeméret-eloszlását a GOST 12801 szerint határozzuk meg.

A különbség az, hogy a bitumenet nem távolítják el az 500 g súlyú mintából, a szitálást szárazon kell elvégezni.

A valódi magas vérnyomás sűrűségének meghatározása

7.20. Valódi AG sűrűség ( gur) meghatározása a GOST 12801 szerinti piknometriás módszerrel történik. Mintavétel legalább 300 g tömegű. Ajánlott egy 1000 cm3-es mérőlombik használata és legalább 15 mm-es nyakátmérője.

Az AG mintát először állandó tömegig kell szárítani, és a 15 mm-nél nagyobb granulátumot kalapáccsal összetörni kell.

Az AGB átlagos sűrűségének meghatározása

7.21. Az AGB átlagos sűrűsége ( gegy) meghatározása a GOST 12801 szerint történik, figyelembe véve a módszertani ajánlások 7.16.

A maradék porozitás meghatározása AG

7.22. Az AG maradék porozitása ( Vg) szorosan összefügg a bevonatrétegek regenerált csomagjának maradék porozitással, és különbözõ méretû AG frakciók esetén nagyon különbözõ lehet. A későbbi számításokhoz elfogadhatja

ahol VA - a javítandó bevonatból fúrt mag maradék porozitása, a regenerációs folyamat során nem érintett rétegek eltávolítása után, a GOST 12801 szerint.

Általános szabály, Vg 1 és 2% között van.

Az AGB szemcsék közötti ürességének kiszámítása

7.23. Az AGB szemcsék közötti üressége ( Vm) az AGB legfontosabb szerkezeti jellemzője, amelytől fizikai és mechanikai tulajdonságai alapvetően függenek.

Alacsonyabb érték Vm, amelyet az AHB-re adalékanyagok nélkül definiáltak, minél magasabb az AH minősége és annál kisebb az adalékanyagok mennyisége, amely az optimális összetételű AHB-keverék előállításához szükséges.

Az AGB-minták szemcsék közötti üressége kötőanyagok hozzáadása nélkül (AH-ból, 2% nedvességtartalommal) ( Vmg

ahol gar - az AGB átlagos sűrűsége adalékanyagok nélkül (lásd 7.21. oldal), g / cm3;

gg - átlagos AG sűrűség, g / cm3.

Az átlagos AG sűrűséget 0,01 g / cm3 hibával számoljuk a képlet szerint

ahol gng - az AG tényleges sűrűsége (lásd a 7.20. pontot), g / cm3;

Vg - az AG visszamaradó porozitása (lásd 7.22. oldal).

Az AGB minták szemcsék közötti üressége kötőanyagok adalékanyagaival ( Vm) kiszámítása a képlet szerint 0,1% -os hibával történik

ahol gés - az AGB átlagos sűrűsége kötőanyagok hozzáadásával (lásd 7.21. oldal), g / cm3;

D - a kötőanyag-adalékanyagok tömegszázaléka meghaladja a 100% AG-t,%.

Különböző típusú AGB keverékek esetén a paraméter D a következő értékeket veszi:

D = B, (6)

ahol B - a bitumen tömegszázaléka (B és C típus);

D = 1,3 C, (7)

ahol C - a cement tömegszázaléka és 1,3 - együttható, figyelembe véve a víz mennyiségét, amely reagált a cementkő kialakulása során (M típusú);

ahol E - az emulzió tömegszázaléka;

K - a bitumen koncentrációja az emulzióban,% (E típus);

Az AG adalékanyagok elszámolása

7.25. Abban az esetben, ha aggregált anyagot adnak az AG-hez (7.9. Bekezdés), a (3) képlet a következő lesz

ahol az AGB átlagos sűrűsége adalékanyag hozzáadásával, de kötőanyag hozzáadása nélkül (lásd a 7.21. pontot);

Az AG átlagos sűrűsége adalékanyag hozzáadásával, a képlet alapján számítva

ahol W - az adalékanyag tömegszázaléka meghaladja a 100% AG-t,%;

gg - az AG átlagos sűrűsége a (4) képlet alapján számítva;

gs - tényleges aggregáltsűrűség, g / cm3 (zúzott kő a GOST 8269 szerint, homok a GOST 8735 szerint és ásványi por a GOST 12784 szerint).

Ennek megfelelően az (5) képlet a következő

ahol az AGB átlagos sűrűsége aggregált és kötőanyag-adalékanyagokkal (lásd a 7.21. pontot);

D - a kötőanyag-adalékanyagok tömegszázaléka meghaladja a 100% AG-t, a képletek egyikével meghatározva;

A víztelítettség meghatározása AGB

7.26. AGB víztelítettség (W

A minták vákuumkészülékben, majd légköri nyomáson történő érlelési ideje egyenként 30 perc.

Az AGB végső szilárdságának meghatározása

7.27. Az AGB végső szilárdsága nyomás alatt 20 ° C-on ( R20), 50 ° C ( R50) és vízzel telített állapotban ( R-ban) meghatározása a GOST 12801 szerint.

A vizsgálat megkezdése előtt a mintákat legalább 2 órán keresztül egy adott hőmérsékleten tartják a levegőben

Az AGB vízállósági együtthatójának meghatározása

7.28. Vízállósági együttható AGB ( K-ban) meghatározása a GOST 12801 szerint.

Az AGB összetételének kiválasztása

7.29. A B és B típusú keverékekhez négy adag AG-t készítünk 2% -os nedvességtartalommal: 1,0, 1,5 és 2,0% bitumen hozzáadásával (100 tömegszázalékot meghaladó mennyiségben) és összehasonlító - bitumen hozzáadása nélkül. Adagonként 2 kg AG szükséges.

Három mintát préselünk a p.p. szerint elkészített keverékekből (lásd 7. oldal), és egy napos tárolás után (lásd 7.15. Oldal) a vizsgálatra való felkészülés után (lásd 7.16. Oldal) meghatározzuk a minták átlagos sűrűsége.

A teszt egyszerűsítése érdekében a minta mennyisége ( V) kiszámítása a képlet szerint 1 cm3 hibával történik

ahol a minta magasságának átlagos értéke négy féknyergekkel végzett mérések során, amelyek a minta kerülete körül egyenlő távolságra vannak egymástól, 0,01 cm hibával;

S - a minta területe 40 cm2;

6 cm3 a geometriai és hidrosztatikus módszerekkel meghatározott térfogatok hozzávetőleges különbsége.

A minta átlagos sűrűsége gés vagy gar a képlet szerint 0,01 g / cm3 hibával határoztuk meg

ahol go - a minta tömege, súlyozva 1 g levegő hibával.

Az egyes mintasorozatok átlagos sűrűségéhez vegye figyelembe a három minta sűrűségének meghatározására kapott eredmények számtani átlagát. A párhuzamos meghatározások eredményei közötti eltérés nem haladhatja meg a 0,03 g / cm3-t.

A granulátum csomagolási együtthatóit kiszámítják az AGB mintavételi sorozataiból, különböző bitumentartalommal a (10) vagy (14) képlet szerint.

Az átlagos sűrűség meghatározása után a mintákat 20 ° C-on préselésre teszteljük (lásd a 7.27. Bekezdést).

Az optimális tartalom a bitumen, ahol a minták a mutató maximális értékét mutatják R20. Általában az ilyen sorozatból származó minták esetében a mutató értéke szintén maximális Kg.

Ha az átlag RA két szomszédos sorozat 20. ábrája 0,1 MPa-nál kisebb különbséget mutat, az AHB-t előnyben kell részesíteni, ha a mutató értéke magasabb Kg.

A mutatók trendjétől függően Kg és RA bitumentartalom változása esetén szükség lehet további tételek készítésére, amelyek eltérő bitumentartalma: kevesebb mint 1,0% vagy több, mint 2,0%.

Ha a jelző RA 20. ábra az optimális bitumentartalmú sorozat esetében nem felel meg a táblázat követelményeinek. Az 1. ábrán látható módon meg kell próbálnia beállítani az AGB keverék részecskeméret-eloszlását (lásd a 4.7 pontot), vagy váltani K vagy M típusú keverékre.

7.30. Az E típusú keverékek esetében az optimális AGB-összetétel kiválasztásának eljárása hasonló a 7.29. Szakaszban leírthoz.

A fő tételeket 2,0, 3,0 és 4,0% emulziók hozzáadásával készítjük el.

Az ilyen típusú keverékekben a víztartalom általában túlzottnak bizonyul, és a minták megnyomásakor a fölösleges víz kiürül.

A minták átlagos sűrűségét egyszerűsített módon határozzuk meg, és a préselési tesztet 20 ° C-on a gyártás után 7 nappal elvégezzük, mivel az emulzió AHB-jának időbe telik, hogy bitumenréteget képezzen.

7.31. Az M típusú keverékeknél a fő tételeket 2,0, 3,0 és 4,0% cement hozzáadásával, valamint az utóbbi két keverékben 1,0% és 2,0% víz (100 tömegszázalékot meghaladó mennyiségű) hozzáadásával készítjük el (2% mellett) víz tartalmaz AG).

Ha ezen keverékek valamelyike \u200b\u200bnem keverhető jól össze, növelje a víztartalmat 0,5% -kal.

Az optimális a cement tartalma, amelynél a minták elérik a mutató maximális értékét Kg. A mutató értéke RA 20. 1. Ellenkező esetben meg kell próbálnia beállítani az AGB keverék részecskeméret-eloszlását (lásd a 4.7 pontot), vagy növelnie kell a cementtartalmat, de legfeljebb 5% -kal.

7.32. A K típusú keverékek esetében a tartalom előírt: 3% cement és emulziók - 2,0, 3,0 és 4,0% (100 tömegszázalékot meghaladó mennyiségben). Ha az AG 2% páratartalma van, a keverékhez vizet nem adunk.

Az AHB optimális összetételének kiválasztására szolgáló eljárás többi része hasonló a 7.30. Bekezdésben leírthoz.

Az emulzió optimális tartalma, amelyben a minták maximálisan megmutatják az indikátort Kg.

A keverék cementtartalmának növekedésével a rövid távú rugalmassági modulus ( Ep). Például, azonos emulziós tartalommal, 3%, cementtartalommal 2,0, 3,0 és 4,0%, a megfelelő értékek Ep a regenerált réteg 28 napos korban 10 ° C-on elérheti az 1700, 2950 és 4250 MPa értéket.

Az emulzió kb. 20% -kal csökkenti a K típusú keverékek regenerált rétegének rövid távú rugalmassági modulusát az M típusú keverékekhez képest.

A keverék cement- és emulziótartalma közötti optimális arány 50:50, de a változások 60:40 és 40:60 között megengedettek.

Ha a jelző RA 20. Ábra a táblázat követelményeivel vagy annál alacsonyabb. Az 1. ábrán látható, és az AGB keverék szemcseméret-eloszlásának módosítása gazdasági szempontból nem kívánatos, növelhető a cementtartalom (de legfeljebb 5%) és megismételhető az optimális emulziótartalom kiválasztásának eljárása.

7.33. A kompozíció kiválasztása után készítse el a megfelelő keveréket az AGB fennmaradó fizikai-mechanikai tulajdonságainak ellenőrzésére. A dagasztáshoz 4 kg AG szükséges.

Hat mintát préselünk, és 24 óra vagy 7 nap elteltével (az AGB keverék típusától függően) meghatározzuk az átlagos sűrűségüket (lásd 7.21). Ezután a mintákat három mintából két csoportra osztják, hogy az egyes csoportok sűrűségének meghatározására kapott eredmények számtani átlaga a lehető legközelebb legyen.

A víztelítettséget az egyik csoport három mintájára (lásd a 7.26. Pontot), valamint a mutatókat meghatározzuk R-ban (lásd a 7.27. pontot) és K-ban (lásd a 7.28. pontot). Ezt az átlagos sűrűség meghatározása után azonnal megteszik. A víztelítettség kiszámításához a levegőben szuszpendált mintáknak az átlagos sűrűség meghatározásával kapott tömegértékeit vesszük figyelembe.

Az indikátor meghatározása előtt RA második sorozatból 50 mintát (lásd a 7.27. Bekezdést) (az átlagos sűrűség meghatározása után) állandó tömegig szárítunk.

Ha a jelző W vagy K-ban nem felelnek meg a táblázat követelményeinek. Az 1. ábrán látható módon módosítani kell az AHB keverék részecskeméret-eloszlását, vagy meg kell növelni a kötőanyag-tartalmat a B, C és E típusú keverékekben, vagy váltani kell a K vagy M típusú keverékekre, amelyekre általában ezekkel a mutatókkal nincs probléma.

Ha a jelző RAz 50. táblázat nem felel meg a táblázat követelményeinek. Az 1. ábrán látható, amely esetenként a B, C és E típusú keverékeknél fordul elő, és K vagy M típusú keverékekre kell váltani, amelyek esetében ennek a mutatónak a szükséges értékét a cementtartalom növelésével mindig biztosítani lehet.

8. A MUNKA SZABÁLYAI

TECHNOLÓGIAI DIAGRAMOK

8.1. A munka technológiai tervének megválasztása a javítás céljától, az út kategóriájától, a járda kialakításától, állapotától függ.

A technológiai sémát a vállalkozó dolgozza ki a projekt, a rendelkezésére álló berendezések és a kiválasztott típusú AGB keverék alapján.

8.2. Ábra A 2. ábra olyan munkavázlatokat mutat, amelyekben a marási műveletet elválasztják a többi művelettől.

Miután a járdát egy útmaróval (a továbbiakban: marómarók) kiegyenlítettük (lásd a 6.5. Pontot), az aszfaltbeton rétegek csomagjának regenerálását a tervezési mélységig elvégezzük. A kapott AG a szállítószalagon keresztül, amely a vágókészüléken elérhető, belép a keverő-targonca fogadó garatába. Innen belép egy vízszintes kéttengelyes keverőbe, ahol összekeverik egy szerves kötőanyaggal. A kész keveréket lerakjuk és tömörítjük.

Ábra. 2. Az XP technológiai sémái keverő-targonca vezetésével:

1 - henger; 2 - keverő rakodó; 3 - malom; 4 - felszedés; 5 - görgő AG; 6 - billenőkocsi; 7 - AG raktár.

A reakcióvázlat szerint (2. ábra a) a marógép egymással összekeverő keverővel működik, amely a vezető gép. A keverő-targonca teljesítőképessége t / h, amely 2 - 3 m / perc üzemi sebességnek felel meg. A halmozott réteg vastagsága legfeljebb 12 cm, mivel a maró munkasebessége m / perc, nyilvánvaló, hogy termelékenységét legalább háromszor mesterségesen alábecsülik.

A targoncakeverőnek két csúszó bővítője van, amely lehetővé teszi a lerakási szélesség 2,4 és 4,2 m közötti változtatását. Ebből következik, hogy a minimális marási szélességnek 2,4 mnek kell lennie.

Ennek a sémanak az a hátránya, hogy az egyik gép hibás működése vagy karbantartása során az egész áramlás leáll.

A séma szerint (2. ábra, b) a marógép prizma formájában hagyja az AG-t az úton. Egy vontatott vagy önjáró felszedővel felveszi, párosítva egy keverő-targoncával, és utóbbi az átvevő tartályába továbbítja. A vágó teljesítménye itt nem függ a gazdagép teljesítményétől.

A regeneráló marás kombinálható a szintezéssel (2. ábra, c). Ebben az esetben a maró egy összeköttetésben működik azokkal a billenőkocsikkal, amelyek az AG fő mennyiségét szállítják a targoncakeverőhöz, és a fölösleges AG-t egy másik tárgyra vagy raktárba.

Lehetséges egy olyan változat is, amelyben a vágó munkája nem kapcsolódik a keverő-targonca munkájához. Az AH-kat közúti raktárakban tárolják, ahonnan rakodóval szállítják őket billencses teherautókba, és eljuttatják egy targoncakeverőhöz.

A legolcsóbb és technológiailag legfejlettebb a második lehetőség.

A keverő-rakodógép elsősorban az E típusú keverékekkel történő alkalmazkodásra alkalmas. 10 tonna emulzió és adagolókészülék tárolására képes.

Ha növelni kell az AGB keverék kavicstartalmát vagy módosítani annak részecskeméret-eloszlását, akkor az új anyagot a szükséges vastagságú egyenletes réteggel eloszlatják a bevonaton a regeneratív őrlés előtt vagy után.

8.3. Ábra A 3. ábra folyamatábrát mutat be egy gázkészülékből felszabadított remixer segítségével a bevonat melegítő keverőként való melegítéséhez. Itt a regeneráló marás műveletet elválasztják a fennmaradó műveletektől is.

Miután a vágó áthaladt, a gréder egyenletes réteggel profilozza az AG prizmáit a regenerált szalag teljes szélességében.

A keverő-targonca (a továbbiakban regenerátor) lehetővé teszi az E, M és K típusú keverékek előállítását. Egy speciális gép van felszerelve, amely silóbankokkal van ellátva az emulzió, cement és víz tárolására (3. ábra, a). Az AGB keverék részecskeméret-eloszlásának szabályozására szolgáló anyag közvetlenül a regenerátor fogadó garatába üríthető.

Az AG adagolása a keverőhöz nem szükséges. Ezt a műveletet speciális csavarok hajtják végre.

A lerakás szélessége 3,5 és 4,5 m között változtatható, ami, mint a keverő-targonca esetében, megkönnyíti a bevonat szélessége mentén történő többszörös áthaladás elvégzését.

A halmozott réteg vastagsága legfeljebb 30 cm; üzemi sebesség - akár 16 m / perc; termelékenység - körülbelül 300 t / h.

A regenerátoron emulzió, cement és víz tárolására szolgáló tartályok vannak, amelyeket egy silóbankokkal felszerelt kocsi feltölt.

Az összetevők adagolását mikroprocesszorok szabályozzák.

Ábra. 3. Az XP technológiai sémái regenerátor felhasználásával vezető gépként:

1 - henger; 2 - regenerátor; 3 - silóbankokkal ellátott gép a keverék fő alkotóelemeire; 4 - földgyalu; 5 - malom; 6 - emulziós hordozó; 7 - felfüggesztés.

Az utóbbi időben egyre szélesebb körben elterjedt egy olyan technológia, amely lehetővé teszi az cement és víz hozzáadását az M és K típusú keverékekhez cementpaszta (iszap) formájában. A regenerátoron történő előkészítéséhez van egy megfelelő eszköz. Különleges gépet is használnak - felfüggesztő szerkezetet. Ábra A 3b. Ábra az XP reakcióvázlatot szemlélteti K típusú keverék elkészítésével, szuszpenzió hozzáadásával.

8.4. Készült egy gép, amely a regeneráló őrlési műveleteket ötvözi az AGB keverék előkészítésével és egymásra rakásával. Ez a gép komplexen működik egy speciális adagológéppel, amely siló kannákkal van ellátva emulzió, cement és víz számára. Ez lehetővé teszi az E, M és K típusú keverékek előállítását is.

Később helyénvalónak ítélték, hogy a marófunkciót elválasztják úgy, hogy a marógépbe adják, és ezáltal megkönnyítik a főgépet.

8.5. A technológiai sémát, amely az összes alapművelet kombinálását biztosítja egy gépen, a 2. ábrán mutatjuk be. 4.

Ábra. 4. Az XP technológiai vázlata, amelynek során marógép-regenerátort használnak vezető gépként, és E típusú keveréket állítanak elő:

1 - henger; 2 - malom-regenerátor; 3 - emulziós hordozó.

Itt egy vágány típusú malom-regenerátort használnak vezető gépként.

Az adalékanyagokkal való öregedést keverjük össze a maróhengeres ház alatt, és az AGB keverék lerakásához hasonló a rögzítés, mint a hagyományos talajburkolókon.

A géphez tartozik egy emulziós hordozó - tartálykocsi az emulzió szállítására, tárolására és adagolására (E típusú keverék elkészítésekor) és (vagy) szuszpenzió szállítására (K vagy M típusú keverékek előkészítésekor).

Korábban a cementet egy speciális cementelosztóval történő marás előtt eloszlatották a bevonaton, de a cement porossága miatt ez a művelet nem haladta meg a technológiát. A cementpaszta használata kiküszöböli a megjelölt hátrányokat.

Új ásványi anyag hozzáadása (ha szükséges) a 8.2. Szakaszban leírtak szerint történik.

Az őrölt szalag szélessége 2 m, de egy speciális változatban 2,5 m-ig növelhető. A marási mélység eléri a 30 cm-t.

A gép működési sebessége alapvetően függ a marás mélységétől és átlagosan 5–7 m / perc.

A regenerátor víz- és emulziós adagolókkal rendelkezik. Egy speciális szorítókészülék megakadályozza a nagy aszfaltdarabok kialakulását a marási folyamat során. A rezgőhenger munkaeleme lehetővé teszi a keverék nagymértékű előzetes tömörítését.

A keverék keverése ezzel a gézzel alacsonyabb, mint a bekezdésekben ismertetett gépeknél, mivel az utóbbiak speciális ikertengelyes keverőkkel vannak felszerelve, és itt a keverést a maró munkatest végzi anélkül, hogy a keveréket keresztirányban homogenizálná.

8.6. Ábra Az 5. ábra technológiai rajzokat mutat egy maró-talaj keverővel (a továbbiakban stabilizátorként) egy kerekes hajtásnál, vezető gépként. Ez a gép sokkal egyszerűbb, mint a fentiek, bár kombinálja az alapműveleteket.

A stabilizátor általában kétutas áramkörön működik. Először egy előre meghatározott mélységbe marja a járdát, és a földgyalu kiegyenlíti az AG prizmáját (5. ábra, a). Ezután egy második átadás során keveri az AG-t adalékanyagokkal.

Ábra. 5. Az XP technológiai sémái, amelyekben stabilizátort használnak vezető gépként:

a - a bevonat előzetes őrlése; b, c, d, d - E, M, B, K típusú keverékek előállítása; 1 - földgyalu; 2 - stabilizátor; 3 - korcsolyapálya; 4 - emulziós hordozó; 5 - vízhordozó; 6 - cementelosztó; 7 - bitumenes teherautó; 8 - felfüggesztés

A bitumen, az emulzió és a víz adagolását a mikroprocesszorok vezérelt szivattyúk, a cement tésztát pedig egy szuszpenzió pumpája végzi. Az adalékokkal való öregedés a maródob alatt történik. A maróhenger mögött elhelyezkedő, állítható magasságú penge javítja a keverés minőségét.

Az őrölt szalag szélessége 2,44 m, a marási mélység eléri az 50 cm-t. Az átlagos munkasebesség marás közben (első lépés / perc, és keverés közben (második lépés / perc).

Az AGB keverék típusától függően a stabilizátor kiegészítő gépekkel működik együtt (5. ábra, b - e).

A regeneráló malommal ellentétben ebben a gépben nincs speciális berendezés a keverék elosztására, simítására és előzetes tömörítésére. A keverék szintezővé teszi a grédert. Ezért a réteg egyenletessége és az adott keresztirányú profilnak való megfelelés alacsonyabb lesz, mint az előző sémák szerint.

A stabilizátort, mint vezető gépet XP-hez használják, általában másodlagos utakon.

8.7. Az összes fenti technológiai sémát egyesíti az a tény, hogy az AGB keveréket közvetlenül az úton készítik el az építési folyamat mozgatása során. Lehetséges azonban egy olyan séma, amelyben a marási folyamat során kapott AG-t az út közelében tárolják. Ugyanezen a helyen, egy félig statikus keverőműben keveréket készít, amelyet szállítanak a tojásrakási helyre.

Ennek a technológiának a hátrányairól már említésre került az 1.2.

marás

8.8. Maróbevonatok készítéséhez különféle külföldi cégek nagyszámú marót kínálnak, amelyek különböznek a maróhenger szélességében, a motor teljesítményében, a marási mélységben és más paraméterekben. Ezek közül sokan vannak felszerelve az AG gyűjtésére és dömperekbe történő betöltésére.

Leggyakrabban a feldolgozott szalag szélességével - 2,0 - 2,5 m vágókat használnak.

8.9. A szintezéses maráshoz, beleértve a bevonat hosszanti irányba történő igazítását, a marógépet automatizálással kell felszerelni, amely lehetővé teszi egy húron történő munkát vagy egy 5 - 7 m hosszú kiegyenlítő gerendával (kerekeken) történő munkát (a vállalatok egyedi megrendelés alapján szállítják).

A vonal mentén történő igazításkor fémtűkre csavarják, amelyek bizonyos távolságra vannak elhelyezve (a nyomkövető eszköz kialakításától függően) a középvonaltól (ritkábban a bevonat széleitől) lépésekben.

Az első maróteljesítést a húr mentén hajtjuk végre, beállítva (a tengelyirányú oldalon) a szükséges marási mélységet és a maródob lejtését, majd az ezt követõket a mélyedõ réteg sík felületén csúszó fénymásoló segítségével.

A marás befejezése előtt tanácsos a bevonat kiegyenlítő hátoldalát tenni azokon a helyeken, ahol azt a projekt biztosítja, AG vagy aszfaltkeverék. A kiegyenlítő keveréket hengerelik.

8.10. A maródob forgásiránya a marási mélységtől függ h-ban vagy lE és az aszfaltbeton rétegek vastagsága hc (6. ábra):

A marás szintezésekor, mikor h-ban < hc, és regeneráló őrlés, ha a nem koherens alap rétegét nem vonják be ( h-ban + lE < hc), a maródobot az áramlás iránya tekintetében "fentről lefelé" forgatják;

Abban az esetben, ha h-ban ≥ hc vagy h-ban + lE ≥ hc, azaz a marási határ az aszfaltbeton és az inkoherens rétegek között, vagy ennél alacsonyabban halad át az utóbbi anyagának megragadásával, a maródob forgását „alulról felfelé” hajtják végre.

Ábra. 6. A maródob forgásiránya, a marás mélységétől és az aszfaltbeton rétegek vastagságától függően.

8.11. Az AG mérete a marószerv kivitelétől, a maróhenger forgási sebességétől, a malom munkasebességétől, a marás mélységétől, az aszfaltbeton típusától és más tényezőktől függ.

Minél szűkebb a hátsó rés a maródob burkolata alatt, annál hosszabb ideig marad az AG a burkolat belsejében, és még jobban összetörik. Az AG maximális mérete nem lehet kisebb, mint az AG részét képező kavics maximális mérete.

Minél nagyobb a maró fordulatszáma, annál finomabb az AG granulometria. Általában vastag (15 cm-nél nagyobb) bevonatok marásakor az első sebességet kell használni; bevonatok átlagos vastagsága cm) - a második sebesség; vékony bevonatok (kevesebb, mint 8 cm) - a harmadik sebesség.

Minél erősebb a bevonat, annál kisebb a maródob forgási sebessége az aszfalt őrléséhez.

A harmadik ellenőrzött tényező a maró üzemi sebessége. Minél kisebb, annál kisebb a magas vérnyomás.

8.12. A bevonat marási folyamata során a maróhenger fogai elhasználódnak. Ezek cseréje a legdrágább művelet, és csökkenti a termelékenységet. Az aszfaltbeton keménysége, a marás mélysége, a bevonat hőmérséklete és egyéb tényezők befolyásolják a fog kopását. A fogak működésének legkedvezőbb hőmérséklete ° C. Átlagosan minden 10 ezer m2 lefedettség minden fog cseréjét igényli.

A maró munkasebességének spontán csökkenése a fogak erőteljes kopására utal. Az elkopott fogakkal végzett munka károsíthatja a fogtartókat, ami hegesztési munkát és ennek következtében késleltetést igényel.

A fogakat rendszeresen ellenőrizni kell kétóránként vagy a fogás végén.

Az ellenőrzés során kicserélik a kopott vagy sérült fogakat. A megsemmisülés oka általában a fogakra eső fémtárgyak vagy a nagy kövek beesése.

A fogakat a 2. ábrán bemutatott esetekben cserélni kell. A tartóból eltávolítják vagy behelyezik egy speciális húzó segítségével, amely a szerszám része. Két ember kicserélheti az összes fogat egy óra alatt.

Ábra. 7. A marófogak kopásának és törésének típusai:

1 - új fog; 2 - egy törölt középső fog; 3 - foga törölt oldallal; 4 - fog részlegesen elpusztult hegygel; 5 - fogak kopott hegyével.

Az eltávolított fogak egy részét, amelyek hosszúságának megfelelőek, fel lehet használni a törött fogak pótlására.

8.13. A nagy számú befolyásoló tényező miatt nehéz meghatározni a vágó teljesítményét. Általában a kísérleti szakaszban vagy az ilyen körülmények között meglévő tapasztalatok figyelembevételével határozzák meg. Ha meghatározzuk a működési sebességet ilyen körülmények között, akkor a termelékenységet egyszerűen meghatározzuk.

Például, ha a feldolgozott szalag szélessége 2,42 m, a munkasebesség 10 m / perc, és a munkaidő felhasználási együtthatója 80%, az óránkénti termelékenység:

2,42 · 10 · 60 · 0,80 ”1200 m2.

Keverés az úton

8.14. A munka megkezdése előtt el kell végezni a szervezetük projektjét, figyelembe véve a kiválasztott technológiai sémát (lásd fent).

A munkaszervezés projektjében először meg kell adnia:

A mozgás megszervezésének vázlata (lásd. "A termelési helyek mozgásának megszervezésére és bekerítésére vonatkozó útmutatások útépítés", M. -" Közlekedés ", 1985);

A gazdagép becsült átlagos működési sebessége;

A magánszereplők mechanizmusának elosztásával kapcsolatos technológiai terv;

Cserélhető megfogó hossza

A vezetõ gép haladásának száma az útpálya szélessége mentén és sorrendük;

Hozzáadott anyagok szükségessége;

A járda szintezését célzó intézkedések (ha ezt a fő projekt előírja);

AG raktárak elhelyezkedése (ha a technológiai terv biztosítja);

Minőség-ellenőrzési intézkedések.

8.15. A fő munka megkezdése előtt a legfontosabb esemény a teszthely telepítése. Ebben az esetben a következő paramétereket adják meg:

a) Az AG granulometrikus összetétele. Ha ez nagyon különbözik az AGB-összetétel kiválasztásakor megállapítottól (lásd a 7.19. Bekezdést), szükség lehet a kiválasztott összetétel módosítására.

Az AG méretét a marás szabályozott paramétereinek megváltoztatásával lehet korrigálni (lásd a 8.11 fejezetet).

b) Az AG páratartalma őrlés után és a napi változás kinetikája. Ezekre az adatokra van szükség a hozzáadott víz mennyiségének kiszámításához az AGB keverék elkészítése során.

c) A keverés minősége.

g) Optimális páratartalom.

A minták laboratóriumi körülmények közötti tömörítése gyengén szimulálja a keverék gördülési folyamatát. Optimális páratartalom ( Wkörülbelül) tanácsos meghatározni a kísérleti parcellán. Ehhez fektessen be három, különböző víztartalmú szakaszt, és másnap, a víz párolgása után, meghatározza az AGB rádiófrekvencia-mérő sűrűségét. Általában, ha a réteg felületén nincs nedvesség a gördülési folyamat során, keresztirányú hajszál repedések jelentkeznek, és ha a nedvesség túl nagy, egy „hullám” képződik a henger előtt, és a keverék hozzátapadni kezd.

hozzávetőlegesen Wkörülbelül laboratóriumi körülmények között meghatározható különböző víztartalmú keverékekből származó minták sajtolásával 3 MPa nyomáson. A kritérium az egyszerűsített módszerrel meghatározott átlagos sűrűség (lásd 7.29. Pont). A páratartalom akkor lesz optimális, amikor az átlagos sűrűség eléri a maximális értéket, és a páratartalom további növekedése a víz extrahálásához vezet a préselés során.

Keverékhez kezeletlen vázanyag hozzáadása nélkül Wkörülbelül »2 ÷ 3%. Tekintettel az AG természetes nedvességtartalmára és az emulzióban található vízre, az E és K típusú keverékek esetében szükségtelen lehet nedvesítő víz hozzáadása.

e) Az AGB sűrűsége. Ez a paraméter a fő paraméter az AGB minőségének értékeléséhez. Nagyon sok tényezőtől függ, beleértve egy ellenőrizetlen tényezőt is - a magas vérnyomás hőmérsékletét a tömörítés idején. Minél magasabb, annál ceteris paribus annál nagyobb az AGB sűrűsége. Egy valóban elérhető sűrűség (bázis) megállapítása lehetővé teszi az AGB keverék készítésének és tömörítésének minőségének további működési ellenőrzését.

e) A hajtógép átlagos működési sebessége. Az áramlási termelékenység és az összes gazdasági mutató függ attól. A növelésének vágya nem befolyásolhatja az AGB minőségét.

g) A halmozott réteg vastagsága. Annak érdekében, hogy a regenerált réteg hengerlése után megkapja a kívánt vastagságot, ha targoncakeverővel, regeneráló malommal, regenerátorral és más rétegképző eszközzel felszerelt gépekkel működik, helyesen kell beállítani ennek az eszköznek a kilépési rés magasságát (mint az építőipari gépeknél).

8.16. Az a technológiai séma, amelyben a marási műveletet elválasztják a többi technológiai művelettől, lehetővé teszi a szintező és a regeneráló marás kombinálását. Ebben az esetben a maródobot a vályú aljának (a regenerált réteg talpának) a szükséges magasságba kell állítani. Az AG fölöslegét azokon a helyeken, ahol vízszintes őrlést végeznek, egy földgyalu segítségével az út oldalára, vagy a billenő teherautókat egy közúti raktárba szállítják későbbi felhasználás céljából olyan területeken, ahol nincs elegendő AG az réteg regenerálásához (lásd az 1., b és c ábrát). Ha ezek a szakaszok az út útjának azon felén helyezkednek el, ahol a munkát végzik, akkor az AG felesleges mennyiségét azonnal kiszállítják hozzájuk (a tömegközlekedés számára bezárt elfogás keretein belül) vagy más szakaszokra, ahol a mozgás bezárható.

Az autópálya teljes javított felének marása után az AG prizmákat egy autográfus tervezi úgy, hogy a lehető legnagyobb vastagságú réteget hozzák létre a szükséges keresztirányú lejtőn. A gréder áthaladásának számát minimálisra kell csökkenteni, hogy az AG réteg ne kondenzálódjon a regeneráció előtt.

8.17. Ha a projekt előírja az AG szemcseméret-eloszlásának kiigazítását, akkor az új ásványi anyagot a regeneratív őrlés előtt eloszlatják a bevonaton. Nem kívánatos új anyag hozzáadása a marás után. Ehhez kapcsolódik az építőipari járművek áthaladása az AG rétegen, amely a granulumok tapadásához vezet.

A szóban forgó esetben a szintező és a regeneráló őrlés kombinációja megnehezíti a szükséges arány fenntartását az AG és az új anyag mennyisége között, mivel az őrölt réteg vastagsága a bevonat szélességén változik. Ezek a nehézségek eltűnnek, ha az egyenlő őrlést az új anyag elosztása előtt végezzük.

8.18. A regeneráló marás megkezdése előtt azon a területen, ahol a nagy keresztirányú lejtő miatt kiegyenlítő rétegre van szükség, behozza a szükséges mennyiségű AG-t vagy aszfaltbetonkeveréket, amelyet a földgyalu eloszlat. Hosszú szakaszokban aszfaltterítő használható. A réteget be kell gördíteni, hogy az építőipari járművek mentén mozoghassanak.

Ha forró aszfaltkeveréket használunk a szintezéshez, annak összetételének közel kell lennie az AG alkotóelem-összetételéhez.

8.19. A regeneráló vagy kombinált őrlést rendszerint a húr mentén végzik. Ezért a húr felszerelésével kapcsolatos összes munkát a megfelelő markolaton kell elvégezni. A legtöbb marógép a bevonatot meghatározott pontokig őrzi meg ± 0,5 cm pontossággal.

8.20. A hajtógép áthaladásának száma a lefektetett szalag szélességétől és a javítandó úttesttől függ.

Ha a hajtógép lehetővé teszi egy réteg profilját egy gerendás profillal, akkor annak az útpálya száma az útpálya szélessége mentén páratlan lehet (az egyik átjáró tengelye megegyezik az autópálya tengelyével). Ebben az esetben a húrot a járdaszélre helyezik a bevonat szélére, és az első áthaladást a járdáról készítik.

Ha keverő-targoncát vagy regenerátort használ hajtógépen, a szomszédos szalagok közel vannak lefektetve. Más esetekben átfedésekre van szükség.

A szomszédos szalagok minimális átfedési szélessége 5 cm-rel lehet nagyobb, mint a regenerált réteg vastagsága.

Változó vastagságú gépek használata minimálisra csökkentik az áthaladások számát és a szalagok átfedésének szélességét, ahol vannak.

Az átfedés szélessége ( P) a képlettel határozza meg

ahol n - a hajtógép áthaladásainak száma az autópálya (vagy annak fele) szélessége mentén, egészre kerekítve;

bn - az elhelyezett szalag szélessége, m;

b - az úttest (vagy annak felének) szélessége, m.

Ha kiderül, hogy P < Pmin (minimális átfedési szélesség), növelje az egységenkénti áthaladások számát, és ismételje meg a számítást.

Például mikor b \u003d 8 m Pmin \u003d 0,15 m, és bn \u003d 2,5 m n \u003d 8: 2,5 \u003d 3,2. Kerek egész számra: n \u003d 4. A (17) képlet szerint

Az eredmény kielégíti az egyenlőtlenségeket P ≤ Pmin. Ha itt van b - az autópálya felének szélessége, és a gép lehetővé teszi egy réteg fektetését oldalsó profilokkal, csökkentheti az átfedés szélességét és az áthaladások számát: n \u003d 2,8: 2,5 \u003d 6,4. Kerek 7-ig.

végül n = 7; P \u003d 0,25 m.

8.21. Ha a munkaterv magában foglalja a szomszédos szakaszok átfedését, annak értékét figyelembe veszik az adalékanyagok fogyasztásának kiszámításakor. Az első lépésben a számítást a maróhenger teljes hosszán végzik el, a többi résznél az átfedés szélessége csökken.

8.22. Felvétel hossza ( L) olyannak kell lennie, hogy munkanapon belül ideje helyreállítani a bevonatot az autópálya teljes felének teljes szélességén (amelyen a forgalom blokkolva van) páros számú áthaladással vagy a bekövetkező forgalmi sáv egy részének elfogásával, a páratlan számú áthaladással a gazdagépen.

Ha olyan regenerátort használnak gazdagépként, amely az összes műveletet egy lépésben hajtja végre, akkor a megfogó hosszát a következő képlettel kell kiszámítani:

ahol m - nappali órák száma;

C - a munkaidő felhasználási együtthatója (üzemanyag-feltöltés, fogcsere, manőverezés stb.);

V - a gazdagép működési sebessége, a próbapróba telepítésekor beállítva, m / perc;

n - a gazdagép haladásának száma (lásd a 8.20 bekezdést).

Például mikor m \u003d 10 óra C = 0,8, V \u003d 6 m / perc és n = 4

700 m-re kerekítjük, tehát egy 8 m széles napfogó hossza 700 m-rel egyenértékű lehet.

Ha olyan gazdagépet használ, amelynél a bevonat előzetesen meg kell őrölni, akkor a napi megragadás két magánmegfogóból áll: a malom az elsőnél működik, a második a gazdagépen működik (például keverő-rakodó). A napi elfogás teljes hossza ebben az esetben meghaladhatja az 1 km-t.

Ha az AGB keverék cementet tartalmaz, akkor egymáshoz keverő keverőt vagy regenerátort (nem a marási műveletet hajt végre) használnak gazdagépként, és ha az áthaladások száma egynél több, a megfogási hosszat a következő képlettel kell kiszámítani:

Lg = 60 t C V,

ahol t - a cementpaszta beállítási ideje, h, t ≤ 3 h;

C és V megegyeznek a (19) képlettel.

Például mikor t \u003d 2 óra C \u003d 0,8 és V \u003d 3 m / perc Lg \u003d 2 · 60 · 0,8 · 3 »300 m.

Ha az útszakasz szélessége mentén két haladást hajtanak végre, az első megragadó munka 4 órán belül befejeződik. Nyolc órás munkanapon belül a cserélhető megfogó teljes hossza 2 300 \u003d 600 m.

Ha a keverőgép vagy a regeneráló a másik sávot dolgozza fel, ellentétes irányba haladva, akkor el kell fogadnia t \u003d 1 óra, és a privát rögzítés hossza felére csökkent.

Ebben az esetben a szorító hosszának korlátozása ahhoz kapcsolódik, hogy le kell tömíteni a szomszédos szalagok párosodási zónáját, még mielőtt a keverék merevsége jelentősen megnő a cementpaszta beállítása miatt.

Ha szükséges, a bevonat hozzáigazítása olyan séma szerint, amely kizárja a kiegyenlítő és a regeneráló őrlés kombinációját, vagy elvégezhető az első magánfogásnál, egymást követő módon regeneratív őrléssel, vagy elvégezhető a főáram előtt.

8.23. Az AGB regenerált rétegének vastagsága mindig nagyobb, mint a regeneráló marás mélysége. Ennek oka az AGB és az eredeti aszfaltbeton rétegek sűrűségének különbsége: általában az első 2,10 - 2,20 g / cm3, a második pedig 2,30 - 2,40 g / cm3.

Az őrölt réteg vastagsága és az AGB rétege közötti arányt, az utóbbiban az AH teljes felhasználásával, a képlet határozza meg

ahol hr - a tömörített regenerált réteg vastagsága, cm;

ha - a regeneráló marás mélysége (az őrölt réteg vastagsága az egyengető marás kivételével), cm;

D - az adalékanyagok tömegszázaléka, kivéve a vizet,% (100% feletti AG-t meghaladó) (cementtel alkotott keverékekben az aránya 1,3-szorosára növekszik, figyelembe véve a reakcióba lépő vizet);

gegy és gr - a régi bevonat rétegcsomagjának átlagos sűrűsége, illetve a regenerált réteg rétegének sűrűsége, g / cm3, illetve

Például mikor ha \u003d 15 cm, az AGB-ben 3% cement és 2% 60% emulzió van jelen, gés \u003d 2,37 g / cm3 és gr \u003d 2,15 g / cm3, D = 1,3 C + 0,6 \u003d 5,1%, és

Ezért a regenerált réteg vastagsága 2,4 cm-rel nagyobb lesz, mint a bevonat kiegyenlítése után őrölt réteg vastagsága.

A fentiek alapján a járda tervezésekor (lásd a 6. szakaszt) a regenerált réteg becsült vastagságát a projektben rögzítik, azaz hrés a regeneráló marás mélysége ha a képlet határozza meg

Mivel a regenerált réteg sűrűsége változó, és a munka során ± 0,05 g / cm3-en belül változhat, a regenerált réteg vastagsága ± 0,5 cm-en belül ingadozhat, ami nem szignifikáns.