A jégtakaró helyreállítása melegítéssel. A földút rekonstrukciója. Az Orosz Föderáció Közlekedési Minisztériuma

Forró regeneráció aszfaltbeton járda

K ATEGORY:

Javítási technika autópályák

Forró aszfaltburkolat regenerálása

A külföldi szakirodalomban az aszfaltbeton járda regenerálását az „újrahasznosítás” fogalom határozza meg. Két módszert különböztetünk meg a regeneráció helyén:

1) gyári újrahasznosítás;

2) újra kerékpározás az úton.

A regeneráció folyamata az üzemben a következő formájú (4.1. Ábra):

Ábra. 4.1. Gyári újrahasznosítási anyagáram

1) a régi bevonat eltávolítása hideg vagy meleg őrlés vagy szakadás révén;

2) régi anyagok közúton történő szállítása mobil vagy álló helyre aszfaltbeton üzem;

3) új főzés aszfaltkeverék a régi bevonat anyagából kő és bitumen hozzáadásával, a készítmény követelményeinek megfelelően;

4) új aszfaltkeverék közúti szállítása a javított területre;

5) aszfaltburkoló eloszlása;

6) tömítés.

A régi bevonat eltávolítását célszerű a "Wirtgen" (Wirtgen) malomgyártó cég segítségével végezni.

A granulálásra őrölt és zúzott aszfaltot közúton szállítják egy helyhez kötött vagy mozgatható aszfaltbetonüzembe. Ott, a kidolgozott receptekkel szigorúan összhangban, új aszfaltkeverék-keveréket állítanak elő kőanyag és bitumen hozzáadásával.

Kész forró aszfaltbetont kell szállítani az építkezésre. A forró aszfaltkeverékek szállítására tervezett gépjárműveket sátrakkal kell felszerelni, hogy a technológia által biztosított keverék hőmérséklete fennmaradjon.

A szállított keverék eloszlását és tömörítését a hagyományos technológia szerint, modern burkolólapok (Vogel, Dinapak), valamint pneumatikus és sima görgőkkel hajtják végre.

A regenerálódás folyamatát az úton egy speciális remixelő gép biztosítja. Egy munkamenetben a régi bevonat anyagát melegítik, feldolgozzák új anyag hozzáadásával vagy anélkül, elosztják és tömörítik (4.2. Ábra).

Ábra. 4.2. Munkafolyamat újrahasznosító anyagáram

Négy autócsoport van a forró kockázatok teljesítésére az úton:

1) egy 300 remixert használnak egy repedt repedések bezárására egy régi felületen;

2) a mini remixer-1000-et arra tervezték, hogy helyrehozza a kis területű utak szakaszát;

3) a remixer-2500 vario rendszerrel van felszerelve, amely lehetővé teszi a régi járda meglazítását és egy új lefektetését, és 2,5 m széles közúti sávok javítására szolgál;

4) A Remixer-4500-at egyetlen munkaszakaszon legfeljebb 4,5 m széles utak teljes helyreállítására tervezték.

Az utak helyreállításakor a Remixer-4500 készülékkel négy regenerációs módszer (módszer) használható:

1. Átalakítási (reform) módszer - profilozás.

2. Repave módszer - profilozás a kopási réteg helyreállításával.

3. Remix módszer - profilozás a bevonat szerkezetének megváltozásával.

4. A Remix-Plus módszer - profilozás a keverék összetételének és az eszköz kopási rétegének megváltozásával.

K Kategória: - Útjavítási technika

A technológia forró, meleg és meleg hideg regeneráció. Használt gépek és berendezések. Előnyök és hátrányok.

Az aszfaltkeverékeket, az aszfalt-granulátum melegítésének hőmérsékleti rendjétől és a keverék tömörítés során megengedhető legkisebb hőmérsékleti követelményeitől függően, fel kell osztani:

§ meleg regenerált aszfaltkeverékek, amelyeket az aszfalt-granulátum melegítési hőmérséklete 120 ° C-tól 140 ° C-ig készít, és a keverék hőmérséklete legalább 50 ° C;

§ forró, regenerált aszfaltkeverékek, amelyekben az aszfalt-granulátum melegítési hőmérséklete 140 ° C és 170 ° C között van, és a keverék hőmérséklete 90 ° C alatt van.

A külföldi szakirodalomban az aszfaltbeton járda regenerálását az „újrahasznosítás” fogalom határozza meg. Két módszert különböztetünk meg a regeneráció helyén:

1) gyári újrahasznosítás;

2) újra kerékpározás az úton. remix

A regeneráció folyamata az üzemben a következő:

Gyári újrahasznosítási anyagáram

1) a régi bevonat eltávolítása hideg vagy meleg őrlés vagy szakadás révén;

2) régi anyagok közúton történő szállítása egy mozgatható vagy helyhez kötött aszfaltbeton üzembe;

3) új aszfaltkeverék előállítása a régi bevonat anyagából kőanyag és bitumen hozzáadásával, a készítmény követelményeinek megfelelően;

4) új aszfaltkeverék közúti szállítása a javított területre;

5) aszfaltburkoló eloszlása;

6) tömítés.

A regenerálódás folyamatát az úton egy speciális remixelő gép biztosítja. Egy munkamenetben a régi bevonat anyagát melegítik, feldolgozzák új anyag hozzáadásával vagy anélkül, elosztják és tömörítik (4.2. Ábra).

Munkafolyamat újrahasznosító anyagáram

Négy autócsoport van a forró kockázatok teljesítésére az úton:

1) egy 300 remixert használnak egy repedt repedések bezárására egy régi felületen;

2) a mini remixer-1000-et arra tervezték, hogy helyrehozza a kis területű utak szakaszát;

3) a remixer-2500 vario rendszerrel van felszerelve, amely lehetővé teszi a régi járda meglazítását és egy új lefektetését, és 2,5 m széles közúti sávok javítására szolgál;

4) A Remixer-4500-at egyetlen munkaszakaszon legfeljebb 4,5 m széles utak teljes helyreállítására tervezték.

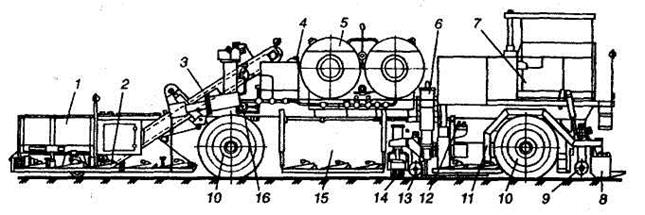

Ábra. 19. A "remix" módszerrel működő gép

1 - garat; 2.15 - fűtőtömbök; 3 - kaparó ferde adagoló; 4 - garat-adagoló; 5 - cseppfolyósított gáztartály; 6 - dízelmotor; 7 - kerekes alváz; 8 - szabotázs; 9 - hátsó elosztócsavar; 10 - hidak; 11 - fűtőtömb; 12 - dump; 13 - középcsavar; 14 - gereblye típusú kultivátor; 16 - lapátkeverő

Rekonstrukció során és nagyjavítás utak, amelyeket a teherbíró képesség hirtelen csökkenése okozott útburkolata 80-as évek közepéig, a repedésekkel és a mély útvonalakkal, különféle módszereket alkalmaztak a régi járda szétszerelésére az első szedőkkel, majd az útmarókkal. Miután a bevonatot és az alapot rétegenként szétszerelték, újraépítették. Sőt, már ezekben az években a kötőanyagokkal kezelt megerősített talajok és kőanyagok egyre inkább alkalmazhatók az útburkolatok alapjain: zúzott kő, zúzott kő és homok keverékei. A 80-as években egy új típusú közúti gép - újrahasznosítók (regenerátorok) megjelenése lehetővé tette a rétegekre történő szétszerelés elhagyását. Azt mondhatjuk, hogy az újrahasznosító egy úttörő és egy önjáró talajkeverő eszköz továbbfejlesztése és kombinációja. A bevonóréteg vagy a burkolat (a bevonat és az alaprész) kívánt vastagságának hideg (melegítés nélküli) feldolgozását (őrlését) őrlés útján végezzük, a kapott masszát szerves, szervetlen vagy komplex kötőanyag hozzáadásával keverjük össze, és a kapott keveréket a burkolólapra alapozzuk. regionális és bevonatként a helyi utakon. Az Orosz Föderációban ilyen gépek még nem állnak rendelkezésre. Az Orosz Föderáció leghíresebb újrahasznosítói a világ vezető gyártói: Caterpillar (USA), Terex-CMI (USA), Roadtec (USA), Wirtgen (Németország) és Bomag-JCB (Németország).

A gyártott újrahasznosítók legnagyobb részét a 2400-3000 mm feldolgozási szélességű modellek foglalják el, ami lényegesen kisebb az 1500-2330, 3800 és 4200 mm feldolgozási szélességű gépeknél.

Valamennyi gép lökethajtása hidraulikus, amely biztosítja a működéshez szükséges sebesség kiválasztását.

Az újrahasznosító fő munkateste - a maró- és keverődob - rendszerint mechanikus hajtással rendelkezik, és az út mentén forog (a gép kerekeinek forgatásával) és fordítva. Az összes Wirtgen újrahasznosító, a WR 4200 kivételével, egy maró- és keverőforgóval van felszerelve. A WR 4200 újrahasznosítónak három forgórésze van: két elülső szélessége 700 mm, az egyik hátsó szélessége 2800 mm, amely lehetővé teszi a megmunkálás szélességének 2800 mm-ről 4200 mm-re történő megváltoztatását az elülső rotorok oldalra történő kiterjesztésével.

Kötőanyagként az őrölt bevonó anyag és az alap feldolgozására használják:

· Cement víz vagy cement-víz szuszpenzió hozzáadásával;

Bitumenemulzió;

· Habosított bitumen;

· Adalékanyagok komplexe (cement-iszap + víz + habosított bitumen vagy bitumenemulzió).

Az újrahasznosító rendszerint csak elosztócsövekkel (rámpák) és szivattyúkkal van felszerelve folyékony anyagok - víz és bitumen emulzió - bevezetésére. A habosított bitumennek az elosztócsőbe történő bejuttatásához forró bitumenet (legfeljebb 180 ° C hőmérsékleten), kis mennyiségű vizet és sűrített levegőt vezetnek a fúvókákba. A habosított bitumenrétegek felülete nagyon nagy, és a bitumen viszkozitása hirtelen csökken, ami hozzájárul a bitumen keveredéséhez a járda zúzott anyagával.

A cement befecskendezéséhez általában mellékelt tartályhajókat használnak a cement adagolására és eloszlatására a feldolgozott járda felületén.

A Wirtgen cég a WR 2500SK újrahasznosító berendezésen egy integrált cementelosztót telepít egy 4 m3-es garattel. A vállalat WM 1000 mobil (vontatott) keverőegységet állít elő újrahasznosító berendezések számára, amelyek a cement-víz iszapot az újrahasznosítóba tömlőn keresztül fogadják és továbbítják. Ez kiküszöböli a porképződést a munkahelyen, növeli az adagolás pontosságát és a zúzott anyag keverésének minőségét. Ez a berendezés 25 m 3 kapacitású cementtartóval és 11 m 3 víztartállyal van felszerelve. A zúzott útburkolat anyagának kötőanyaggal való legjobb keverésének biztosítása érdekében egy hossztengelyes kéttengelyes lapátkeverőt kell felszerelni a marás és dobok dobja mellé a WR 4200 újrahasznosítóba.

Általában az újrahasznosítóban kapott keveréket elosztják a maró- és keverődob házának hátsó falán, és bizonyos esetekben további profilozást egy osztályozóval végeznek. Vékony bevonórétegek (40–60 mm) feldolgozásakor azonban ez nem elegendő a feldolgozott bevonóréteg vastagságának és egyenletességének biztosításához.

Újrahasznosító WIRTGEN WR 2500 S

Hideg regeneráció AB keverék

A technológia hatóköre:

A hidegregenerációs technológia alkalmazása az út kategóriájától függően lehetséges a járdaszerkezet alsó hordozó rétegeként, forró minőségű aszfaltbetonréteg helyett; az aszfaltbeton bevonatának felső rétege felületkezeléssel, a következőkkel:

Aszfaltbeton járdák és alapok javítása;

Autópályák rekonstrukciója;

Az aszfaltbeton-granulátum újrahasznosítása új utak, telek, tereprendezés építésében.

A technológia fő előnyei:

A regenerált aszfaltbeton magas fizikai és mechanikai tulajdonságai, teljes mértékben megfelelve az RF szabványok követelményeinek;

A becsült költségek több mint 30% -kal történő csökkentésének lehetősége;

A technológia könnyű használata;

100% -os biztonság mind a környezet, mind a munkavállalók számára;

Megnövelt élettartam;

A munka ütemezésének több mint kétszer csökkentése.

A technológia fő eleme a talajok és szerves-ásványi keverékek adalékanyaga (stabilizátora) oldat formájában. A gyógyszer hatása egy redox reakció végrehajtására irányul a talajban, amely viszont nagy kristályos kötésekkel rendelkező nagy konglomerátumok képződéséhez vezet. Ezen felül a maximális tömörítési arányt is elérjük. A reakció további katalizátoraként az M400 cement arányos arányban kerül felhasználásra, a talaj típusától, az úttól és az éghajlati övezettől, valamint a szükséges fizikai és mechanikai paraméterektől függően.

rövid technológiai előírások aszfaltbeton hideg visszanyerésének technológiáját alkalmazza:

1. Stabilizátor vizes oldatának elkészítése a szükséges mennyiségű víz és stabilizátor keverésével egy tartálytartályban.

2. A szükséges mennyiségű cement eloszlása \u200b\u200ba szerkezeti réteg között.

3. A szerkezeti réteg őrlése újrahasznosítóval, a vizes stabilizáló oldat egyidejű bevezetésével az aszfaltkeverékbe.

4. A profilozás regenerálva aszfaltkeverék földgyalu segítségével.

5. A regenerált aszfaltkeverék tömörítése hengerekkel.

6. Kiegészítő bevonóréteg létrehozása sűrű aszfaltból vagy felületkezelés zúzott kővel emulzióval.

Rövid ütemterv meleg regenerált aszfaltkeverékek előállítására szakaszos típusú ABZ felhasználásával:

2. A szárítódob-égő nyílt lángja hatására az AG-t 130 ° C (+/- 10 ° C) hőmérsékletre melegítik. Ugyanakkor nem fordul elő bitumen tapadása az ABZ szárítódob falához vagy a bitumen kiégése.

3. A forró AG a forró anyagok melegén keresztül a szárító dobból a vödörfelvonóba kerül, és a felső ürítési pontba szállítja.

4. A Hot AG-t, megkerülve a rázóképernyőt, a forró anyagok tartályán keresztül adagolják a garathoz. Annak megakadályozására, hogy az anyag tapadjon a rezgő szitához, egy 5 mm-es szitát eltávolítanak, vagy az anyagot a megkerülő tartályon vezetik be (ha ez az opció elérhető az ABZ-nál).

5. Az adagolt anyagot az ABZ garat-keverőbe ürítik.

6. A bunkerben a keverőgéphez az ANT stabilizálószer vizes oldatát adagoljuk 5 tömeg% aszfaltkeverék mennyiségében (50 l / 1 t).

7. Készítse el a keverék összetevőinek kényszerű keverését a bunker-keverőben 10-15 másodpercig.

8. A meleg, regenerált aszfaltkeveréket a keverő tartályból ürítik a kész anyag garatába vagy dömperbe.

9. Az elkészítéstől számított 3 órán belül a meleg és regenerált keveréket lerakják és tömörítik. A keverék minimális megengedett hőmérséklete a beszerelés és a tömörítés során 50 ° C.

A regenerációs technológia alkalmazásának összehasonlító elemzése:

Javítási példa 1 km. IV. Kategóriájú autópályák S \u003d 6000 négyzetméter újrahasznosító használatával, az általánosan elfogadott regenerációs technológiákkal kapcsolatban:

| № | Összehasonlítási helyzet | Hideg regenerációs technológia | Hagyományos, általánosan elfogadott technológiákat alkalmazó technológiák (forró és meleg regeneráció) |

| 1. | A regenerált réteg vastagsága | 10cm | \u003e 15cm |

| 2. | Opciók további rétegekre a regenerált réteg tetején | Aszfalt 5cm, felületkezelés 2 cm | Aszfalt\u003e 10cm |

| 3. | A javításhoz felhasznált anyagok mennyisége | Cementstabilizátor 50 t és 90 t között Aszfalt beton 700 t | Bitumenemulzió 24 t-től 48 t-ig zúzott kő Aszfaltbeton 1400 t |

| 4. | A termelés költsége, figyelembe véve az oroszországi árakat. | < 6.500.000 руб | \u003e 8.000.000 dörzsölje |

| 5. | Minőségbiztosítás | 7 év | 5 év |

FEJLESZTETT ROSDORNII. tehn. tudományok G.S.Bakhrakhom doct részvételével. tehn. Sciences Kretova V. A. és Ing. Gorlina úr.

Jóváhagyva a Rosavtodor N OS-568-r 2002. július 27-i rendeletével

előszó

előszó

Az utak javításának és karbantartásának technikai szabályai előírják a nem merev járdák javítását, amelyek megerősítést igényelnek a hagyományos módszerrel és a hőeljárási módszerekkel. Ezen eljárások fő hátránya, hogy tükröződő repedések alakulnak ki az újonnan leragasztott vagy javított bevonatrétegekben, és végül a javított bevonat élettartamának csökkentése a bevonat becsült élettartamához képest.

A közúti marógépek (hidegmarók) külföldön való megjelenésével elkezdték széles körben alkalmazni az „újrafektetési” módszert, amely a repedt és elveszített teherbírás eltávolítását foglalja magában. aszfaltbeton rétegek járda és az új monolit rétegek berendezése. Ez a módszer lehetővé teszi a járda élettartamának elérését, mint az új építésnél. Hátránya az aszfaltkeverék magas fogyasztásának és a munka magas költségeinek.

A nem merev járdák javításának legújabb eredménye a mélyhideg regenerálás technológiája, amely lehetővé teszi a régi járdák anyagának hatékony újrafelhasználását. A régi anyagok felmelegedése nélküli helyreállítási munkák minimális károkat okoznak a környezetnek, és drasztikusan csökkentik az energiaköltségeket. Gazdaságosság szempontjából ez a technológia páratlan. Oroszországban a hidegregenerációs technológia alkalmazásának tapasztalata még mindig jelentéktelen.

Ez az útmutató az első módszertani dokumentum, amely összefoglalja a külföldi tapasztalatokat, valamint a ROSDORNII által végzett kutatási és kísérleti munka eredményeit.

A módszertani ajánlások összeállításakor a következő szabályozási és módszertani dokumentumokat használták: "Hideg aszfaltbeton regenerálás", Kézikönyv, N 21. sorozat (MS-21), Aszfalt Intézet, 1983 (USA); Referencia útmutató a bitumenemulziókhoz, N 19. sorozat (MS-19), Asphalt Institute, 1987 (USA); Út-helyreállítási útmutató, Caterpillar, 1990 (USA); "Aszfaltbeton hideg regenerálása" a könyvben. "Bitumenemulziók". Alapvető információk az alkalmazásról, közúti bitumenemulziók gyártóinak szindikátusa, 1991 (Franciaország); "Integrált regeneráció az útépítésben", Menedzsment, Osztály útépítésSzász állam gazdasági és munkaügyi foglalkoztatási minisztériuma, 1995 (Németország); "Mélyhideg regenerálás a helyén", Műszaki ajánlások és alkalmazási előírások, Tanácsadó cég A. A. Laudon és partnerei, 1995 (Dél-Afrika).

Az iránymutatások információkat tartalmaznak az új technológia terjedelméről; a régi bevonat hideg őrlés útján történő őrlésével kapott aszfaltbeton-granulátum tulajdonságainak értékelése; aszfalt-szemcsés betonkeverékek előállításához használt adalékok; ezen keverékek összetételének kiválasztása; az aszfalt granulobeton tulajdonságainak értékelése; tesztelési módszerek; munka előállításának szabályai stb.

Az aszfalt-granulobetonra vonatkozó műszaki követelményeket is megadják.

1. ALAPFOGALMAK

1.1. A járda szerkezeti rétegeinek hideg regenerálásának (XP) technológiája a bevonat őrlése (egyes esetekben az alap egy részének elfogásával), főleg hideg őrlés útján; a képződött aszfaltbeton granulátum (AG) bevezetése, ha szükséges, új csontváz anyagot, kötőanyagot és szükség esetén egyéb adalékokat; az összes komponenst összekeverjük, hogy aszfalt-szemcsés beton keveréket (AGB keverék) kapjunk; eloszlása \u200b\u200bszerkezeti réteg formájában és tömörítés, amely után az AGB keverék aszfalt szemcsés betonmá (AGB) válik.

Ezeket a technológiai műveleteket általában útközben, speciális gépek összeköttetésével végzik.

1.2. Az alkatrészek keverését az út közelében félig álló helyzetben is elvégezhetjük. Ennek oka azonban a rés technológiai folyamat és a műveletek hozzáadása: az AG betöltése és szállítása a keverék előállítási helyére, egymásra rakása, betáplálása a keverő egységbe és az AGB keverék szállítása a telepítés helyére, ami a munkaköltségek jelentős növekedéséhez vezet.

1.3. Az XP technológia megkülönböztető eleme az aszfaltbeton járdarétegek monolitikus (folytonossági) csomagjának a vastagság egészére vagy egy részére történő helyreállítása az aszfaltbeton vagy az AG melegítése nélkül.

1.4. A regenerált réteg tetejére egy záró (védő) réteget vagy aszfaltbeton bevonatot fektetnek.

1.5. A régi bevonat repedéseinek a teljes mélységben vagy a legtöbb mélységben történő kiküszöbölése a regeneráció eredményeként kiküszöböli a bevonat rétegében visszatükröződő repedések megjelenését (repedések másolása). A járda megerősítésének hagyományos módszerével, amely magában foglalja a régi járda tetejére új rétegek felhelyezését, elkerülhetetlen a visszavert tükrök megjelenése.

2. OSZTÁLYOZÁS

2.1. Az AGB keverékek elkészítése során az AH-ba bevezetett új kötőanyag típusától függően ezeket a következő típusokra osztják:

A - kötőanyag hozzáadása nélkül;

E - bitumenemulzió hozzáadásával;

B - habosított bitumen hozzáadásával;

B - fűtött bitumen hozzáadásával;

M - ásványi kötőanyag (általában cement vagy mész) hozzáadásával;

K - komplex kötőanyag hozzáadásával (leggyakrabban bitumenemulzió és cement).

A felsorolt \u200b\u200btípusok AGB-jét számított jellemzői és az egyensúlyi struktúra kialakulásának (szerkezetképződés) sebessége alapján lehet megkülönböztetni.

2.2. A zúzott kő vagy kavics tömegszázalékától (az 5 mm-nél nagyobb kőanyag-szemcsék), amely az aszfaltbeton része, amelyből az AG-t nyerik, az AGB keverékeit zúzott kőre osztják, legalább 35% zúzott kőtartalommal és homokkal - kevesebb, mint 35%.

3. MŰSZAKI KÖVETELMÉNYEK

3.1. Az AGB fizikai és mechanikai tulajdonságainak - az út kategóriájától és a keverék típusától függően - meg kell egyezniük az 1. táblázatban megadottakkal.

1. táblázat

|

A mutató neve |

||||||||||||

|

típusú keverékekhez |

||||||||||||

|

1. A nyomószilárdság legalább MPa, 20 ° C hőmérsékleten, a következő életkorban: |

||||||||||||

|

a) 1 nap |

||||||||||||

|

b) 7 nap |

||||||||||||

|

2. Ugyanaz 50 ° C-on: |

||||||||||||

|

a) 1 nap |

||||||||||||

|

b) 7 nap |

||||||||||||

|

3. Vízállósági együttható, nem kevesebb |

||||||||||||

|

4. Víztelítettség térfogatban,%, nem több |

||||||||||||

3.2. Az AGB-keverék granulometrikus összetételének meg kell felelnie a GOST 9128-ban a porózus és erősen porózus zúzottkő keverékekre megállapított követelményeknek, kivéve a 0,071 mm-nél kisebb részecskéket, amelyek tartalma nem szabványosítva.

3.3. Az I-II. Kategóriájú utakon zúzottkőkeverékeket használnak, a III-IV. Kategóriájú utakon homokos AGB-keverékek megengedettek. Ha a zúzott kőkeverékek készítéséhez használt AH-ban a zúzott kőtartalom kevesebb, mint 35%, az AGB keverék elkészítéséhez a zúzott kő hiányzó frakciójának hozzáadása szükséges.

4. AZ ANYAGOKRA VONATKOZÓ KÖVETELMÉNYEK

Aszfalt granulátum

4.2. A keverékek szerves kötőanyaggal történő előállításához viszkózus és folyékony ásványolajat használnak. közúti bitumenmegfelel a GOST 22245 és a GOST 11955 követelményeknek.

4.3. A bitumen márkanevet a keverék típusától és az éghajlati zónától függően választják meg a 2. táblázat szerint.

2. táblázat

|

A keverék típusa |

Bitumenminőség az éghajlati övezethez |

||

|

BND 200/300 |

BND 200/300 |

BND 130/200 |

|

|

BND 90/130 |

BND 60/90 |

||

|

BND 90/130 |

BND 60/90 |

BND 60/90 |

|

Bitumenemulzió

4.4. Az E és K típusú keverékek előállításához emulziókat alkalmaznak, amelyek megfelelnek a GOST 18659 követelményeinek.

Az E típusú keverékekben az EBK-2, EBK-3 osztályok kationos emulzióit és az EBA-2, EBA-3 osztályok anionos emulzióit használjuk. Még előnyösebbek a kationos emulziók.

A K típusú keverékek elsősorban az EBK-3 osztályba tartozó kationos emulziókat használnak.

4.5. Az M és K típusú keverékek előállításához a GOST 10178 követelményeinek megfelelő legalább 400-as portlandcementet használják ásványi kötőanyagként.

Kő, homok, ásványi por

4.6. Ha növelni kell az AGB keverék zúzott kőtartalmát (lásd a 3.3. Szakaszt), akkor az AH-ba a GOST 8267 követelményeinek megfelelő zúzott kő kerül hozzáadásra.

4.7. Az AHB keverék granulometrikus összetételének beállításához az AHB porozitásának csökkentése érdekében néha tanácsos homokot és (vagy) ásványi port adni az AH-hoz. Ezeknek az anyagoknak meg kell felelniük a vonatkozó GOST követelményeinek:.

4.8. A B típusú kivételével minden típusú keverék elkészítéséhez bizonyos esetekben vizet kell hozzáadni. Általában ivható vizet használnak.

5. HATÁLY ÉS HATÁLYOK

5.1. Az XP technológia a leggazdaságosabb technológia a nem merev járda eredeti szilárdságának helyreállításához vagy megerősítéséhez.

Az XP technológia alkalmazásának jelzése a burkolat monolit rétegeinek törött blokk állapota. A repedés az út üzemeltetésekor alakul ki alacsony hőmérsékletek és mozgó járművek ciklikus hatásainak hatására. Ezt kíséri az erő csökkenése. útépítés.

5.2. A felületen gyakran nincsenek látható repedések (kivéve a keresztirányú hőmérsékletet), bár a burkolat megerősítést igényel. Ez azzal magyarázható, hogy a monolit rétegek csomagjának talpán kialakuló kimerülési repedések fejlesztésük során még nem értek el a bevonat felületét.

Az első megközelítésben a burkolat monolit rétegeinek csomagjának látens repedésének mértéke annak rugalmassági modulusával megítélhető, amelyet az útépítés tényleges (mért) általános rugalmassági modulusa és a szerkezeti rétegek kiszámított jellemzői alapján számítanak az ODN 218.046-01 szerint. Ha a kiszámított modul 10 ° C-on () kevesebb, mint 1100 MPa, akkor feltételezhetjük, hogy a burkolat monolit rétegeinek törött tömbszerkezete vagy annak közelében van. Ennek további megerősítése az egyenlőtlenség

Hol van a monolit rétegek csomagolásának számított modulusa 20 ° C-on

5.3. Az XP technológiát használó javítási munkákat egy megfelelő projekt kidolgozása előzi meg.

5.4. A regenerált réteg vastagsága nem lehet kevesebb, mint 6 cm, a felső határot pedig a réteg tömörítésének lehetősége korlátozza.

5.5. A munkát legalább + 10 ° C környezeti hőmérsékleten végzik. A könnyű szitálás nem akadálya.

6. KÖZÖS ruházat kialakítása

6.1. A meglévő megerősítésre szoruló utak többsége torzított keresztirányú profilral és hosszanti egyenetlenséggel nem kielégítő, ami befolyásolja a közlekedés kényelmét és biztonságát, és bonyolítja a járda karbantartását, különösen télen. Ezért a projektnek intézkedéseket kell tartalmaznia a lefedettség szintjére.

6.2. A kezdeti adatok összegyűjtésének szakaszában a következőket kell elvégezni: a járda szilárdságának értékelése az ODN 218.046-01 vagy a BCH 52-89 szabvány szerint; magmintavétel a monolit járdaréteg csomagolásának hossz- és keresztirányú vastagságprofilja és az ezekben a rétegekben szereplő aszfalt típusának meghatározására; kútfúrás a járda fennmaradó szerkezeti rétegeinek vastagságának meghatározásához és alkotó anyagaik - beleértve a talajt - állapotának felméréséhez altalaj és alapok; digitális terepmodell létrehozása.

6.3. Olyan utakon, amelyek számított tervezési terhelési intenzitása\u003e 2000 egység / nap, a regenerált réteget felső monolit alaprétegnek kell tekinteni, amelyre egy kétrétegű aszfaltburkolatot kell fektetni, teljes vastagságuk 9-10 cm.

Naponta 5002000 egységnyi utakon a regenerált rétegre 4-5 cm vastag sűrű aszfaltbeton egyrétegű bevonatot lehet felhordani.

Naponta 500 egységgel rendelkező utakon a regenerált réteget bevonatrétegnek kell tekinteni, amelyen a felületkezelést el kell végezni.

6.4. Tekintettel a regenerált réteg tetejére szánt bevonat típusára és vastagságára, kiszámítsa annak vastagságát az ODN 218.046-01 szerinti megengedett rugalmas alakváltozásnak megfelelően, figyelembe véve a szükséges rugalmassági modulust, a regenerált réteg alapjául szolgáló réteg kiszámított teljes rugalmassági modulusát és a regeneráló réteg rövid távú rugalmassági moduljának hozzávetőleges értékét. megfelelő tervezési hőmérsékleten.

A regenerált réteg szakítószilárdságát ellenőrizzük 0 ° C bevonási hőmérsékleten történő hajlítás során.

A rövidtávú rugalmassági modulus () és az átlagos szakítószilárdság hozzávetőleges kiszámított értékeit hajlításkor (), 0,1 s terhelési expozíciós időnél, különféle típusú AGB keverékekhez a 3. és a 4. táblázatban adjuk meg (a jövőben meg kell határozni).

3. táblázat

|

A hideg regeneráció (hideg újrahasznosítás) egy olyan út helyreállítási módszere, amelynek termikus és fáradtságos repedése van, az öregedés eredményeként kialakult repedések, rozsdák, lyukak és dudorok, valamint a bevonat integritása, a lamináció, a mosás és a rétegek közötti kötőanyag elvesztése. A hidegregenerációs technológia a régi bevonatok és járdaanyagok új alapokra történő feldolgozása, miközben javítja a teherbírást, újra profilozást és a váll megerősítését. A kötőanyag-alapú újrahasznosító réteg elég erős ahhoz, hogy a rakományt megtartsa forgalom és elég rugalmas, hogy megakadályozzák a visszavert repedések behatolását az alaptól a felső rétegig.

A hideg regenerációs módszer fő előnyei: A forró újrahasznosítással ellentétben a régi bitumen tulajdonságai hevítéskor nem romlanak, ami befolyásolja a bevonat élettartamát is. A hideg újrahasznosítás különösen vonzó az aszfalttelepektől távol eső területeken. A hideg regenerációs folyamat több egymást követő szakaszból áll: a bevonat és az alap koherens rétegeinek őrlése hidegen; bevezetés a kapott laza anyagba - aszfaltgranulátum, a kapott keverék eloszlása \u200b\u200ba járda alatti rétegre. Ezeket a technológiai műveleteket általában útközben, speciális gépek összeköttetésével végzik. Az optimális gép a Roadtec univerzális marógép, az RX - 700-4 CIR hideg újrahasznosító készlettel kiegészítve. A hideg-újrafeldolgozók fõ munkatestét egy maró- és keverõhenger dobja nagyszámú speciális marógéppel. Amikor a gép egy forgó maró- és keverőhengerrel mozog, vizet injektálnak a keverőkamrájába, amelyet egy tartályjárműből vezetnek egy rugalmas tömlőn keresztül. A vízmennyiséget pontosan adagolja egy mikroprocesszoros vezérlésű szivattyú, a forgó dob jól keveri azt a maróhenger által összetört anyaggal, így a kapott keverék nedvességtartalma optimális a tömörítéséhez. A folyékony kötőanyagokat ugyanúgy közvetlenül a keverőkamrába adjuk. A kötőanyag egy külön, speciálisan kialakított elosztóvezetéken keresztül lép be a keverőkamrába. A porkötő anyagokat általában az újrahasznosító előtt eloszlatják egy réteggel, amelyet egy meglévő út felületére hordnak fel. Az újrahasznosító, a meglévő burkolatot por-kötőanyaggal őrölve, összekeverjük zúzott anyaggal és hozzáadott vízzel egy lépésben. A hideg őrlés során kapott keveréket aszfaltburkolóval fedjük le. Az anyag tömörítéséhez henger szükséges, amelynek hengereinek egyikének vagy mindkét sima kötszerének rezgése van. A végén a pneumatikus korcsolyapálya végzi a réteg megmunkálását, hogy felületének egyenletes textúrája legyen.

Különböző típusú felületkezelések léteznek. úttest:

Az átvételi ellenőrzéseket és teszteket a következőkre hajtják végre: |