Az aszfaltból készült utak eszközének technológiája. Hogyan járó utak

Aszfaltbeton járda: Általános információk

Az első aszfaltbeton járdákat Kr. E. 600 évben Babilonban építették. A bitumenből készült bevonatok építését csak a 19. században kezdték újra Nyugat-Európában, majd az Egyesült Államokban. Az oroszországi aszfaltbeton járda első szakaszát 1928-ban a Volokolamski autópályán építették.

Az aszfaltbeton burkolatnak számos pozitív tulajdonsága van, és magas szállítási és működési mutatói vannak: lassú kopás nehéz járművek hatására; viszonylag nagy szilárdság és ellenállás az éghajlati tényezőkkel és a vízzel szemben; higiénia (nem porolja, és könnyen tisztítható a portól és szennyeződéstől); javítás és könnyű javítás.

Az aszfaltbeton burkolatot olyan utakra fektetik, amelyek hosszanti lejtése legfeljebb 60 ppm. A keresztirányú lejtőt 15-20 ppm-en belül írják elő.

Az aszfaltbeton járdaszerkezetek folyamatosan változnak, mivel a forgalom terhelése és a forgalom intenzitása folyamatosan növekszik. Már 20-30 évvel ezelőtt a magas kategóriájú utakon 10–12 cm vastagságú kétrétegű aszfaltbeton járdakat használtak 18–25 cm hosszú kavics alapon. Most ezek az építmények csak alacsonyabb (IV és V) kategóriájú utakra alkalmasak, a II. És I. kategóriájú utakon a szerkezetek erősebbé váltak. Az alapban a sovány (hengerelt) betont egyre inkább használják 20-35 cm vastagságban, és a lerakott aszfalt teljes vastagsága 18-25 cm.

Az aszfaltbeton járda élettartama nem csak az aszfaltbeton minőségétől, hanem a kivitelektől is függ útburkolat. Az azonos minőségű aszfaltburkolat másképp működik különféle okokból. Tehát a monolit cementbeton alapokra fektetett aszfaltbeton járdakon repedések jelentkeznek a bevonó anyagok és az alap termofizikai összeférhetetlensége miatt, vagyis a cementbeton alapok kötései és repedései megismétlődnek az aszfaltbeton bevonatokban.

A zúzott kő alapoknak nincs ez a hátránya, azonban egyenetlen zsugorodásnak vannak kitéve a kavicsos szemek kölcsönös mozgása következtében, a forgalmi terhek többszörös befolyása alatt.

A járda kiválasztott kivitelével kapcsolatban ki kell választania a típust aszfaltkeverék. Az aszfaltkeverékek bevonatát száraz időben kell elhelyezni. Az aszfalt lerakását (aszfalt) legalább + 5 ° C környezeti hőmérsékleten kell elvégezni. Az aszfalt lerakását (aszfaltozást) mechanikusan, aszfaltburkolóval és manuálisan is el lehet végezni.

A nyaralók és garázsszövetkezetek utcáinak lerakása és helyreállítása, fejletlen forgalmú utak, aszfaltútforgácsok az utak újjáépítésének progresszív módszere. Az alacsony költség és a nagyobb pusztulási ellenállás miatt, mint a zúzott kőhez, a homokhoz. Az aszfaltúti morzsának nagyobb sűrűsége van, bitumentel van telítve, amely kiegészítő összekötőként és tömítőelemként szolgál, amely lehetővé teszi az út sokkal hosszabb élettartamát.

A nyaralók és garázs-társaságok utcainak feltöltésére a legjobb anyag az aszfalt morzsja. Az aszfalt morzsjának előnye, hogy sokkal sűrűbben fekteti le, mint a homok és a kavics. Az aszfalt morzsáját a lerakódás után az autó kerekei olyan nagy mértékben gördítik le, hogy aszfaltosá váljon. Az aszfaltos morzsával borított út jobban ellenáll a homályosodásnak és a víz más károsodásainak. A morzsában lévő bitumen további kötő- és tömítőelemként szolgál, amely lehetővé teszi az út számára, hogy sokkal hosszabb ideig szolgáljon, mint a homokkal és kavicsokkal borított út.

Töltési és helyreállítási technológia, földút:

Az aszfaltdarabok lerakása előtt a szinteket elvégezzük egy földgyalu segítségével, leütjük az útvonalakat, profilozjuk az alapot, és elérjük a szükséges egyenletességet. Miután elérte az alap egyenletes rétegét, az útforgácsot az egész út mentén kiegyenlítette, profilozza a lejtőket. Az azonos rétegvastagság egyenletes lefedése. A végső szakaszban a tömörítést egy úthenger segítségével hajtják végre, ezáltal nagy sűrűséggel és ellenálló képességgel érik el az eróziót és más károkat a víz hatása alatt.

Az úthenger tömörítése után az új út használatra kész.

Az alap felszerelése előtt be kell szerelni oldalkövek és járdaszegélyeket. A járdák aszfaltbeton burkolatának alapjai kavicsból, salakból, téglából, valamint egyéb épületek és építmények lebontásából származó hulladékokból készülnek. A zúzott anyagot szintén használják alapanyagként. régi aszfaltbeton (morzsasfalt). Az alap vastagságát általában 10-15 cm-re írják elő, a talaj tulajdonságaitól függően. Az alapanyagot a kívánt vastagságú réteggel kiegyenlítik, majd hengerekkel tömörítik kő vagy salak finomságának megszórásával és összetörésével.

Az alap felszerelése előtt be kell szerelni oldalkövek és járdaszegélyeket. A járdák aszfaltbeton burkolatának alapjai kavicsból, salakból, téglából, valamint egyéb épületek és építmények lebontásából származó hulladékokból készülnek. A zúzott anyagot szintén használják alapanyagként. régi aszfaltbeton (morzsasfalt). Az alap vastagságát általában 10-15 cm-re írják elő, a talaj tulajdonságaitól függően. Az alapanyagot a kívánt vastagságú réteggel kiegyenlítik, majd hengerekkel tömörítik kő vagy salak finomságának megszórásával és összetörésével.

Az aszfaltbeton burkolat vastagsága általában 3-4 cm, a negyed és udvar bejáratánál az aszfaltbeton réteg vastagságát legalább 5 cm-re emelik. A járdaburkolatok beépítéséhez homokos vagy finomszemcsés aszfaltkeverékeket használnak. Az aszfaltbeton tömörítéséhez használjon kis osztályú vibrációs lemezeket vagy tömörítőket.

A játszótér aszfaltosítása

betűméret: 12.0pt; betűtípus-család: "times new roman\u003e Aszfalt alapot építenek a teniszpályák, röplabda, kosárlabda és egyéb sportpályák speciális sportfedésére. Egy ilyen bázis építése a következőket foglalja magában:

- Földmunka (a "vályú" előkészítése). A talaj feltárása és eltávolítása a szükséges magasságra, általában a zúzott kő alapmagasságához. A talaj tervezése, kiegyenlítése a vályú belsejében; Oldalkövek, járdaszegélyek és vízelvezető rendszer beépítése a telek kerületére; 10-20 cm vastag homokalj elrendezése, ha a talaj agyagot tartalmaz; A zúzott kő alap elrendezése 15-18 cm vastagságban, a zúzott kő frakcióiból 40x70 és 20x40. A zúzott kő helyett alkalmazható fr. 40x70, fekete zúzott kő, és a felső rétegben - kis aszfaltdarab. Javasolt a zúzott kő alap megbízhatóságának növelése, és további szűrést végezzen szitálással. Beágyazott alkatrészek szerelése az állványokhoz; A felső réteg finomszemcsés „G” típusú aszfaltkeverékből készül, teljes vastagsága 8 cm, az aszfaltot két, 4 cm-es rétegben fektetik. A víz elvezetéséhez a pálya felületéről az alapot rövid oldalról 0,5 - 1 side lejtőn kell beállítani; Az aszfaltfúrási technológia sajátosságai miatt lehetetlen az alap tökéletes egyenletessége elérni. Ezért a sportpadló lefektetése előtt az alapot speciális keverékekkel kell kiegyenlíteni.

Buldózer "href \u003d" / szöveg / kategória / bulmzdozer / "rel \u003d" könyvjelző "\u003e buldózer vagy más gépek. A legnagyobb talaj-tömörítést a legkevesebb munkaerő-felhasználással egy adott talaj optimális nedvességtartalma mellett érik el. Ezért a száraz talajokat meg kell nedvesíteni, a vizet pedig le kell engedni.

A talajt tömörítik olyan szakaszok (markolatok), amelyek méreteinek elegendő elemet kell biztosítaniuk a munka elvégzéséhez. A munka előtti növekedés a meleg időben történő tömörítésre előkészített talaj kiszáradásához vezethet, vagy pedig esőben vízcseppekhez vezethet.

A legnehezebb a talaj tömörítése az alapok vagy árok sinususának utántöltésekor, mivel a munkát szűk körülmények között végzik. Az alapok vagy csővezetékek károsodásának elkerülése érdekében a szomszédos talajt 0,8 m szélességű vibrációs lemezek, pneumatikus és elektromos döngölők segítségével tömörítik 0,15 ... 0,25 m vastagságú rétegekkel. Produktívabb módszereket, például önmozgató vibráló lemezeket és másokat használnak, ha a padló alatti tömítés tömítése.

A tömörítő gépek áthatolása enyhe átfedéssel történik, hogy elkerüljük a nem konszolidált talaj átjutását. Az egy helyen történő áthatolások számát és a réteg vastagságát a talaj típusától és a talaj tömörítőgép típusától függően kell meghatározni, vagy empirikusan kell megállapítani (általában 6 ... 8 behatolás).

Azokat a töltéseket, amelyeknek nem állnak magas követelményei a talaj sűrűségének, a talaj kitöltésekor járművekkel lehet lezárni. A munkavázlatot úgy állítják össze, hogy a megterhelt szállítás a megszórt talajréteg mentén mozogjon.

100% "style \u003d" szélesség: 100,0%; szegély-összeomlás: összeomlás; szegély: nincs "\u003e

Egyes anyagok és késztermékek jellemzői

név

Rugalmassági modulus, N / mm2

aszfalt

1000 – 7000

beton

20000 – 40000

acél

200000 – 210000

üveggyapot

69000

Poliészter szál

12000 – 18000

Poliészter Hatelit georácsok

7300

Bazalt georácsok

35000

A fenti adatoknak a fenti helyzetekből történő elemzésével megérthetjük, hogy miért működnek olyan anyagok, mint az üveg, acél vagy bazalt az aszfaltbetonnal együtt, mint a poliészter.

Az üvegszál, az acél, a bazalt és az aszfaltbeton rugalmas moduljai közötti különbség problémákat okoz a közöttük lévő tapadási szilárdságban. Az említett anyagokkal történő megerősítés akkor lehetséges, ha az erősítő anyag az autópálya teljes szélességén meghosszabbodik, és annak szélei mentén megfelelő rögzítést biztosítanak. Ellenkező esetben a vasalást egyszerűen kihúzzák az aszfaltbetonból.

Vannak példák az üvegszálas háló használatára aszfaltbeton megerősítésére, elégtelen hosszúságú hálószemcse beágyazással az aszfaltbetonba. A háló és az aszfaltbeton közötti megengedett tapadási erők túllépésre kerülnek, a háló és az aszfaltbeton elválasztódik, és a dinamikus szállítási terhelések hatására megjelennek a háló és az aszfalt közötti relatív mozgások, amelyek az üvegszál teljes pusztulásához vezetnek. Ezt a magréteg felvételekor derült fényre, amikor több éves működés után csak az üvegszál maradt az üvegszálból.

A megerősítő anyagot nem szabad befolyásolni a mozgó járművekből származó dinamikus terhelések, különben a megerősítés a szerződéses időszakban nem fog megfelelően működni. A tanulmányok kimutatták, hogy az üvegszál gyengén tolerálja a dinamikus terheléseket. A vizsgált üvegszálas hálózatok törési szilárdsága a kiindulási érték 20-30% -ára esett vissza 1000 terhelési ciklus után, és egyikük sem tette ki 5000 terhelési ciklust, míg a Hatelit 6000 ciklust sikeresen ellenállt.

Az üvegszál erősítő háló vizsgálata számos körülmények között kiábrándító eredményeket mutatott. Két különböző útszakaszon megvizsgálták az üvegszállal megerősített és négy évig erősítetlen aszfaltbeton viselkedését.

Az első szakaszban az üvegszállal megerősített bevonat sokkal több repedést mutatott az úttestben, mint a megerősítés nélküli.

A második szakaszban a végső vizsgálat rámutatott, hogy nincs-e repedés az átmeneti zónában mind a megerősített, mind a megerősítetlen bevonatnál. Ugyanakkor az üvegszál háló nem akadályozta meg a repedések megjelenését a régi vasútvonalakkal való kereszteződés zónájában.

Ezért a tanulmányok eredményei alapján nem ajánlott üvegszálas háló használata repedéstörő megerősítésként.

A megerősítő aszfaltbeton járdák megválasztásának legkomolyabb megközelítését a repülőterek kifutópályáinak építésekor kell figyelembe venni. aszfalt bevonat. Végül is, az úttest aszfaltjában lévő mélyedések lassítják a járművezetőket, és csak néha károsítják az autó felfüggesztését. A futópálya aszfalt integritásának megsértése közvetlen út vezet katasztrófához az emberi veszteségekkel.

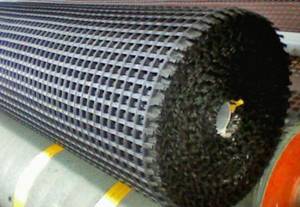

Az aszfalt megerősítéséhez a legjobb választás az üvegszál hálóval összehasonlítva a Hatelit erősítő háló. Az ilyen típusú háló meglehetősen magas műszaki és gazdasági mutatókkal rendelkezik:

- az aszfaltbeton vastagságának jelentős csökkentése; a repedésállóság legalább háromszorosára növekszik; növeli a lefedettség erőforrását és alacsonyabb karbantartási költségeket.

Az üvegszálas erősítőhálók alacsony fizikai és mechanikai tulajdonságaik, valamint az aszfaltbetonban repedések képtelenségének megakadályozása miatt nem adtak pozitív hatást.

Annak ellenére, hogy folyamatosan fejlesztenek új típusú üvegszál erősítő hálókat, hatékonyságuk és állandóságuk jelentősen alacsonyabb, mint a Hatelit típusú poliészter hálózatoké.

A leghatékonyabb georácsok a Hatelit S rácsok, az alábbi mutatók szerint:

- a hálók megerősítő menetei poliészterből készültek, és az üvegszál menetekhez képest nemcsak a vízszintes síkban fellépő feszültségeket érzékelik, hanem több függőleges terhelés hatására is. A poliészter szálak ellenállnak a függőleges feszültségeknek és deformációknak. Az üvegszálak nem érzékelik a függőleges deformációkat és feszültségeket; már a gyárban a hálót bitumennel kezelik, amely jó tapadást biztosít az aszfalthoz; egy összetett anyag. A hálóknak a megerősítő meneteken kívül geotextília van, amely biztosítja a háló tervezési helyzetét fektetés közben további műveletek nélkül; az erősítőhálók cellaméretének meg kell egyeznie a zúzott kő legnagyobb részének kétszeresével. Finomszemcsés aszfaltbeton esetén az optimális szembőség 40x40 mm.

Azt is meg kell jegyezni, hogy a minták dinamikus hajlítási tesztjein 10 MPa maximális szakítószilárdság mellett a Hatelite C mintában a minta meghibásodása előtti ciklusok száma 13-szor nagyobb, mint a bazalt hálóval rendelkező minták esetében. A tömörítőhenger háromszoros áthaladásával a bazalt háló majdnem 50% -os szilárdságot veszített (Hatelit S - 10%), és 5 áthaladással - 60% (Hatelit S - 13%). Így nyilvánvaló tendencia, hogy a bazalt háló elveszíti erejét, csökken a deformációs képessége és megszakad a tömörítési ciklusok számának növekedésével vagy a nehéz járművek egyszerű áthaladásával. útépítés. Összehasonlításképpen: a Hatelit C-vel a mechanikai sérülési együttható még ötszörös tömörítés mellett is elfogadható tartományban maradt - nem haladta meg az 1,15-et.

A nyíróstabilitással kapcsolatos tanulmányok kimutatták, hogy a Hatelit C-vel rendelkező mag esetében ez 34 kN / m (a jó bitumen impregnálás, a fémhálósodás és a hálóra lerakódott nemszőtt anyag tömörítése miatt), és a bazalt hálóval rendelkező mag esetében a nyírási ellenállás 6 kN / m volt a minimálisan megengedett értéknél 15 kN / m.

Ezen túlmenően a Hatelit S háló felhelyezésekor a bitumenemulzió 70% -a fogyaszt 0,3–0,5 l / m. négyzetméter, és amikor bazalt rácsot fektetünk - 1,0–1,2 l / m. sq.

Végül meg kell jegyezni, hogy a Hatelit S georács Oroszországban és Ukrajnában van tanúsítva. Ezen felül Ukrajnában van " Technológiai előírások használjon Hatelit 40/17 C hálót az aszfalt megerősítéséhez. ”

Út megerősítése: | Hatelit S georács tekercsekben: |

|

|

Hatelit 40/17 C georács: | Aszfalt fektetése a Hatelit 40/17 C georács felett: |

|

|

Ha saját autójával érkezik a házhoz, akkor előbb-utóbb belefáradhat, ha csak a ház tornácán helyezkedik el. Úgy gondolja, itt az ideje, hogy egy helyhez kötött parkolót építsen a „vas lóhoz”, amely megvédi a meleg napsütéstől és a csapadéktól a nyári vakáció alatt. A legegyszerűbb és leggyorsabb végrehajtás az autó parkolása az országban, egy lombkoronával ellátott platform formájában. Beszéljünk arról, hogyan lehet ilyen parkolót felépíteni, és hogyan válasszuk ki annak anyagait.

Parkolási hely kiválasztása

Az autó "pihenésének" helyét egy sík platformon kell elhelyezni. A parkolás lejtése kategorikusan nem megfelelő, mivel ezt követően folyamatosan le kell helyeznie az autót a kézifékre, kövekkel vagy téglákkal kell felszerelnie a kerekeket, és csak aggódnia kell, hogy az autó erőfeszítései ellenére elhagyja az Ön engedélyét. Ennek ellenére a helyszínen enyhe lejtést kell biztosítani. Tehát az autót könnyebben lehet behívni a parkolóba. Vegye figyelembe azt is, hogy a telek nem egy alföldön, hanem kissé a talajszint felett található. Akkor az esővíz és a hó nem stagnál itt.

Telephely eszköz

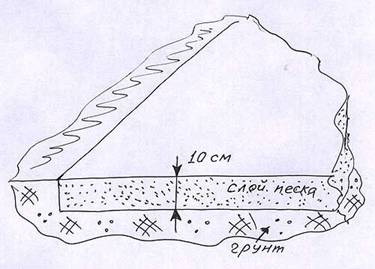

A telek építése a kiválasztott helyszínen egy 10-20 cm vastag talajréteg eltávolításával kezdődik, és egy homok- vagy kavicspárnát öntünk és tömörítjük ebbe a kis gödörbe.

Beton esztrich

Ha a talaj a helyszínen elég stabil, és nem esik szezonális változások alá, akkor megállhat beton esztrichmegerősített megerősítés. Ehhez a telek kerületére a kívánt magasságú szélezett deszkákból készült fa zsaluzatot kell felszerelni. Körülbelül 5 cm vastag betonréteget öntünk a homokba, amelyre azonnal, a megszilárdulás megvárása nélkül egy megerősítő hálót helyezünk. Fentről ismét betonnal öntik.

A betonfal vastagságának legalább 10 cm-nek kell lennie, de ha az autó nagy és nehéz, akkor jobb ezt a számot növelni. Annak ellenére, hogy a beton 2-3 nap alatt elkészül (ebben az időben lehetséges a zsalu eltávolítása), még mindig nem lehetséges a működtetése. Várjon még egy hónapot, amíg a beton el nem éri a végső szilárdságát - akkor képes lesz megtartani a gép súlyát.

Burkolólapok

Abban az esetben, ha a talaj duzzad, akkor egy év elteltével a terület betonfelülete repedhet, tehát másik lehetőséget kell választania. Jó választás lehet burkolólapok, amely az egymás közötti rések miatt lehetővé teszi a nedvesség jobb elpárolgását a föld felszínéről, és a parkoló alapja kevésbé elveszik.

Az ilyen lapok teljesen különböző textúrájú és színűek - a fa vagy a kő adott fajtájára stilizálva. A parkoláshoz jobb a "gránit" lapok használata.

A burkolólapokat nagyon egyszerűen lehet elhelyezni - egy tömörített zúzott kőpárnára vagy egy homok- és cementrétegre. Más kötőanyagokra, például ragasztóra nincs szükség. A burkolólapot egy speciális gumi kalapáccsal a felületre szegezik és szorosan tapadnak az alaphoz. A csempe lerakása után tanácsos a szegéllyel határolni. Burkolólapok, burkolókő, természetes kő, klinkertégla helyett burkolásként használható.

![]()

Kavics dömping

Tágulható talajok esetén a talaj felületére közönséges törmeléket is lehet használni. Elegendő egy ásott lyukat kitölteni egy réteg törmelékkel, és a parkoló készen áll.

Gyep reszelni

És ez egy lehetőség a környezetbarát bevonatok szerelmeseinek, amelyek tökéletesen illeszkednek a természeti tájhoz. Az ökoparkolás egy speciális merev műanyag rács, amely megteremti az alapot a talajhoz, amelybe a gyepfű be van vetve.

A polimer rács egyenletesen elosztja a gép súlyát az egész platformon, így a fűben nem alakul ki kerék, és a gyep mindig ápoltnak tűnik. Az ökoparkolás előnyei - tartósság (25 évig), vízlerakás, fagyállóság. A rács nem igényel karbantartást a teljes használat ideje alatt, viszont viszonylag drága.

Lombkorona a telek felett

Függetlenül attól, hogy melyik bevonatot preferálja a parkoláshoz, nem kívánatos, ha csapadék és napfény számára nyitva hagyja. A modern építőipari piac óriási választékot kínál a mennyezeti menedékek számára. A lombkorona nagyon népszerű, ez egy könnyű szerkezet, acélvázból és tetőből - polikarbonát, pala, fémcserép, hullámosított padló.

Az ilyen formatervezési mintákat készen értékesítik, vagy részekben is megrendelhetők. Ha van kívánság, akkor az ilyen lombkorona önállóan is elkészíthető. Ehhez támogatásra és keresztirányú fémcsövekre van szükség, amelyekből keret készül hegesztéssel vagy csavarokkal. Fent felülről a tetőt deszkák, pala vagy tetőfedő borítja - attól függően, hogy van-e raktáron.

Így a vidéki házban egy kocsi alatt történő parkolásnak nagyon sokféle formája lehet, kezdve őszintén urbanisztikus formában (betonplatformmal és polikarbonát lombkoronggal) a legtermészetesebbig (ökológiai parkolás fakerettel). A lényeg az, hogy meg tudja védeni az autót a külső negatív tényezőktől, és illeszkedik az Ön webhelyének általános stílusához.

Mielőtt a közúti kopásról beszélnénk, meg kell vitatnunk az alapokat aszfalt járda és megtudja, miért használnak tömítő, kopásálló bevonatot a felületén. Minden jó mester elmondja neked, hogy nagyon fontos, hogy jól megértsük azokat az anyagokat, amelyekkel foglalkozunk.

Az aszfalt tartósságáról és fenntarthatóságáról ismert. Az ereje teszi útburkolatok a legjobb lehetőség a leggyakoribb járdákerős kopásnak kitéve. Oroszországban a kormány megbízhatósága és tartóssága szempontjából az aszfaltburkolatot részesíti előnyben. Ha az aszfalt helyesen van lefektetve, akkor 20-25 éven belül nem kell azt cserélni. Az aszfalt is népszerű választás olyan projektekhez, mint például a belépési utak, parkolók, járdák, kifutópályák és még sok más. Aszfalt mindenütt megtalálható. Az aszfalt az ország egyik leginkább újrahasznosított anyaga, papír és műanyag után. Az aszfaltburkolat körülbelül 80% -át újrahasznosítják az ártalmatlanítás után. Kétségkívül, ha anyagra keres megbízható járdát vagy autópályát, éppen ez az anyag, amelyet újra és újra fel lehet használni, tehát a burkolás a legjobb választás.

Miből készül az aszfalt?

Az utak aszfaltozása kőből (aggregátum), homokból, számos adalékanyagból és folyékony (olajtermékek) aszfaltból áll. A folyékony aszfalt ragadós fekete anyag, amelyet kötőanyagként használnak az aszfaltburkolaton. A természetben az anyag viszkózus, de félszilárd formában található meg. Az aszfaltra használt másik általános kifejezés a bitumen.

A keverék általában 90–95% adalékanyagot és homokot tartalmaz, amelyek 5–10% aszfaltot vagy bitumenet tartalmaznak. Magas viszkozitása miatt az aszfaltbevonat megköti az aszfaltot alkotó anyagokat, ugyanakkor megőrzi a viszkozitást egy ideig. A hideg aszfalt kevésbé rugalmas útfelület-anyag. Rugalmassága az aszfalt egyik erőssége, mivel lehetővé teszi a felület alkalmazkodását a változó gyártási körülményekhez és időjárási viszonyokhoz, amelyek állandóan megváltoztatják az alatta lévő felületet. Az aszfalt másik fontos képessége a víz visszadobása. Ez azért fontos, mert a víz, mint tudjuk, a terület aszfaltozásának legnagyobb ellensége. A víz az oka annak, hogy oly sok aszfaltburkoló vállalkozó marad az üzleti életben.

Hogyan készül az aszfalt?

Az utak burkolásának első lépése az adagolás. Itt, az aszfaltkeverék összetételétől függően, az aszfalt összes alkotórészét övmérleg segítségével megmérjük. Az övmérlegek lehetővé teszik az anyag egyidejű mérlegelését és a gyártás következő szakaszába történő továbbítását.

A második lépés az adalékanyag szárítása. Forgó dobot használunk az adalékanyag körülbelül 300 fokos hőmérsékleten történő szárításához. Az adalékanyag megszárítása után ismét lemérjük, mivel a szárítás megváltoztathatja annak tömegét. Az előmelegített vagy szárított adalékanyagot ezután szitálják és speciális tartályokban tárolják.

Ezután az adalékanyagot átvisszük a keverőbe. Ide adunk egy kötőanyagot vagy folyékony aszfaltot, amelyet egy fűtött tartályban tárolnak, hogy folyékony maradjon és keverésre alkalmas. Amikor adalékanyag van a keverőben, az aszfaltot adagolják a keverőbe az előre beállított áramlási sebességnek megfelelően, amelyet az aszfaltbevonat készítmény alapján számítanak ki. Az adalékanyagot és a kötőanyagot alaposan összekeverik, hogy burkolásra alkalmas anyagot kapjanak.

Amikor a forró aszfaltburkolat készen áll, fűtött tartályban tárolják. A legtöbb aszfaltgyártónak számos nagy kamra van a különféle receptek szerint elkészített aszfalt tárolására. Az aszfaltot forró állapotban tárolják mindaddig, amíg dömperekkel nem szállítják a munka helyére. Attól a pillanattól kezdve, amikor az aszfalt elhagyja a növényt, és a teljes lerakási folyamat során az aszfalt magas hőmérséklete megmarad. Ha az aszfaltkeveréket lehűtjük, akkor nem lehet a kívánt sűrűségre hengerezni.

Aszfaltálás és a felület előkészítése

Meg kell jegyezni, hogy jóval az aszfalt lerakása előtt az előkészítő munkák tengerét végzik. Valójában, ha az aszfalt nem illeszkedik az átfedésbe (a meglévő aszfaltréteg felett), akkor a talaj előkészítéséhez aszfaltra van szükség, amely a befejezett aszfaltburkolat tartósságának a legbefolyásosabb tényezője. Megfelelő tisztítás földmunkaA talaj tömörítő és párnázó anyagai kritikus fontosságúak, és sok tudást igényelnek. Alapvető párnázó anyagként a saját egyedi receptje szerint elkészített döngölt kő és / vagy bitumen alap is felhasználható. Megfelelő párnázó réteg nélkül a kemény bevonat tartóssága jelentősen csökken.

Mielőtt aszfaltot felhordna a kész felületre (különösen, ha ez egy létező aszfalt felület), elő kell készíteni az alapot egy vékony réteg folyékony kötőanyag-aszfalt (forró és ragacsos bitumen) permetezésével kátrány segítségével. Ez az oldat erős kötést biztosít a szilárd aszfaltréteg és az alatta levő felület között.

Amikor a keveréket elosztják az építkezésen, azt a járólap lefekteti és aszfalthengerekkel hengereli. Amellett, hogy aszfaltot felrak egy megfelelően előkészített felületre, az utolsó az aszfaltburkolat minősége nagymértékben függ az aszfaltkeverék minőségétől és annak tömörítésétől. Az aszfalt megfelelő tömörítésének biztosítása érdekében a megfelelő gördítési módszereket kell alkalmazni.

Amikor az aszfaltot az útra gördítik, hagyni kell, hogy megszilárduljon. Az aszfaltkeverék megkeményedése előtt legalább 24 óra szükséges. Ha az időkeretet nem tartották be, és az aszfaltot idő előtt üzembe helyezték, akkor az eredmény rossz minőségű bevonatot eredményez. Aszfalt keverék jó gördülést kell végezni a megfelelő súly alatt, amelyet az aszfaltfelület vastagsága határoz meg.

Amikor az aszfaltot burkolták, hengerelték és megszilárdultak, ki vannak téve az idő és az időjárás hatásainak. Idővel az állandó eső, hó, hő, hideg és mások folyamatos hatása alatt az útfelület és az alatta lévő felület lassan deformálódni kezd, ami repedéseket és egyéb károkat okoz az út felületén. Az aszfalt karbantartása - ideértve a védőbevonat felhordását, a repedések és a lyukak kijavítását - mindez felhasználható a tíz vagy annál hosszabb aszfalt élettartamának megóvására és meghosszabbítására. A kopásálló réteget nem csak a régi aszfalton alkalmazzák, hanem az aszfalt életciklusának kezdetén is felhasználhatók annak védelmére és élettartamának meghosszabbítására.Mivel a világon nagyon sok aszfalt van, az aszfalt védelme és karbantartása nagy üzlet.

Valószínűleg mindenki, aki egy nagyvárosban él, legalább egyszer az életében, figyelte az aszfalt lerakását.

De arra gondolkodni, hogy mekkora az egész folyamat, néha nincs vágy, néha idő.

Hogyan kezdődik az egész, és hogyan megy a folyamat?

Aszfalt burkolási technológia

Maga a folyamat a terület jelölésével vagy lebontásával kezdődik.

Az aszfaltfedés csak akkor kezdődik, amikor meghatározzák, hogy hol helyezkedik el az aszfalt és hol állnak a szegélyek. Arra is döntenek, hogy hol állítsák be az esővíz gyűjtését és lefolyását. Meg kell határozni, hogy mi lesz az aszfaltbeton burkolat összetétele.

Attól függően, hogy hogyan fogják működtetni, a zúzott kő alap vastagságát és az aszfaltrétegek számát kell kiválasztani.

Ha az aszfaltot gyalogutakra, parkolóhelyekre, udvarokra vagy járdákra helyezik, ahol nem számítanak nagy terhelésre, csak gyalogos és néha könnyű forgalomra, akkor egy 10–15 centiméter vastag alapot fog tenni.

Ezenkívül egy 4-5 cm-es egyrétegű aszfalt is megfelelő.

A szisztematikus forgalomhoz, sőt a nehéz tehergépjárművek mozgásából származó terheléshez 25-30 centiméter hosszú kavics alapot és 2-3 réteg aszfaltot kell használni.

Az aszfalt fektetésének technológiája azt is magában foglalja, hogy az alapozás szakaszában gondoskodni kell az oldalsó vízáramlás ferde szegélyeiről.

Az aszfalt lerakása előtt a járdákat szintén fel kell szerelni, ha vannak.

Emellett más előkészítő munkákat is végeznek, mint például a nyílások felemelése, a készek javítása vagy új csatornák vezetése.

Ha nehéz a forgalom és a terhelés nehéz az úton, akkor az aszfaltot rétegekben fektetik, különféle szemcsék felhasználásával. A durva szemcsés aszfaltbetont az első rétegre az aljára, a tetejére finomszemcsés anyagot helyezzük.

A jövőbeli bevonat megbízhatóbbá tétele érdekében a felületi harmadik réteget is lefedik. A rétegek tapadása fontos szempont az aszfalt réteges fektetésekor. Nem fognak olyan könnyen csatlakozni. Mindegyik előző réteget, mielőtt újat helyeznének, bitumennel öntjük.

Útburkolás hideg aszfalt

Az aszfalt lerakásának két alapelve van.

Az egyik a hideg aszfalt lerakása az útjavítás során.

A lényeg az aszfalt tömörítése. Akkor szoros lesz.

Javítások után az ilyen aszfalt lerakása után folytathatja a mozgást.

Az aszfalt lerakásának ez a technológiája nagyon könnyen kezelhető, nem igényel sok erőfeszítést és időt. A hideg stílus másik előnye, hogy ilyen extrém körülmények között is megtehető időjárási körülményekmint a hó vagy az eső. Stílusokat is készíthet 50-60 Celsius fokos hőmérsékleten.

Ennek megfelelően a területi határok és a járdajavítási szezon egész évre kiterjeszthető.

Először el kell döntenie a javítás céljáról, és ki kell választania egy tárgyat.

A hideg aszfalt rugalmasságának növelése érdekében hideg időben melegíteni kell az alapját. Erre nincs szükség, de megkönnyítheti a telepítést.

Öntsön aszfaltot a tartályból oly módon, hogy az a javítandó felületnek annyi részét kitöltse.

Kb. 1 centiméterre a keveréknek a felület széléhez kell mennie. Ha a javított felület nagyobb, mint öt centiméter, akkor fektesse le hideg aszfalt jobb két rétegben.

Ezenkívül aszfalt tömörítésére szilárd állapotba és további aszfalt hozzáadására van szükség erős tömörítés mellett. Az aszfalt tömörülését az úttestben a forgalom és a jármű nyomása is befolyásolja.

Ennek eredményeként a kapott szilárd bázis felhasználásra kész lesz.

Forró aszfaltburkolat

Abban az esetben, ha új út építése várható, vagy ha a régi megköveteli nagyjavításmajd használjon forró aszfalttechnikát.

Mindig meleg volt. Maga a keverék a gyárban készül. Onnan speciális járművekben sürgősen szállítják az építkezésre.

Fontos nem csak az aszfalt szállítása, hanem az is, hogy azt el kell osztani és hengerezni, amíg maga az aszfalt lehűl.

Ebből következik, hogy az időjárás nagy jelentőséggel bír, mert ha rossz az idő, akkor egy új út építését vagy a régi javítását a jobb időkig el lehet halasztani.

Annak érdekében, hogy vegyenek részt az építőiparban autópályák SRO jóváhagyás szükséges

Az elolvasás után megtudhatja, hogy az SRO-k milyen szerepet játszanak a városi utcák tervezésében, és hogy az építőipari vállalkozások hogyan segítik ezt.

Biztosítani kell a szalagok varratok nélküli csatlakoztatását. Ez csak akkor érhető el, ha a munkát folyamatosan hajtják végre, amikor az elhelyezett szalag még nem hűlt le, és ezzel egyidejűleg újabb lerakást kezdnek el.

A forró aszfalt hiánya nem szabad, ezért a szállításnak állandónak kell lennie. És a meleg aszfalt feleslege nem lesz plusz. A túlmelegedés, amelynek van ideje lehűlni, már nem lesz alkalmas munkavégzésre.

Annak érdekében, hogy az elhelyezett bevonat ne tapadjon a hengerhez, folyamatosan nedvesítjük vízzel.

Útburkolat aszfalt az esőben

A rossz időjárás okozhatja az aszfalt lerakódását az esőben.

De az új aszfaltrétegezési módszerek lehetővé teszik az aszfaltréteg különböző körülmények között történő elvégzését.

Úgy gondolják, hogy esős időben nem ajánlott az út vezetése, de mikor állította meg valakit Oroszországban?