Hiilihapotetun betonin kulutus kotona. Materiaalien laskenta kaasurakennetun talon rakentamiseksi kipsillä, nauhalohkoaluksella, teräsbetonilla, monoliittisella päällekkäisyydellä, aaltopahvikatolla

Materiaalin laskenta

| WALL: | |

| ytong-kaasusilikaatti (600 x 250 x 400 mm): | |

| 74,49 m³ x 4440 hieroa / m³ | 330 736 hiero. |

| liima lohkoille: | |

| 60 kg x 290 ruplaa / pakkaus (25 kg) | 17 400 hieroa |

| ytong U-muottipalikat (500x375x250mm): | |

| 35 kpl x 400 ruplaa / pala | 14 000 hankaa. |

| muurausliittimet Ø10 AIII: | |

| 0,14 t x 37500 hankaa / tonni | 5250 hiero. |

| betoniteräkset D12 AIII: | |

| 0,07 t x 37500 hankaa / tonni | 2625 hiero |

| betoniseos B15-20: | |

| 0,5 m³ x 4200 hieroa / m³ | 2100 hiero. |

| basaltti eristys (Rockwool): | |

| 0,2 m³ x 3700 hieroa / m3 | 740 hiero. |

| julkisivulaasti CT 24: | |

| 95 pkg x 370 ruplaa / pakkaus (25 kg) | 35150 hiero. |

| YHTEENSÄ: seinillä | 408001 hieroa. |

| Foundation: | |

| hiekka sänky: | |

| 5,8 m³ x 850 hieroa / m³ | 4930 hiero |

| betonilohko FBS 24-4-6: | |

| 48 kpl x 3135 RUB / pala | 150 480 hiero. |

| sementtiseos: | |

| 1,7 m³ x 2700 hieroa / m³ | 4590 hiero. |

| betoniseos B15-20: | |

| 22,5 m³ x 4200 hieroa / m³ | 94500 hiero. |

| raudoitustangot Ø10-Ø12 AIII: | |

| 1 t x 37500 hieronta / tonni | 37 500 hieroa. |

| reunalaudat muotteja varten: | |

| 0,7 m³ x 6500 hieroa / m3 | 4550 hiero. |

| valssattu vedeneristys RKK-350: | |

| 5 rullaa. x 315 ruplaa / rulla (10m²) | 1575 hiero. |

| YHTEENSÄ: säätiön mukaan | 298125 hieroa. |

| YHTEENSÄ: kerroksissa | 340480 hieroa. |

| Katto: | |

| mäntyhyllyt (150x50mm): | |

| 4 m³ x 7000 hieroa / m³ | 28 000 hankaa. |

| fungisidinen koostumus: | |

| 59 l x 75 hieroa / litra | 4425 hiero. |

| vedeneristys (Tyvek Soft): | |

| 184 m² x 68 hieraa / m² | 12512 hiero. |

| sINS-profiililevyt 35–1000: | |

| 176 m² x 347 rub / m² | 61072 hiero. |

| itsekertyvä katto 4,8x35: | |

| 6 kpl x 550 hieroa / yksikköyritys (250 kpl) | 3300 hiero |

| taitoluistelu (2000mm): | |

| 6 kpl x 563 kappaletta / erä | 3378 hiero |

| reunalaudat 100x25mm: | |

| 1,1 m³ x 7000 hieroa / m³ | 7700 hiero. |

10:0,0,0,290;0,290,290,290;290,290,290,0;290,0,0,0|5:192,192,0,290;192,290,57,57;0,192,102,102;192,290,141,141|1127:231,141;231,57|1327:167,60;167,111|2244:0,35;0,169;290,199|2144:79,0;79,290;223,290|2417:290,20|1927:224,-20

RUB 1 246 503,0

Vain Moskovan alueelle!

Työkustannusten laskeminen

Haluatko tietää, kuinka paljon maksaa kodin rakentaminen ja valita urakoitsijat?

Tee pikahakemus ja saat tarjouksia ammattimaisilta rakentajilta!

Asetusesimerkki 10x10 m laskentaa varten |

Rakentava rakenne |

|

|

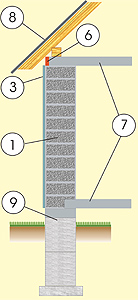

1.

Hiilihappobetonilohko d \u003d 400mm; 2. Stukkien viimeistely d \u003d 5-10 mm; 5. Teräsbetonitaso h \u003d 200mm; 6. Ekstruusiovaahto d \u003d 30-50 mm; 7. Päällekkäinen paneeli on monoliittinen; 8. Aaltopahvilevyt; 9. Pohjaelementtilohko nauha h \u003d 1,8 m; |

|

Muuraus kaasusilikaattilohkoista stukkopinnoitteella

Hiilihappobetonimuuraus

Palonsuojauksen, äänieristyksen ja energiatehokkuusparametrien suhteen autoklaavoidun hiilihapotetun betonin lohko on paljon edellä tavallista tiiliä.

Huolimatta siitä, että kaasusilikaattilohkojen julistetaan olevan epätavallisen helppokäyttöisiä ja lämpöä säästäviä rakennusmateriaaleja, niiden käyttö on suositeltavaa vain, jos ostat tunnettuja tuotteita, esimerkiksi tuotemerkkejä Beston, Hess, Ytong, Wehrhahn, Hebel ja valmistajan vaatimusten vakavaa noudattamista, mieluiten ammattilaisten houkutteleminen.

Toisin kuin muut betonirakennusmateriaalit, autoklaavituille hiilihappobetonilohkoille on ominaista kehittynyt ja tasainen mikrohuokoisuus koko lohkon rungossa, mikä määrittelee niiden höyrynläpäisevyyden sekä ylittämättömät lämpöeristävät parametrit.

Rakennusten lämpösuojastandardien mukaan 0,40 m paksun hiilihapon betoniseinien seinä riittää maan keskimääräiseen ilmastovyöhykkeeseen.

Kaasusilikaattiseinien ulkoreunan ei tulisi estää vesihöyryn leviämistä talosta ympäröivään tilaan. Siksi on kiellettyä maalata kaasusilikaattilohkojen seiniä hengittämättömillä maalilla, peittää ne vaahtomuovilevyillä ja rappata ne hiekka-sementtilaastilla.

Nykyään jotkut valmistajat myyvät kaasua betonilohkoja autoklaavin kuivaus (Eatong, Hebel, Verkhan) pienillä mittapoikkeamilla (± 1 mm), joka voidaan kerätä erityisesti kehitetylle liimalle.

Tällä tavalla tehdylle muuraukselle on ominaista merkityksetön lämmönsiirto johtuen siitä, että sementti-hiekaseoksesta tulevien tiilien välisten saumojen muodostamat ”kylmät sillat” katoavat ja merkittävästi hiilihapotettujen betonilohkojen asennuskustannukset minimoidaan noin kolmanneksella.

Kaasusilikaatin liima myydään 2 kertaa korkeammalla hinnalla kuin perinteisen hiekka-sementtisideaineen hinta, viisi-kuusi kertaa vähemmän.

Kun asennat seiniä hiilihapotetusta betonista, on välttämätöntä yhdistää paljon rajoittavia tekijöitä ja teknisiä ominaisuuksia, muuten materiaalien kustannusten vähentämisen sijasta löydät erittäin viileitä, raaka- ja joskus vaarallisia malleja.

- Teknologian mukaan seuraavat neljä tai viisi riviriviä olisi vahvistettava terästankoilla, samoin kuin hyppääjien tukipaikat ja ikkunoiden alla olevat paikat.

- Hiilihappobetonilohkoja on melko helppo sahata käsisahalla, ojalla, suunnitella, porata, mylly suoraan työmaalla.

- Vahvistustankojen asentamiseksi urat, joiden syvyys ja leveys on 30x30 mm, leikataan uraleikkurilla asennettujen kaasusilikaattilohkojen ylätasoon, jotka vahvistusta asennettaessa päällystetään liimalla kaasusilikaattia varten.

- Hiilihapotettujen betonilohkojen ensimmäisen rivin asentaminen tulee hoitaa mahdollisimman huolellisesti määrittelemällä seinän horisontti ja pystysuunta vesitason mukaan toiminnan aikana.

- Liiallisesti ulkoneva tai huonompan tason kaasusilikaattilohko on ripustettava vaaditulle tasolle asennuspaikalla.

- Hiilihapotettujen betonilohkojen viimeisessä rivissä, seinämän esimuottivalmistuksessa, tehdään raudoitettua laastivalua, paksuus 200 mm. Katupinnalla betonihihna on lämpöeristetty 5 cm: n puristetulla vaahtomuovilla.

Rappauskaasusilikaattilohkot

Koska kaasusilikaattiseinä on suojattava ilmakehän kosteudelta, rakennuksen kattorakenteessa on oltava huomattavat ulkonemat ja stukkoseoksilla on oltava vedenpitävät ominaisuudet. Suositellaan levittämään rappauskerros kadulta ainakin kaksi kertaa ohuemmaksi kuin tilojen sivulta, höyrynsiirtoparametrin vastaisella suhteella, jotta märien savujen imeytyminen muuraukseen on vähemmän kuin höyryn poisto ilmakehään.

Rapistettaessa seinän julkisivupintaa on käytettävä erityisiä rappauksia, jotka on suunniteltu hiilihapotettuihin betonilohkoihin, koska ulkokerroksen höyrynsiirrolla on suuri merkitys kaasusilikaattiseinille. Muutoin seinärakenteiden voimakas ylikuumeneminen alkaa, mikä aiheuttaa lämpöeristysparametrien pudotuksen ja rappauskerroksen halkeilun. Pakollisen höyrynläpäisevyyden lisäksi hiilihapotetun betonin stukkoseoksilla tulisi olla vähentynyt halkeilunkestävyys, kutistuminen, veden imeytyminen sekä korkea pakkaskestävyys, tarttuvuus ja säänkestävyys. Kaasusilikaattilohkoihin sopivista valmiista stukkiyhdisteistä voidaan nimetä Atlas KB-TYNK, Mask + MSh, Atlas Silkat, CT 24 Ceresit, Glims Ts40 Velur, Sibit).

Tärkeimmät vinkit kaasusilikaattiseinän rapistamiseen:

- Ensinnäkin talon sisäiset työt suoritetaan märillä prosesseilla: betoni tasoite, liimaaminen, maalaaminen, lattioiden kaataminen, rappaus, kitti ja vasta sitten kuivumisen jälkeen ne alkavat rapistaa ulkopintaa.

- Julkisivukerrokseen, tasaisesti taitettuun hiilihapotettuun betoniseinään, kerroksen paksuus on 0,5 ÷ 1,0 cm. Suuremmalle paksudelle tulee käyttää vahvistusverkkoa.

- Rappaus on sallittua tehdä vain puoli vuotta kuluttua, betonimuurauksen valmistumisen jälkeen ja lämpimänä ajanjaksona.

- Rappausmuurauksen värjäys voidaan tehdä vain käyttämällä koristekoostumuksia vesipitoisessa liuottimessa, jolle on ominaista riittävät hydrofobiset ja vedenpitävät ominaisuudet.

Betonilohkojen säätiö

Asennettaessa lohkon perustaa ei-huokoiseen maaperään, teräsbetonielementit voidaan asentaa suoraan kaivoksen pohjaan.

Kuivattuihin maaperäihin on mahdollista asentaa FBS-lohkoja vahvistamatta jokaista riviä, mutta niiden ylä- ja alapuolelle on järjestetty 10-20 cm korkea raudoitettu tasoite, jossa on vahvistusverkko.

Perustuslohkot luokitellaan tyypin mukaan: “FBV” - perustuslohkot lovella ”FBS” - kiinteä, “FBS” - ontto. Pääsääntöisesti betonilohkot toimitetaan pystysuunnassa 550-650 mm, pituus vaihtelee välillä 900-2400 mm (FBS-9 ... FBS-24), poikittaismitta on 300.400.500.600 mm.

FBS-lohkon tietyn koon valinta lasketaan paksuuden perusteella laakeriseinät rakennuksen. Valmiiden pohjapaksuus m. ohuempi kuin rakennuksen seinien ulkoinen muuraus, koska ne ovat paljon vahvempia. Yksityiskäyttöön FBS-lohkon leveys on 30 - 40 cm riittävä.

Perustuspalikat tunnetaan tunnetuista rakennuselementeistä, joiden avulla voit nopeasti rakentaa yksittäisen talon perustan.

Perustan pohjan lepoalueen laajentamiseksi ja alla olevan maaperän mahdollisten liikkeiden vähentämiseksi on peruskoloasennus asennettava ennalta asetettuihin PL-tyynyihin.

Siitä huolimatta erillisten teräsbetonielementtien perusta perusparametrivalikoiman suhteen, mukaan lukien geoperustan vastustuskyky ja ennakkokustannukset, antaa etusijan toiselle luokalle - teräsbetonialustalle.

Tilanteissa, joissa pohjakerroksen ominaisuuksia ei ymmärretä, mielenrauhana suositellaan, että PL-tyynyjen sijasta täytetään monoliittinen teräsbetonilaatta.

Käytäntö käyttää rakennuspalikoita materiaalina perustan valmistukseen selitetään yleensä tiukoilla määräajoilla tai ympäri vuoden rakentamisella.

- PL-tuet tulee asentaa perustan kulmasta, kun tyynyt asetetaan ensin ulkoseinien alle ja vasta sitten talon rakennuksiin.

- Rakennuspalikat kiinnitetään karkean hiekkakerroksen (noin 15 cm) tai vuorottelevien FL-kappaleiden päälle, jotka kiinnitetään hiekka-sementtilaastilla.

- FBS-lohkot asennetaan keskilinjaan nähden toisiaan pitkin suorakulmaisesti, geo-instrumentin ohjaamana. Erilliset lohkot asetetaan kuorma-auton nosturilla tuoreelle hiekka-sementti-seoksen kerrokselle.

- Asennus alkaa signaalilohkojen kiinnittämisestä rakennuksen kulmiin ja akselien leikkauspisteisiin. Tavallisten lohkojen asettaminen alkaa vasta sen jälkeen, kun maamerkkilohkojen sijainti on tarkistettu tason ja horisontin mukaan.

- Suunnitelman geometria tarkistetaan poistamalla nollasyklin osien pituus ja etäisyydet diagonaalista ja korkeusaste - teodoliitin tai letkun tasolla.

- Putket kuljetetaan putkien kellariin urien avulla tekemällä rako lohkojen väliin lisäämällä ratkaisu edelleen.

Monoliittinen teräsbetonilattia

Koska jatkuvilla teräsbetonilattioilla on erittäin hyvä paino, ne voidaan järjestää yksinomaan tiilirakennuksiin, joissa on raskas nauha-, laatta- ja esivalmistetut elementtirakenteet.

Yksittäisissä talonrakennuksissa monoliittisen teräsbetonilattian toteutus on hyväksyttävää vain tapauksissa, joissa teollisuuden teräsbetonilevyjen käyttö on vaikeaa, esimerkiksi: monimutkaiset suunnitteluyksiköt tai läpäisemättömät alueet nostolaitteisiin.

Kiinteän valetun yksikön tuotantosykli betonilaatta koostuu sellaisista pakollisista toimista: valumuotin asentaminen, raudoitus ja betoniminen. Lisäksi rakennusyhtiöiden on suoritettava suunnitteluluennokset tarkasti raudoituksen ja betonisekoituksen tyypeistä, ja lisäksi on käytettävä erityisvälineitä ja vakavan tiedon hallintaa.

Teräsbetonilattialaatan geometriset parametrit vahvistetaan suunnittelupalvelulla, kun taas lattian pystysuuntainen koko on yleensä vähintään 1/30 vaakatasosta.

Luettelemme tärkeimmät kohdat betoniteräsbetonilattiapaneelin valmistuksessa (span koko enintään 600 cm, lattian paksuus 20 cm):

- Koska muottirakenne vaaditaan vasta levitetyn betoniseoksen painon pitämiseksi, noin ½ tonnia / 1 neliömetriä, lattian valuun on parempi käyttää jalostettuja vanerilevyjä, joiden paksuus on noin 1,8 ÷ 2,2 cm ja jotka on tuettu puupalkeilla ja joiden pohja on vähintään 10x10 cm. tai metalliputkituet, d 45-50 mm.

- Käyttämällä esineen VR-1.2 F2 neulalankaa, jossa on sisennys valumuodon sivuilta - noin 40 mm, vahvistustangoista, luokka A400, A500 Ø12mm, saadaan kaksi mesh-tasoa: alempi ja ylempi. Verkkohihnat siirretään erillään toisistaan \u200b\u200btasossa, laatan korkeuden puitteissa, ruuvattujen pystysuorien vahvistusjakojen avulla taivutetuilla päillä.

- Vahvistuskorin tulisi olla pystysuorassa 5,0 ... 6,0 cm pienempi kuin valumismuoto, toisin sanoen olla päällekkäisyyden paksuudessa, jotta saadaan betonipäällystekerroksia ylhäältä ja alhaalta. siksi alempi ritilä on asennettu 2,5-3,0 cm paksuihin muovisiin kiinnittimiin ja yläpinta peitetään valamisen aikana samankorkuisella betonilaastilla.

- Tätä on tärkeää korostaa betonilaasti Laatan tulee olla välttämättä valmistettu raskaista murskakivimateriaaleista ja sillä on oltava B20-B30-merkki, joten paras valinta on ostaa betonisekoite sekoittimen alkuperästä.

- Betonointi on välttämätöntä suorittaa yhdessä työjaksossa, kun taas betonilaasti ei kovettunut.

- Koska jähmettynyt monoliitti kovettuu, on tarpeen luoda suotuisa lämpötila-kosteus-tila. Muotti on mahdollista purkaa vasta 30 päivän kuluttua.

Katto on valmistettu aaltopahvista

![]()

Verrattuna metallilaatoihin ammattimaisen lattian tärkeimmät edut ovat asennuksen helppous ja alhaiset kustannukset.

Aallotettu materiaali on leimattuja rautalevyjä, joissa on kalvopäällysteinen trapetsimuotoinen värikerros, jotka on leimattu merkintöjen alle, yleensä: НС44, НС35, Н60, B-45, MP-35, Н57, НС18, Н44, С-21, joissa numerot heijastavat aluetta profiili.

Kattomateriaalina aaltopahvi, jonka jänneväli on vähintään 2 cm, soveltuu riittävän lujuuden ja taloudellisen levyjen käytön luomiseen. Työkulman kaltevan pinnan horisontin kanssa pidetään vähintään 8 °.

Kattomateriaali on asetettu kansirakenteelle, joka on valmistettu koskenjaloista ja lattoista.

Yksittäisten talojen rakentamisen aikana tehdään usein 2,3-span rakenne, jossa on kaltevat kattopalkit ja keskimmäiset tukiseinät.

Kattopalkkien alapäät on asennettu Mauerlat-palkkiin, jonka leikkaus on 100x100 ... 150x150 mm; kosketusjalojen välinen väli valitaan 60 ... 90 cm: n sisällä koskenlaskujen koon kanssa 5x15 ... 10x15 cm.

- Tilanteissa, joissa on asuinalueella sijaitseva ullakko, katto, joka on valmistettu aaltopahvilevyistä, kuten mikä tahansa muu metallikatto, vaatii vedenpitävän kattomateriaalin, kuten Tyvek, Yutavek 115.135, Stroizol SD130, Izospan, TechnoNIKOL, joka suojaa lämmöneristävän kerroksen tiivistyneeltä vesihöyryltä. .

- Vedeneristyskalvo asetetaan vaakasuoraan, ylhäältä ylöspäin, 10 - 15 cm: n kaistanvälisellä sisääntulolla ja jopa 20 mm: n palkkien välisellä välyksellä saumaviivan liimaamalla edelleen teipillä.

- Profiililevyn pitkittäinen komponentti valitaan samalla kattokaltevuuden korkeudella, plus 200 ... 300 mm, alemmalle poistoaukolle, jotta vältetään tarpeeton rivien välinen liittyminen.

- Leveyslevyjen välinen väli määräytyy katon kaltevuuden ja profiililevyn profiilin mukaan: jos kulma on yli 15 astetta ja profiililuokka on NS-8 ... NS-25, silloin lattioiden välinen väli on 40 cm, ja profiililuokille S-35-C-44 - saavuttaa 700-1000 mm.

- Profiilituista lattiapäällysteistä valmistettujen aallotettujen levyjen kerrostaminen on suositeltavaa tehdä katon pään alareunasta, vastapäätä puhaltavaa puolta, suojaamaan niitä kääntymästä ulos suorassa tuulessa.

- Aallotetut levyt kiinnitetään lattoihin itsekelausruuveilla, koko 28-40, Ø 4,8 mm, tiivisteillä, alemman aallotuksen läpi, ja harjanneelementit sen sijaan aallon yläosaan. Koristeen varrella kiinnitys kulkee kaikilla profiilin helpotuksen alavyöhykkeillä, ja ruuvien käyttöaste on 6 ... 8 kappaletta neliömetriä kohti kattopintaa.

- Profiililevyjen pituussuuntainen sisääntulo tulisi laskea yhdellä aallolla, mutta kattokulmalla enintään 12 ° - kahdessa aallossa.

Tämän artikkelin aiheena on talon rakentamisen laskeminen betonista. Meidän on arvioitava vaadittava seinämän paksuus ja laskettava niiden kokonaistilavuus, jonka avulla voimme arvioida arvioidut kustannukset. Lisäksi yritämme löytää tavan laskea perustuksen arvioitu kuormitus sen alueen laskemiseksi.

Lämmönkestävyys

Viitetiedot

tilavuus

Materiaalien laskennassa talon rakentamiseksi hiilbetonista sisältyy seinien tilavuuden laskeminen. Yksi johtavista rakennusmateriaalivalmistajista - Aeroc - tarjoaa seuraavan kaavan: (L * H - S) * 1,05 * B \u003d V.

Siinä:

- L on seinien kokonaispituus metreinä;

- H - niiden korkeus (monimutkaisen arkkitehtuurin rakennuksissa - keskimääräinen korkeus);

- S on kaikkien aukkojen kokonaispinta-ala.

- 1.05 - leikkauskorjaus.

- B on lohkon paksuus.

- V on tulos kuutiometreinä.

Joten yhden kerroksisen talon, jonka mitat ovat 10x10 metriä ja 3 metriä, ollessa litteä katto, jonka seinämän paksuus on 0,3 m, yksi ovi (2 * 0,9 m) ja kahdeksan ikkunaa (1,2 * 1,4 m), laskelmamme näyttävät tältä :

V \u003d (10 * 4 * 3- (2 * 0,9 + 8 * 1,2 * 1,4)) * 1,05 * 0,3 \u003d 32 9994 m3.

Selventämiseksi: lasimme vain ulkoseinien materiaalin määrän.

Osiot lasketaan erikseen saman kaavan mukaan.

kustannukset

Kuinka laskea talon kustannukset betonista?

Enemmän tai vähemmän tarkka tulos voidaan saada vain yhdellä tavalla - tekemällä arvio kaikille töille ja materiaaleille. Lähentämiseen voidaan kuitenkin turvautua. Otetaan mallina tyypillinen laskelma talon rakentamisen kustannuksista hiilbetonista, jonka on laatinut yksi venäläinen YTong-jälleenmyyjä.

Ytong on suurin hiilihappobetonilohkojen valmistaja.

Hänen arvioidensa mukaan seinämän hiilihappobetonilohkojen kustannukset ovat 116 270 ruplaa; kaikkien rakennusmateriaalien kokonaiskustannukset ovat 590 000 ruplaa.

Seinäblokkien kustannukset ovat siis 116270/590000 \u003d 0,197 materiaalien kokonaiskustannuksista.

Laske nyt arvioidut kustannukset uudelleen laskelmiemme perusteella.

- Höyrybetonin D500 nykyisillä kustannuksilla 3600 ruplaa kuutiota kohti, ulkoseinien kustannukset ovat 3600 * 33 \u003d 118800 ruplaa.

- Kaikkien rakennusmateriaalien hankintakustannukset voidaan arvioida 118800 / 0,197 \u003d 603045 s.

Muistutus: yllä oleva menetelmä antaa erittäin merkittävän virheen.

Todellinen rakennusbudjetti voi poiketa kymmenillä prosenteilla tällä tavoin lasketusta budjetista.

Missa ja perusta

Kuinka arvioida erityistä painetta säätiölle?

Itse seinän juoksevan metrin massan laskeminen ei ole vaikeaa. Tapauksessamme se on yhtä suuri kuin seinämän korkeuden, paksuuden ja tiheyden tulos: 3 * 0,3 * 500 \u003d 450 kg.

Käytäntö osoittaa, että rakennuksen massa, jollei käytetä materiaaleja, joiden tiheys on suunnilleen sama, on suunnilleen yhtä suuri kuin kaksinkertainen tukiseinien massa. varten teräsbetonilattiat hiilihavbetoniseinillä voit ottaa turvallisesti kertoimen 1: 3; tässä tapauksessa paine per metriä kohti on 450 * 3 \u003d 1350 kg.

Perustusten vähimmäisleveyden laskemisohjeet perustuvat maaperän kantokykyyn. Oletetaan, että se on 1 kgf / cm2. Tässä tapauksessa säätiön vähimmäiskäyrämittarin tulisi olla 1350/1 \u003d 1350 cm2, mikä antaa meille leveyden 13,5 senttimetriä.

Kun otetaan huomioon se tosiseikka, että nauhapohjat on rakennettu erittäin harvoin alle 400 mm leveäksi, kunto on enemmän kuin mahdollista.

Hyödyllisiä pieniä asioita

Lopuksi - hyödyllistä tietoa hiilihappobetonin rakentamisesta.

- Muurausvahvistus on erittäin toivottavaa. Yleensä jokaisessa neljännessä rivissä kaistaleihin asetetaan kaksi vahvikelankaa.

- Tekniset aukot ja reiät tehdään parhaiten timanttityökalulla. Betonissa olevien reikien timanttiporaus jättää reunat tasaisesti, ilman siruja.

Lisäksi: vahvistettujen kattojen kohdalla teräsbetonin leikkaaminen timanttipyörillä on myös kätevää, koska se antaa raudoituksen kulkea ilman työkalua vaihtamatta.

- Mauerlat ja koskenlaskujärjestelmä on asennettu vain käsivarsiin.

Kuvassa kaatavat armopoyas.

- Maanjäristykselle alttiilla alueilla vaaditaan käsipuuri.

johtopäätös

Toivomme, että yllä olevat (tosin erittäin raa'at) laskentamenetelmät auttavat lukijaa valmistautumaan rakentamiseen. Kuten tavallista, lisätietoja löytyy tämän artikkelin videosta. Onnea!

Materiaalin laskenta

| WALL: | |

| ytong-kaasusilikaatti (600 x 250 x 400 mm): | |

| 74,49 m³ x 4440 hieroa / m³ | 330 736 hiero. |

| liima lohkoille: | |

| 60 kg x 290 ruplaa / pakkaus (25 kg) | 17 400 hieroa |

| ytong U-muottipalikat (500x375x250mm): | |

| 35 kpl x 400 ruplaa / pala | 14 000 hankaa. |

| muurausliittimet D10 AIII: | |

| 0,14 t x 37500 hankaa / tonni | 5250 hiero. |

| raudoitustangot Ø12 AIII: | |

| 0,07 t x 37500 hankaa / tonni | 2625 hiero |

| betoniseos B15-20: | |

| 0,5 m³ x 4200 hieroa / m³ | 2100 hiero. |

| : | |

| 0,2 m³ x 3700 hieroa / m3 | 740 hiero. |

| sivuprofiili (3660x230mm): | |

| 176 kpl x 6,50 dollaria / pala | 76912 hiero. |

| lukot (40x25mm): | |

| 0,4 m³ x 6500 hieroa / m³ | 2600 hiero. |

| fungisidinen koostumus: | |

| 15 l x 75 hieraa / litra | 1125 hiero. |

| YHTEENSÄ: seinillä | 453488 hieroa. |

| Foundation: | |

| hiekka sänky: | |

| 5,8 m³ x 850 hieroa / m³ | 4930 hiero |

| betonilohko FBS 24-4-6: | |

| 48 kpl x 3135 RUB / pala | 150 480 hiero. |

| sementtiseos: | |

| 1,7 m³ x 2700 hieroa / m³ | 4590 hiero. |

| betoniseos B15-20: | |

| 22,5 m³ x 4200 hieroa / m³ | 94500 hiero. |

| raudoitustangot Ø10-Ø12 AIII: | |

| 1 t x 37500 hieronta / tonni | 37 500 hieroa. |

| reunalaudat muotteja varten: | |

| 0,7 m³ x 6500 hieroa / m3 | 4550 hiero. |

| valssattu vedeneristys RKK-350: | |

| 5 rullaa. x 315 ruplaa / rulla (10m²) | 1575 hiero. |

| YHTEENSÄ: säätiön mukaan | 298125 hieroa. |

| jotka koskevat: | |

| ytong 200 juoksupalkki: | |

| 254,8 lm x 959 ruplaa / lm | RUB 244,353 |

| ytong D500 Inlay: | |

| 32,3 m³ x 5570 hieroa / m³ | 179911 hiero. |

| tieverkko 100x100x5,0: | |

| 184,5 m² x 110 h./m² | RUB 20,295 |

| raudoitustangot Ø12 AIII: | |

| 0,5 t x 37500 hieronta / tonni | 18 750 hieroa. |

| betoniseos B15-20: | |

| 17,6 m³ x 4200 hieroa / m³ | 73 920 hiero. |

| basaltti eristys (Rockwool): | |

| 0,4 m³ x 3700 hieroa / m³ | 1480 hiero. |

| YHTEENSÄ: kerroksissa | 538709 hieroa. |

| Katto: | |

| mäntyhyllyt (150x50mm): | |

| 4 m³ x 7000 hieroa / m³ | 28 000 hankaa. |

| fungisidinen koostumus: | |

| 59 l x 75 hieroa / litra | 4425 hiero. |

| vedeneristys (Tyvek Soft): | |

| 184 m² x 68 hieraa / m² | 12512 hiero. |

| / c-liuskekivi SV-40 1750x1130x5.2: | |

| 110 arkkia x 255 ruplaa / arkki; | 28050 hiero. |

| liuskekivi kynnet 4,0x100: | |

| 7 kg x 70 ruplaa / kg | 490 hiero |

| taitoluistelu (1000mm): | |

| 13 kpl x 290 RUB / pala | 3770 hiero. |

| reunalaudat 100x25mm: | |

| 1,5 m³ x 7000 hieroa / m³ | 10 500 hieroa. |

10:0,0,0,290;0,290,290,290;290,290,290,0;290,0,0,0|5:192,192,0,290;192,290,57,57;0,192,102,102;192,290,141,141|1127:231,141;231,57|1327:167,60;167,111|2244:0,35;0,169;290,199|2144:79,0;79,290;223,290|2417:290,20|1927:224,-20

RUB 1 457 579,0

Vain Moskovan alueelle!

Työkustannusten laskeminen

Haluatko tietää, kuinka paljon maksaa kodin rakentaminen ja valita urakoitsijat?

Tee pikahakemus ja saat tarjouksia ammattimaisilta rakentajilta!

Asetusesimerkki 10x10 m laskentaa varten |

Rakentava rakenne |

|

|

1.

Hiilihappobetonilohko d \u003d 400mm; 2. Kasvot sivuraiteella; 4. Tuuletuskanava d \u003d 20-50mm; 5. Teräsbetonitaso h \u003d 200mm; 6. Ekstruusiovaahto d \u003d 30-50 mm; 7. Esivalmistettujen lohkojen päällekkäisyys; 8. Liuskekivi levyt 9. Pohjaelementtilohko nauha h \u003d 1,8 m; |

|

Hiilihappobetonilohkojen seinä sivuprofiilivuorilla

Asennettaessa seiniä hiilihappobetonista on välttämätöntä yhdistää paljon teknisiä vivahteita ja rajoittavia tekijöitä, muuten lämmöneristyksen säästön sijaan on totta tulla liian epämukavaksi, märkä, ja myös hätäseiniä tapahtuu.

- Kaasusilikaattilohkot ovat melko helppo sahata käsisahalla, jyrsiä, ojittaa, höylää, porata rakennusolosuhteissa.

- Hiilihapotettujen betonilohkojen ensimmäisen rivin asentaminen on käsiteltävä mahdollisimman huolellisesti tarkistamalla seinän vaaka- ja pystysuuntaiset seinät tasoituksen aikana.

- Hieman ulkoneva tai epätasainen kaasusilikaattilohko on jauhettava lastalla vaaditulle tasolle asennuspaikalla.

- Raudoitustankojen asettamista varten muurauksen pintaan leikataan pyörösahalla kooltaan 30x30 mm raot, jotka raudoitusta asennettaessa hankataan liimalla hiilihappobetonilohkojen valmistukseen.

- Teknologien suositusten mukaisesti on tarpeen asettaa seuraavat neljä tai viisi vaahtopalkkiriviä, samoin alueet hyppääjien tukemiseksi ja ikkunoiden aukkojen alla olevat alueet vahvistusverkolla.

- Suojarivin muotteihin tehdään 20 cm paksua teräsbetonihihnaa viimeistä hiilbetonilohkojen riviä pitkin, ulkopuolelta betonitaso on lämpösuojattu 50 mm: n kerroksella puristettua polystyreenivaahtoa.

Seinärakenteen rakenne on seuraava:

- Ensimmäinen vaihe on hiilihapotetun betonin kantava muuraus.

- Muurauksen ulkopuolelle tuuletetun raon muodostamiseksi kiinnitetään galvanoidut ohjaimet tai mäntynauhat, jotka ovat aiemmin antiseptisiä, ulkonevat 3-4 cm, välin ollessa 40 ÷ 50 cm.

- Tuloksena oleviin telineisiin ripustetaan vinyyli sivuraidekerros.

Sivuraide

Tällä hetkellä muovisten sivuprofiilien valmistajat (kuten tuotemerkit: Snowbird, Georgia Pacific, Ortho, Vytec, Mitten, Gentek, FineBer, Nordside, Holzplast, Tecos, Docke, Varitek, AltaProfil) antavat laajan värivalikoiman, jonka avulla kaikki kotitaloudet voivat näyttää erilainen kuin muut.

Polyvinyylikloridipäällyste on vakaa säätä vastaan, biologinen, isku aggressiivinen, vaikeasti syttyvä, ei lahoa.

On tärkeää ottaa huomioon, että PVC-sivuraide on houkutteleva ulkonäkö ja sitä käytetään pitkään, vain jos asennussääntöjä noudatetaan tiukasti.

Koska PVC-sivuprofiilin koko vaihtelee melko huomattavasti lämpötilan muutosten myötä, tulee harkita PVC-levyjen jäykkien kiinnittämistä.

Tulen aikana PVC-sivuraide vain sulaa ja syttyy, kun sitä lämmitetään vähintään 390 ° C (puu syttyy lämpötilassa 230 - 260 ° C), vaimentaa välittömästi palolähteen vähenemistä, ja syöpää aiheuttavien päästöjen määrä ei ole suurempi kuin puurakenteita poltettaessa.

Tyypilliset PVC-profiilin käytön tekniset näkökohdat:

- PVC-paneelien asennus suoritetaan "maasta", ohjeiden mukaan ensimmäinen asia on kiinteä piilotettu aloitusprofiili.

- Liitosten näkymättömyyden parantamiseksi on parempi aloittaa muovilevyjen sijoittelu rakennuksen takaa, eteenpäin siirtyen, ja jokainen seuraava sivuraide kattaa jo asetetut asetetut rivit, noin 20 ... 30 mm, tätä varten muodostetut liitokset lähimmän Rivien tulisi olla etäisyydellä toisistaan.

- Kun ripustetaan seuraavaa sivupaneelia, napsauta se lukitusulokkeella edellisen profiilin kanssa ja kiinnitä se itse vetämällä ruuveja vetämättä.

- Paikoissa, joissa ulkoiset verkot kulkevat (kiinnikkeet, johdot, kaapelit, putket), sekä alueissa, joissa muovipaneeli on liitetty ja lisäosat: H-profiili, sisäkulma, kotelo, ulkoinen kulma jne., Tulisi olla rakoja, noin 10 mm , korvaamaan sivuprofiilin vapaa puristus ja venyminen.

- Sivuelementit on ripustettu siten, että ne liikkuvat vaivattomasti pitkittäissuunnassa, minkä seurauksena on mahdotonta hyväksyä kiinnitysuran ruuveja kokonaan.

- Jotta se ei häiritsisi lämpökompressioita ja laajentumisia ja estäisi siten polyvinyylikloridimateriaalin pistemuotoutumista, ajaa kynsiä ja ruuvaa ruuvit muovipinnoitteeseen oikeammin olemassa olevien kiinnitysuran keskipisteeseen.

Esivalmistettu nauhapohja

Lohkot jaotellaan rakenteen mukaan edelleen: “FBV” - lovet lovi, “FBS” - kiinteä, “FBP” - ontto. Tyypillisesti FBS-lohkoja valmistetaan korkeudella 55-65 cm, pituus vaihtelee välillä 90-240 cm (FBS-9 - FBS-24), leveys on 0.3.0.4.0.5.0.6 m.

Säätiön pohjan pinta-alan lisäämiseksi ja alla olevan kerroksen muodonmuutosten vähentämiseksi FBS-lohkot asennetaan etukäteen asennettuihin tyynylohkoihin.

Kuivatussa maassa perustuspalikat voidaan valmistaa ilman jatkuvaa vahvistusta, mutta alhaalta ja ylhäältä on tehtävä betonilattia, jonka paksuus on noin 20 cm ja vahvistusverkko.

Yhden tai toisen vakiona olevan rakennusosan käyttö lasketaan talon ylävirran rakenteiden poikkileikkauksesta. Valmiiden nauhapohjien paksuus m. ohuempia kuin talon etuseinät, koska ne ovat paljon kestäviä. Yksityisissä rakennuksissa teräsbetonilohkojen paksuus on 0,30 tai 0,40 m.

Betonielementit tunnetaan tunnetuista rakennuskomponenteista, joiden avulla voit koota nopeasti rakennuksen pohjan.

Rakentamisen aikana nauhat perusta ei-huokoisissa maaperäissä FBS-lohkot voidaan asentaa suoraan kaivannon tasoitettuun pohjaan.

Tähän päivään mennessä yksittäisten teräsbetonilohkojen perusta on pääominaisuuksien välillä, mukaan lukien: kestävyys muuttuville vaikutuksille ja kannattavuus, huonompi kuin lähimmälle analogialle - monoliittiselle raudoitetulle pohjalle.

Rakennuspalikoiden valinta perustan valmistuksessa käytettäväksi materiaaliksi selittyy usein koko vuoden kauden työn suorituksella tai ajan puutteella.

Kun alla olevien muodostelmien ominaisuuksia ei ole tutkittu, on suositeltavaa taata valmiiden tyynyjen sijasta monoliittinen betonituki.

- PL-tukien asettaminen suoritetaan perustan ulkokulmasta, kun tyynyt asennetaan ensin ulkoseinien alle ja sitten sisäpuolisiin.

- Hiekka-sementti-seoksella kiinnitetyt rakennuspalikat asetetaan kerrokseen (100 - 150 mm) hiekkaa tai soraa tai pinottua FL-lohkoa sidoksella.

- Teräsbetonilohkojen asennus suoritetaan suhteessa kulmiin, seinät pitkin, jotka eroavat suorassa kulmassa, säätäen kohdistusta optista teodoliittia pitkin. Esivalmistetut teräsbetonilohot lasketaan nosturilla uuteen laastikerrokseen.

- Asettaminen alkaa maamerkkien lohkojen asentamisesta rakennuksen kulmiin ja keskilinjojen ristikkäin. Seinälohkojen järjestely alkaa vasta sen jälkeen kun majakkalohkojen sijainti horisontissa ja tasolla on tarkistettu.

- Suunnitelman sijainti varmennetaan mittaamalla nollatason sivujen lineaarinen koko ja vastakkaisten kulmien väliset etäisyydet sekä korkeus teodoliitin tai vesitason avulla.

- Ikkunat keskitetyn viestinnän tekniseen kerrokseen pääsemiseksi toteutetaan liu'uttamalla lohkoja ja lisäämällä se edelleen tiilellä tai laastilla.

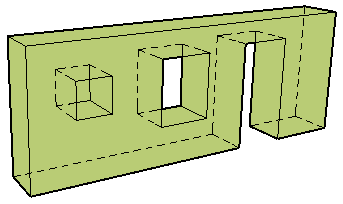

Esivalmistettujen lohkojen ja vahvistettujen palkkien päällekkäisyys

Monoliittinen esivalmistettu lattialaatta on edelleen melko uusi elementti yksityistalojen rakentamisessa, ja siinä on kaksi peruselementtiä: T-muotoiset lohkon yhdistelmät, jotka on valmistettu kevytbetonista ja teräsbetoni palkki palkit alkuperäisellä vahvikekehikolla.

Monimutkaisen esivalmistetun tekniikan käyttö on erityisen edullista lattialattioiden asennuksessa taloihin, joissa on kevyt hiilibetoniseinärakenteet ja puiset pohjaperusteet, sekä olemassa olevien puupalkkikerrosten uudistamiseen, kun tyypillisten betoniosien käyttö on epärealistista.

Lattian asennus otetaan huomioon manuaalisesti valmistetun monoliittisen lattian komponenttien merkityksettömän painon mukaan (lohkon sisäosan paino - 6 ... 15 kg, palkin liikkeen paino - 13 ... 18 kg / lm) suoritetaan käsin ja ilman nostokoneita.

Täyteaineen koostumuksen mukaan palkkien väliset lohkojen sisäosat jaetaan: onttoon polystyreenibetoniin (Marko, paino: 6 kg, mitat: 530x200x200 mm), korpulatiiviseen hiilihapotettuun betoniin (Ytong, paino: 15 kg, mitat: 600x200x250 mm), huokoiseen keraamiseen (Porotherm, paino: 22) kg, mitat: 510x250x219 mm) ja ontto paisutettu savibetoni (Albert, paino: 12-14 kg, mitat: 530x200x200 mm).

Voidaan lisätä, että esitetty tekniikka mahdollistaa lattialaatan betonistamisen yhden vaiheen tuottaa samalla teräsbetoniteippiä seinärakenteen yläosaan. Tätä varten juoksupalkit ripustetaan telineille, joiden nousu on 5 ... 10 cm muuraustason ylemmästä tasosta, missä ylimääräiset raudoitustangot ovat haavat ja laipat asetetaan. Lohkoliuskojen asettelun jälkeen kaikki kaadetaan betonilla.

Tämä tekniikka on erityisen hyvä lämpimille, mutta samalla riittämättömille seinämille, jotka on valmistettu kevyistä lohkoista: vaahtobetoni, hiilihappobetoni, kaasusilikaatti, polystyreeni-betoni, jotka vaativat monoliittisen teräsbetoninauhan palkkielementtien asentamiseen rakentamisen aikana.

Tyypillinen luettelo tehdasvalmisteisten monoliittisten lattioiden rakentamisessa:

- Seinän varmennettuihin yläosiin palkit asetetaan 620 ± 2 mm välein sementtilaasti paksuus 1,0 ... 1,5 cm. Palkkien kannattavan osan koko on asetettava vähintään 12 cm.

- Palkkien välisten lohkolevyjen ja betonivalurakennusten asennusaikana palkkien rakenteet asennetaan 300 cm välein hajautettuihin puiset tuet, joiden viipale on vähintään 5x10 cm, tai teleskooppiprofiilit d Ø40-50 mm.

- keraamisesta betonista, hiilihapotetusta betonista tai valetusta polystyreeni-betonista valmistetut lohkomateriaalit asetetaan parvekkeiden reunoille teknisillä urilla, jotka toimivat pysyvänä muotona. Pituuslevyjen alhaisen tiheyden takia, jotta niiden päällä kävelevät, on tarpeen rakentaa lattiat 30–50 mm paksuista tai paksusta vanerista.

- Sulautettujen lohkojen päälle vahvistus rullataan metallileikkauksena, jonka poikkileikkaus on 5-6 mm, soluilla 100x100 mm, joka kiinnitetään palkkielementtien avoimeen vahvikkeeseen käyttämällä tuotteen VR-1.2 F2 teräsvaijeria. Joukko lähimmistä ristikoista on päällekkäin, vähintään 100 ... 150 mm.

- Seuraavaksi betoniseos kaadetaan 50 ... 100 mm: n kerroksella luokkaa M200 ... M250, tasoitetaan ja painetaan värisevällä koneella.

- Betonilattialaatan kypsytysaikana se tulee kostuttaa säännöllisesti. Väliaikaiset tuet voidaan poistaa vain kymmenen päivän kuluttua.

Asbestisementti liuskekivi katto

Katto on asetettu tukikehykselle, joka on valmistettu sarjoista ja lattialevyistä.

Yksittäisten rakennusten rakentamisessa järjestetään kaksi tai kolme lentoa välituet ja kaltevat katto ristikot.

Sadelaitteiden välinen väli valitaan yleensä noin 60-90 cm poikkipinta-alaltaan 50x150-100x150 mm; koskenlaskujen kantapäät lasketaan Mauerlat-kokoon 10x10-15x15 cm.

Ehkäpä perinteinen liuskekivi on kirkas esimerkki kattomateriaalista, jossa yhdistyvät kestävyys ja taloudellisuus, ja joka on samalla kuuluisa kosteudenkestävyydestään, palamattomuudestaan \u200b\u200bja hyvästä melusuojauksesta.

Venäläiset valmistajat tuottavat yleensä liuskekiviä, joiden paino on 15-17 kg ja koko 1,75x1,13 m, usein värjätyn akryylimaalikoostumuksen muodossa.

Liuskekivikattojen heikkouksista mainitaan yleensä sen vaikeille kattoille asentamisen työläisyys, jäkälien ja sammalien esiintyminen monien toimintavuosien aikana ja hauraus märkänä liikkuessa. Lisäksi viime aikoina on levinnyt lausuntoja liuskekivin todennäköisestä ympäristöystävällisyydestä, joka johtuu asbestikiteiden läsnäolosta siinä. Tässä yhteydessä voidaan mainita, että kotimainen asbestimineraali on periaatteessa erotettavissa vieraista lajeista - amfiboliluokasta - ja se ei ole vaarallinen, etenkin kun sementti on suljettu.

On suositeltavaa maalata koottu kattopinta vesiliuoksella, joka sopii liuskekivimateriaalille (Kilpi (Tikkurila), Polyfan, Acrylakma-Slate, Shikril, Dachbeschichtung (Dufa), Polifarb (Debiza), Slate-Color, Akrem-Sholiv V, Akrem-Sholiv). ), joka lisää liuskekivikaton käyttöikää yli kaksinkertaisena.

Liuskekivikattoihin luistimet ja laaksot valmistetaan pääasiassa sinkkikerroksen kattorautalevyistä.

Asbestisementin aaltopahvilevyistä valmistettuja kattoja käytetään yleensä 1–2-kalteisilla kattoilla ja kattopintojen kulmassa alueella 20 ÷ 45 °. Oikein asennettujen asbestisementtirainojen tavanomainen käyttöaika on noin 40 vuotta.

Asbestisementtilevyistä valmistetun kattolaitteen tekniikka on melko yksinkertainen ja koostuu seuraavista:

- Kohtisuorassa kattojen kanssa, välein 20300 mm30 cm, tukkeutumattomat 2,5 cm paksut laudat tai 50x50 mm palkit ovat tukossa.

- Lähimpien arkkien neljän kulman estämiseksi toisiinsa liittymisen ja rakojen muodostumisen estämiseksi liuskekivilevyt kunkin tasaisen rivin alussa ja lopussa leikataan puoliksi pituussuunnassa myöhempää levitystä varten, tai muuten nurkat sahataan diagonaalisesti vierekkäisiltä maalauksilta (ylhäältä, alhaalta, alempi - yläosassa).

- Asennusreiät porataan hiukan suurempia kuin naula, joka 2-3 aalto ja sisennetään 80 ... 100 mm etusivulevyn reunoista, aaltojen ylemmille alueille.

- Liuskekivi kankaat lyödään laatikoihin tehtyjen reikien läpi laatikolle, alareunasta alkaen, karkeilla nauloilla, joiden pituus on 10 cm eristävillä insertteillä, poikittaissuunnassa - kerrosten ollessa 120-150 mm ja rampin pituudella - yhden aallon kerrosten kanssa.