Устройство основания методом холодной регенерации. Контроль качества работ приготовление агб-смеси. Государственная служба дорожного хозяйства

Холодная регенерация (холодный ресайклинг) – метод восстановления дороги с дефектами в виде термического и усталостного растрескивания, трещин, образовавшиеся вследствие старения, колей, ухабов и бугров, а также при потере целостности покрытия, расслоении, вымывании и потере скрепляющего вещества между слоями.

Технология холодной регенерации – это переработка старых покрытий и материалов дорожной одежды в новые основания с одновременным усилением несущей способности, перепрофилированием, и укреплением обочин. Слой, полученный после ресайклинга на основе вяжущего, является достаточно прочным, чтобы держать нагрузку от дорожного движения и достаточно гибким, чтобы препятствовать проникновению отражённых трещин с основания на верхний слой.

- экономия средств за счёт вторичного использования материалов существующей дорожной конструкции;

- сокращение сроков производства работ;

- сохранение окружающей среды;

- повышенная ровность покрытия;

- усиление несущей способности;

- формирование защитного водонепроницаемого верхнего слоя;

- устранение образования отражательных трещин, исправление профиля и укрепление обочин.

Основные преимущества метода холодной регенерации:

В отличие от горячего ресайклинга характеристики старого битума не ухудшаются при его нагреве, что также сказывается на сроке службы покрытия. Особенно привлекателен холодный ресайклинг в районах, удаленных от асфальтобетонных заводов.

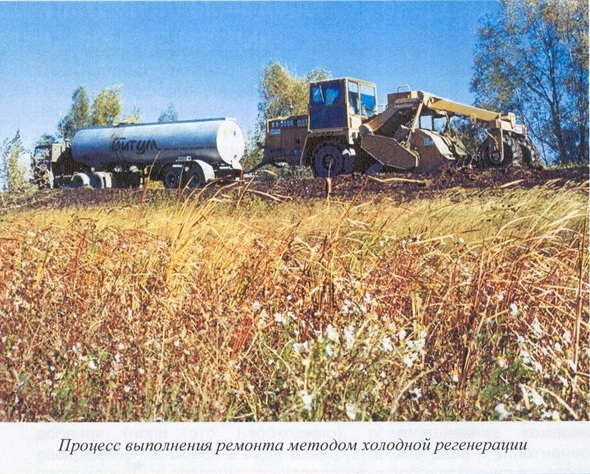

Процесс холодной регенерации включает в себя несколько последовательных этапов: измельчение связных слоев покрытия и основания посредством холодного фрезерования; введение в образовавшийся рыхлый материал - асфальтобетонный гранулят, распределение полученной смеси по нижележащему слою дорожной одежды.

Все перечисленные технологические операции осуществляют, как правило, на дороге звеном специализированных машин. Оптимальной машиной является универсальная фреза Roadtec, доукомплектованная комплектом для холодного ресайклинга RX‑700‑4 CIR. Основным рабочим органом холодных ресайклеров является фрезерно-смесительный барабан с большим количеством специальных резцов.

При движении машины с вращающимся фрезерно-смесительным барабаном в его смесительную камеру впрыскивается вода, подаваемая из автоцистерны по гибкому шлангу. Количество воды точно дозируется насосом с микропроцессорным управлением, вращающийся барабан хорошо перемешивает ее с материалом, измельченным фрезерным барабаном, чтобы влажность получаемой смеси была оптимальна для ее уплотнения.

Жидкие вяжущие добавляются непосредственно в смесительную камеру таким же способом. Вяжущее в смесительную камеру поступает через отдельную, специально для этого разработанную, распределительную рампу. Порошкообразные вяжущие обычно распределяются перед ресайклером слоем, наносимым на поверхность существующей дороги.

Ресайклер, фрезеруя существующую дорожную одежду вместе с порошковым вяжущим, за один проход перемешивает его с измельченным материалом и добавляемой водой. Смесь, полученную в процессе холодного фрезерования укладывают с помощью асфальтоукладчика. Для уплотнения материала требуется каток с вибрацией одного или обоих гладких бандажей его вальцев. По его окончании пневмокаток выполняет окончательную обработку слоя для получения равномерной текстуры его поверхности.

- правильностью движения ресайклера и ширины перекрытия;

- глубины ресайклинга;

- добавкой воды и вяжущих, расходами добавок;

- качеством смеси;

- рабочей скоростью ресайклера (в пределах от 6 до 12 м/мин);

- влажностью и внешним видом материала за ресайклером;

- поперечными швами и поперечным сечением.

Существует несколько видов поверхностных обработок дорожного полотна:

- прочности материала ресайклированного слоя, который определяется путем лабораторных испытаний взятой за ресайклером пробы смеси, или кернов из дорожной одежды, на которых определяют значения предела прочности при сжатии и/или растяжении;

- толщины готового слоя, который проверяется пробивкой отверстий буром небольшого диаметра при еще свежем материале, в идеальном случае – по окончании финиширования. Также для этой цели из стабилизированных слоев после набора материалом прочности, через 28 дней, могут быть взяты керны диаметром 150 мм;

- плотности уплотнённого материала в сухом состоянии, которая определяется в каждой точке, где проводилась проверка степени уплотнения.

Приемочные проверки и испытания проходят на предмет:

Технология холодной регенерации конструктивных слоев дорожной одежды заключается в измельчении покрытия (в некоторых случаях с захватом части основания) преимущественно посредством холодного фрезерования; введении в образовавшийся асфальтобетонный гранулят при необходимости нового скелетного материала, вяжущего и других добавок; перемешивании всех компонентов с получением асфальтогранулобетонной смеси; распределении ее в виде конструктивного слоя и уплотнении, после чего АГБ-смесь превращается в регенерированный асфальтобетон.

Технология холодной регенерации подразумевает под собой регенерацию асфальтобетона без дополнительного разогрева асфальтобетонного гранулята.

В ходе проведения лабораторных испытаний нашего аддитива (стабилизатора) были получены результаты сравнения технологий холодной и теплой регенерации асфальтобетонного гранулята. Результаты имеют практически одинаковые физико-механические показатели, которые выявляют преимущества технологии холодной над теплой регенерацией. При применении технологии холодной регенерации отсутствуют транспортировка и разогрев асфальтобетонного гранулята на стационарном асфальтобетонном заводе, что значительно снижает стоимостные затраты.

Материал, получаемый в ходе выполнения работ по холодной регенерации, соответствует требованиям "Методических рекомендаций АВТОДОРа по восстановлению асфальтобетонных покрытий и оснований дорог способом холодной регенерации. ОС-568-р от 27.06.2002 г".

Область применения технологии:

Применение технологии холодной регенерации, в зависимости от категории дороги, возможно для использования в виде нижнего несущего слоя конструкции дорожной одежды, вместо слоя асфальтобетона горячих марок; устройство верхнего слоя асфальтобетонного покрытия с поверхностной обработкой, при:

Ремонте асфальтобетонных покрытий и оснований;

Реконструкции автодорог;

Вторичном использовании асфальтобетонного гранулята в строительстве новых дорог, площадок, благоустройстве территорий.

Основные преимущества технологии:

Высокие физико-механические показатели регенерированного асфальтобетона, полностью соответствующие требованиям нормативов РФ;

Возможность снижения сметной стоимости более чем на 30%;

Простота применения технологии;

100% безопасность как для окружающей среды, так и рабочего персонала;

Увеличение сроков эксплуатации;

Сокращение сроков проведения работ более чем в два раза.

Основным элементом технологии является аддитив (стабилизатор) грунтов и органоминеральных смесей в виде раствора. Действие препарата направлено на проведение в грунте окислительно- восстановительной реакции, что в свою очередь приводит к образованию крупных конгломератов с прочными кристаллическими связями. Дополнительно достигается максимальный коэффициент уплотнения. В качестве дополнительного катализатора реакции используется цемент М400 в пропорциональном соотношении, в зависимости от типа грунта, дорожно- климатической зоны и требуемых физико - механический показателей.

Сравнительный анализ использования технологии регенерации:

Пример ремонта 1 км. автодороги IV категории S=6000 кв.м. с использованием ресайклера, относительно общепринятых технологий регенерации:

| № | Позиция сравнения | Технология холодной регенерации | Общепринятые технологии с использованием общепринятых технологий |

|---|---|---|---|

| 1. | Толщина регенерированного слоя | 10см | >15см |

| 2. | Варианты дополнительных слоёв поверх регенерированного слоя |

Асфальт 5см, Поверхностная обработка 2 см |

Асфальт >10см |

| 3. | Количество используемых материалов для ремонта |

Стабилизатор Цемент от 50т до 90т Асфальтобетон 700т |

Битумная эмульсия от 24т до 48т Асфальтобетон 1400т |

| 4. | Себестоимость производства работ с учётом цен в России. | < 6.500.000 руб | > 8.000.000 руб |

| 5. | Гарантия качества | 7 лет | 5 лет |

Краткий технологический регламент производства работ с применением технологии холодной регенерации асфальтобетонов:

1. Приготовление водного раствора стабилизатора путём смешения необходимого количества воды и стабилизатора в ёмкости автоцистерны.

2. Распределение по конструктивному слою требуемого количества цемента.

3. Фрезерование конструктивного слоя ресайклером с одновременным введением в асфальтовую смесь водного раствора стабилизатора.

4. Профилирование регенерированной асфальтовой смеси с помощью автогрейдера.

5. Уплотнение регенерированной асфальтовой смеси катками.

6. Создание дополнительного слоя покрытия из плотного асфальтобетона или поверхностной обработкой щебнем с эмульсией.

Технология горячей, теплой и холодной регенерации. Применяемые машины и оборудования. Достоинства и недостатки.

Асфальтобетонные смеси, в зависимости от режимов температуры разогрева асфальтобетонного гранулята и требований к минимально допустимой температуре смеси при уплотнении, подразделяют на:

§ тёплые регенерированные асфальтобетонные смеси, приготовляемые с температурой разогрева асфальтобетонного гранулята от 120°С до 140°С и укладываемые с температурой смеси не ниже 50°С;

§ горячие регенерированные асфальтобетонные смеси, приготовляемые с температурой разогрева асфальтобетонного гранулята от 140°С до 170°С и укладываемые с температурой смеси не ниже 90°С.

В зарубежной литературе регенерация асфальтобетонных покрытий определяется термином «рисайклинг». По месту осуществления регенерации различают два метода:

1) рисайклинг на заводе;

2) рисайклинг на дороге. ремикс

Технологический поток регенерации на заводе имеет следующий вид:

Поток материалов при рисайклинге на заводе

1) снятие старого покрытия холодным или горячим фрезерованием или разломом;

2) доставка автотранспортом старого материала на передвижной или стационарный асфальтобетонный завод;

3) приготовление новой асфальтобетонной смеси из материала старого покрытия с добавлением каменного материала и битума в соответствии с требованиями рецептуры;

4) доставка новой асфальтобетонной смеси автотранспортом на ремонтируемый участок;

5) распределение асфальтобетона асфальтоукладчиком;

6) уплотнение.

Технологический поток регенерации на дороге производится специальной машиной-ремиксером. За один рабочий ход материал старого покрытия нагревается, перерабатывается с добавлением или без добавления нового материала, распределяется и уплотняется (рис. 4.2).

Поток материалов при рисайклинге на рабочей площадке

Существует четыре группы машин для осуществления горячего рисайк-линга на дороге:

1) ремиксер для швов 300 используется для закрытия растрескавшихся швов на старом покрытии;

2) миниремиксер-1000 предназначен для восстановления участков дорог малой площади;

3) ремиксер-2500 снабжен системой «варио», позволяющей рыхлить старое покрытие и укладывать новое, и используется для ремонта полос дороги шириной до 2,5 м;

4) ремиксер-4500 предназначен для полного восстановления дорог шириной до 4,5 м за один рабочий проход.

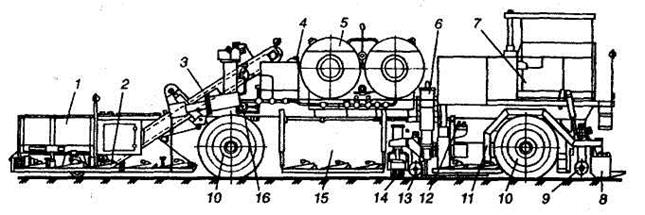

Рис. 19. Машина, работающая по методу «ремикс»

1 – бункер; 2,15 – нагревательные блоки; 3 – скребковый наклонный питатель; 4 – бункер-дозатор; 5 – резервуар для сжиженного газа; 6 – дизельный двигатель; 7 – колесное шасси; 8 – трамбующий брус; 9 – задний распределительный шнек; 10 – мосты; 11 – нагревательный блок; 12 – отвал; 13 – средний шнек; 14 – рыхлитель грабельного типа; 16 - лопастной смеситель

При реконструкции и капитальном ремонте автомобильных дорог, вызванном резким снижением несущей способности дорожной одежды, сопровождаемым её растрескиванием и глубокими колеями, до середины 80-х годов применяли различные методы разборки старой дорожной одежды с использованием вначале кирковщиков, а затем дорожных фрез. После послойной разборки покрытия и основания их строили заново. При этом уже в те годы всё большее применение стали находить в основаниях дорожных одежд укреплённые грунты и обработанные вяжущими каменные материалы: щебень и щебёночно-песчаные смеси. Появление в 80-е годы нового типа дорожных машин - ресайклеров (регенераторов) позволило отказаться от послойной разборки. Можно сказать, что ресайклер - это дальнейшее развитие и объединение дорожной фрезы и самоходного грунтосмесителя. Он осуществляет холодную (без нагрева) переработку (измельчение) требуемой толщины слоя покрытия или дорожной одежды (покрытия и части основания) путём фрезерования, смешения полученной массы с добавкой органического, неорганического или комплексного вяжущего и укладку полученной смеси в дорожную одежду в качестве основания на магистральных и региональных и в качестве покрытия на местных автомобильных дорогах. В Российской Федерации такие машины пока не выпускаются. Наиболее известны в РФ ресайклеры ведущих мировых производителей: Caterpillar (США), Terex-CMI (США), Roadtec (США), Wirtgen (Германия) и Bomag-JCB (Германия).

Основную долю выпускаемых ресайклеров занимают модели с шириной обработки 2400-3000 мм, значительно меньшая доля машин с шириной обработки 1500-2330, 3800 и 4200 мм.

Привод хода у всех машин гидравлический, что обеспечивает выбор требуемой скорости в работе.

Основной рабочий орган ресайклера - фрезерно-смесительный барабан, как правило, имеет механический привод и вращается попутно (по вращению колёс машины) и противоположно. Все ресайклеры фирмы «Wirtgen», кроме WR 4200, оснащены одним фрезерно-смесительным ротором. Ресайклер WR 4200 имеет три ротора: два передних шириной по 700 мм и один задний шириной 2800 мм, что позволяет за счёт выдвижения передних роторов в стороны изменять ширину обработки от 2800 мм до 4200 мм.

В качестве вяжущего для обработки сфрезерованного материала покрытия и основания используются:

· цемент с добавкой воды или цементно-водная суспензия;

· битумная эмульсия;

· битум во вспененном виде;

· комплекс добавок (цементная суспензия + вода + вспененный битум или битумная эмульсия).

Обычно ресайклер оснащён только распределительными трубами (рампами) и насосами для ввода жидких материалов - воды и битумной эмульсии. Для ввода вспененного битума на распределительной трубе к соплам подводится горячий битум (с температурой до 180°С), небольшое количество воды и сжатый воздух. Поверхность плёнок вспененного битума очень велика, а вязкость битума резко снижается, что способствует смешению битума с измельчённым материалом дорожной одежды.

Для ввода цемента обычно используются автоцистерны с навесным оборудованием для дозирования и распределения цемента по поверхности перерабатываемой дорожной одежды.

Фирма «Wirtgen» на ресайклере WR 2500SK устанавливает встроенный распределитель цемента с бункером ёмкостью 4 м 3 . Фирма выпускает для комплектации ресайклеров мобильную (прицепную) смесительную установку WM 1000 для получения и передачи по шлангу в ресайклер цементно-водной суспензии. Это исключает пылеобразование на месте производства работ, повышает точность дозирования и качество смешения измельченного материала. Эта установка оснащена бункером для цемента ёмкостью 25 м 3 и баком для воды ёмкостью 11 м 3 . Для обеспечения лучшего качества смешения материала измельчённой дорожной одежды с вяжущим на ресайклере WR 4200 вслед за фрезерно-смесительными барабанами устанавливается продольная двухвальная лопастная мешалка.

Обычно полученную в ресайклере смесь распределяют с использованием задней стенки кожуха фрезерно-смесительного барабана и в отдельных случаях производят дополнительную профилировку с использованием автогрейдера. Однако при обработке тонких слоев покрытия (40-60 мм) этого недостаточно для обеспечения постоянства толщины и ровности переработанного слоя покрытия.

Ресайклер WIRTGEN WR 2500 S

Холодная регенерации АБ смеси

Область применения технологии:

Применение технологии холодной регенерации, в зависимости от категории дороги, возможно для использования в виде нижнего несущего слоя конструкции дорожной одежды, вместо слоя асфальтобетона горячих марок; устройство верхнего слоя асфальтобетонного покрытия с поверхностной обработкой, при:

Ремонте асфальтобетонных покрытий и оснований;

Реконструкции автодорог;

Вторичном использовании асфальтобетонного гранулята в строительстве новых дорог, площадок, благоустройстве территорий.

Основные преимущества технологии:

Высокие физико-механические показатели регенерированного асфальтобетона, полностью соответствующие требованиям нормативов РФ;

Возможность снижения сметной стоимости более чем на 30%;

Простота применения технологии;

100% безопасность как для окружающей среды, так и рабочего персонала;

Увеличение сроков эксплуатации;

Сокращение сроков проведения работ более чем в два раза.

Основным элементом технологии является аддитив (стабилизатор) грунтов и органоминеральных смесей в виде раствора. Действие препарата направлено на проведение в грунте окислительно- восстановительной реакции, что в свою очередь приводит к образованию крупных конгломератов с прочными кристаллическими связями. Дополнительно достигается максимальный коэффициент уплотнения. В качестве дополнительного катализатора реакции используется цемент М400 в пропорциональном соотношении, в зависимости от типа грунта, дорожно- климатической зоны и требуемых физико - механический показателей.

Краткий технологический регламент производства работ с применением технологии холодной регенерации асфальтобетонов:

1. Приготовление водного раствора стабилизатора путём смешения необходимого количества воды и стабилизатора в ёмкости автоцистерны.

2. Распределение по конструктивному слою требуемого количества цемента.

3. Фрезерование конструктивного слоя ресайклером с одновременным введением в асфальтовую смесь водного раствора стабилизатора.

4. Профилирование регенерированной асфальтовой смеси с помощью автогрейдера.

5. Уплотнение регенерированной асфальтовой смеси катками.

6. Создание дополнительного слоя покрытия из плотного асфальтобетона или поверхностной обработкой щебнем с эмульсией.

Краткий технологический регламент производства тёплых регенерированных асфальтобетонных смесей с применением АБЗ периодического действия:

2. Под действием открытого пламени горелки сушильного барабана происходит разогрев АГ до температуры от 130°С (+/-10°С). При этом, каких-либо процессов налипания битума на стенки сушильного барабана АБЗ или выгорания битума не происходит.

3. Горячий АГ через течку горячих материалов выгружается из сушильного барабана в ковшовый элеватор и транспортируется в верхнюю точку выгрузки.

4. Горячий АГ, минуя виброгрохот, через бункер горячих материалов подаётся на бункер дозатор. Для предотвращения налипания материала на виброгрохоте, производят удаление сито 5мм или производят подачу материала через бункер bypass (если данная опция имеется на АБЗ).

5. Отдозированный материал выгружают в бункер смеситель АБЗ.

6. В бункер смеситель дозируют водный раствор стабилизатора "ANT" в количестве 5% от массы асфальтовой смеси (50л на 1т).

7. Производят принудительное смешение компонентов смеси в бункере-смесителе в течении 10-15 секунд.

8. Тёплую регенерированную асфальтобетонную смесь выгружают из бункера смесителя в бункер готовых материалов или автосамосвал.

9. В течении 3-х часов с момента приготовления производят укладку и уплотнение тёплой регенерированной смеси. Минимально допустимая температура смеси при укладке и уплотнении составляет 50°С.

Сравнительный анализ использования технологии регенерации:

Пример ремонта 1 км. автодороги IV категории S=6000 кв.м. с использованием ресайклера, относительно общепринятых технологий регенерации:

| № | Позиция сравнения | Технология холодной регенерации | Общепринятые технологии с использованием общепринятых технологий (горячая и теплая регенерация) |

| 1. | Толщина регенерированного слоя | 10см | >15см |

| 2. | Варианты дополнительных слоёв поверх регенерированного слоя | Асфальт 5см, Поверхностная обработка 2 см | Асфальт >10см |

| 3. | Количество используемых материалов для ремонта | Стабилизатор Цемент от 50т до 90т Асфальтобетон 700т | Битумная эмульсия от 24т до 48т Щебень Асфальтобетон 1400т |

| 4. | Себестоимость производства работ с учётом цен в России. | < 6.500.000 руб | > 8.000.000 руб |

| 5. | Гарантия качества | 7 лет | 5 лет |

Обычно в распоряжении имеется несколько вариантов восстановления поврежденной дороги, и зачастую трудно определить, какой из них является лучшим. Однако, ответ на два важных вопроса призваны помочь в определении, какой из вариантов является оптимальным по критерию «стоимость/эффективность»:

- Что является неотъемлемым в существующей дорожной одежде?

Беглый осмотр с целью визуальной оценки состояния дороги в комбинации с некоторыми основными испытаниями (например, измерение отклонений) обычно достаточен для оценки механизма разрушения. Важно определить, ограничено ли повреждение замыкающим слоем (или верхними слоями дорожной одежды) или повреждена конструкция дорожной одежды;

- Что действительно хочет владелец дороги?

Планируется ли, например, 15-ти летний расчетный срок службы дороги или предусмотрены меньшие капитальные затраты, только на сохранение существующей скорости ухудшения и поддержания требуемого качества дорожной одежды в течение дальнейших, скажем, пяти лет?

Эти вопросы имеют одну единственную цель: определение наиболее рентабельного решения конкретной проблемы в рамках требований проекта.

Поверхностное восстановление

Поверхностное восстановление ограничивается верхними слоями дорожной одежды на глубину до 100 мм. Повреждения здесь обычно связаны со старением битума и растрескиванием, которое начинается с поверхности под воздействием нагрева.

- Укладка тонкого (порядка 40 мм) слоя горячего асфальтобетона поверх поврежденной поверхности. Это самый простой способ поверхностного восстановления. Для приготовления асфальтобетона часто используются модифицированные вяжущие, чтобы увеличить срок службы замыкающего слоя. Однако, повторные нанесения слоя износа, поверх существующего увеличивают высоту дорожного полотна и могут создавать проблемы с проездом по нему и дренажем.

- Измельчение поврежденного слоя и его замена. При использовании этого метода поврежденный слой асфальтобетона удаляется и заменяется слоем из новой горячей асфальтобетонной смеси, часто с модифицированным вяжущим. Этот метод относительно быстр благодаря высокой производительности современных дорожных фрез. Разрушения удаляются вместе со слоем асфальтобетона, сохраняется и высота дороги. Но при этом возникают расходы по транспортировки и утилизации удаленного слоя.

- Ресайклинг с добавлением битумной эмульсии к материалу существующей дорожной одежды (ресайклинг на небольшую глубину). Новый, холодный материал приготовляется из измельченного материала старой одежды в регенераторе-смесителе на месте проведения работ. Этот вид ресайклинга имеет целью ввести свежую битумную эмульсию в существующий асфальтобетон. Кроме того, качество окончательной асфальтобетонной смеси было целенаправленно изменено добавкой эмульсии.

Укрепление дорожной одежды

Устранение повреждений дорожной одежды обычно производится в качестве долгосрочного решения. Уплотнение гранулированного материала фактически является его улучшением, так как чем выше плотность материала, тем лучше его прочностные характеристики.

- Полная реконструкция . Это вариант, когда восстановление объединено с реконструкцией. По существу, реконструкция подразумевает строительство дороги заново. Там, где транспортные потоки велики, иногда более целесообразно строить новую дорогу по отдельной трассе.

- Нанесение дополнительных слоев (из гранулированного материала и/или из асфальтобетона) поверх существующей поверхности. Толстые, укладываемые сверху слои асфальтобетона часто являются самым простым решением проблем с дорожной одеждой, испытывающей большие нагрузки. Однако, увеличение высоты дороги часто требует устройства отдельного дренажа и создает проблемы с движением по дороге.

- Ресайклинг на большую глубину , на всю глубину поврежденной дорожной одежды, создавая, таким образом, новый толстый гомогенный слой с более высокими прочностными характеристиками. Дополнительные слои могут укладываться поверх ресайклированного слоя там, где дорожная одежда должна быть существенно модернизирована. К ресайклированному материалу добавляются стабилизаторы (битумная эмульсия, при необходимости- высокопрочный щебень), особенно там, где материал существующей дорожной одежды имеет недостаточное качество и требует укрепления. Задачей ресайклинга является максимальное восстановление существующей дорожной одежды. Кроме того, что вновь используется материал верхних слоев существующей дорожной одежды, материал ниже уровня ресайклинга остается неповрежденным.

Метод холодного ресайклинга

Постоянно возрастающая интенсивность движения по автомобильным дорогам общего пользования, а также увеличение в два раза нагрузок на ось требует увеличения несущей способности дорожной одежды существующих дорог.

В настоящее время в области дорожного строительства наряду с традиционными методами ремонта, реконструкции и усиления автомобильных дорог появились принципиально новые технологии, отвечающие последним требованиям все возрастающей интенсивности дорожного движения, основанные на последних достижениях науки и техники.

Одной из таких технологий, наиболее полно отвечающих предъявляемым требованиям к реконструкции, ремонту и условиям эксплуатации автомобильных дорог является «Метод холодной регенерации» (ресайклинг).

Данный метод ремонта покрытий является современным, хорошо зарекомендовавшим себя у дорожных организаций, способом и единственным в своем роде, поскольку обеспечивает восстановление основания дорожной одежды методом, позволяющим повторное использование материала старого покрытия. Применение данного метода позволяет сократить сроки реконструкции, ремонта, существенно снизить затраты. Производство работ методом холодной регенерации осуществляется без остановки движения.

Метод холодной регенерации (ресайклинг) представляет собой укрепление (стабилизацию) грунтов, каменных материалов и асфальтогранулята вяжущими материалами путем предварительного фрезерования и смешения на дороге. Этим достигается значительная экономия материала. Кроме того, разрушение старого покрытия позволяет ликвидировать источник возникновения новых отраженных трещин. Не требуется утилизация старого покрытия.

При проведении работ по регенерации используется специальный механизм: регенератор-смеситель RM-350B американской фирмы «CATERPILLAR» производительностью до 1,6 км семиметровой дороги в смену. Который может выполнять все виды регенерации. Схема работы рабочего органа регенератора-смесителя RM-350B показана на рисунке

Применение холодного ресайклинга

При восстановлении поврежденных дорожных одежд наиболее рентабельными методами ремонта оказываются методы, учитывающие конкретные условия, что в меньшей степени характерно при строительстве новых дорог. Каждый проект уникален в отношении структуры существующей дорожной одежды и качества материалов ее самой и земляного полотна. Поэтому очень важно выбрать технологию, наиболее полно соответствующую условиям именно данного участка работы. При этом должны учитываться следующие факторы:

Местоположение . А выбор наиболее эффективного решения для данной страны или данного региона оказывают влияние условия местной окружающей среды: такие как интенсивность движения по требующей ремонта городской улице, возможность выполнения работ не только ночью, но и днем, несущая способность грунтовой дороги, требующей срочного ремонта и т.д. Уже в этих двух случаях требуются совершенно разные решения и требования к содержанию дорог. Важно также знание местных стандартов на дорожное строительство, а также отношение местного населения к качеству дорог, которое они расценивают как приемлемое.

Физическая среда. При выборе оптимального метода ресайклинга должны учитываться топологические и геологические условия. Очень крутые уклоны могут потребовать ресайклинга, максимально возможного на практике. Колебания климатических условий наиболее важны при выборе оптимальной технологии ресайклинга: для регионов с малым уровнем осадков необходимы совершенно другие технологии по сравнению с регионами, где этот уровень высок. Результаты воздействия экстремальных температур, такие как растрескивание, вызванное циклами таяния-замораживания, также должны учитываться при выборе необходимой технологии.

Наличие материалов. На выполнимость различных вариантов ресайклинга существенно влияет наличие нужных материалов, особенно стабилизаторов. Они должны быть доступны в достаточных количествах и иметь необходимое качество. Современные Ресайклер требуют большого количества стабилизаторов, поэтому с самого начала должно быть определено, могут ли они поставляться.

В собственности компании «МостДорСтрой» находятся установка « AKZO NOBEL » производящая битумные эмульсии по шведской технологии с производительностью 40 тонн в час и дробильно-сортировочный комплекс для приготовления высокопрочного мытого кубовидного щебня « Svedala Arbra », а также средства доставки материалов к месту проведения работ: автобитумовозы для доставки битумной эмульсии объемом до 30 м 3 , тягачи («Фрейтлайнер») с полуприцепами Американ трейлер грузоподъемностью 38 тонн.

Виды холодного ресайклинга

Ресайклинг на большую глубину

Ресайклинг на большую глубину охватывает широкий спектр применения этой технологии: для усиления поврежденных дорожных одежд с целью продления срока их службы на соответствующее время. Последующее нанесение замыкающих слоев поверх ресайклированного слоя повышает эксплуатационные свойства восстановленной дороги, такие как сопротивление заносу и т.п. Типичная глубина ресайклинга здесь превышает 150 мм.

Ресайклинг на большую глубину может использоваться для укрепления поврежденных дорожных одежд с толстыми и тонкими асфальтобетонными слоями.

Сразу же после ресайклинга необходим новый замыкающий слой. Для мало нагруженных дорог это может быть слой щебня или тонкий слой горячей асфальтобетонной смеси. Там, где дорожная одежда должна подвергаться высоким нагрузкам, может потребоваться укладка асфальтобетонных слоев, а также асфальтобетонный слой износа.

Ресайклинг на малую глубину

Ресайклинг на малую глубину обычно выполняется для устранения значительного растрескивания асфальтобетонных слоев и улучшения их эксплуатационного качества. Этот вид ресайклинга часто предпринимается для устройства дорог с небольшим сроком службы, но может также использоваться там, где дорожная одежда «здорова» и ослаблены только верхние асфальтобетонные слои. Ресайклирование в этом случае обычно выполняется на глубину от 80 до 150 мм.

С помощью ресайклинга на малую глубину можно улучшить конструкцию дорожной одежды путем укладки затем замыкающего асфальтобетонного слоя. Благодаря уменьшению проникания воды в основные слои, срок службы дорожной одежды увеличивается.

Реконструкция грунтовых дорог

Реконструкция грунтовых гравийных дорог укреплением их органическим вяжущим может быть выполнена путем обработки их гравия битумной эмульсией с последующим нанесением тонкого щебневого или иного защитного слоя. Преимуществами этого способа являются отсутствие пыли от движения транспорта в сухое время и более безопасные условия движения в дождливую погоду, с меньшей вероятностью потери устойчивости транспортными средствами. Кроме того, гораздо лучше используются минеральные ресурсы, поскольку отпадает необходимость в регулярной замене гравия (для грунтовых дорог обычной является ежегодная потеря от 20 до 30 мм гравия под воздействием транспорта и погодных условий). Тем самым снижается ущерб окружающей среде, обусловленный постоянной потребностью открывать все новые карьеры и каменоломни для добычи гравия. Глубина ресайклинга этого типа обычно равна от 100 до 150 мм.

Важно отметить, что возможно также укрепление гравийных дорог добавкой к их материалу цемента. Но тогда необходим более толстый ресайклированный слой, порядка 200 мм. В результате этот случай следует отнести, скорее, к ресайклингу на большую глубину

Сравнительный анализ методов реконструкции дорожного полотна

I. Перечень необходимых работ, проводимых при традиционных методах реконструкции:

- Устройство объездной (дублирующей) дороги;

- Разборка конструкции дорожного полотна бульдозерами, экскаваторами;

- Вывоз материалов, полученных от разборки и их утилизация;

- Создание продольного профиля;

- Стабилизация (уплотнение) основания дороги катками с пропиткой битумными составами;

- Устройство песчаного основания дороги;

- Устройство щебеночного основания - 3 слоя (фракции) с уплотнением каждого слоя катками;

- Подгрунтовка битумными составами;

- Устройство асфальтобетонного покрытия (по расчету);

- Устройство обочин путем подсыпки грунта с послойным уплотнением;

- Устройство покрытия обочин из щебня с пропиткой битумными составами.

II. Перечень необходимых работ, проводимых при использовании метода холодной регенерации:

- сухое рыхление на расчетную глубину;

- профилирование дорожного полотна автогрейдерами;

- укладка высокопрочного гранитного щебня на поверхность дороги (при необходимости усиления основания);

- разрыхление на расчетную глубину с впрыском битумной эмульсии;

- повторное профилирование дорожного полотна автогрейдерами;

- уплотнение;

- устройство асфальтобетонного покрытия (по расчету);

- расширение обочин при необходимости.

Исходя из этого анализа видно, что применение метода холодной регенерации позволяет исключить из технологического процесса ряд операций. Отпадает необходимость в устройстве объездной дороги, исключаются работы, связанные с разборкой дорожного полотна, вывозом и утилизацией полученных материалов. Не требуется устройство песчаных и щебеночных оснований, т.к. при проведении регенерации существующее основание не повреждается. Существенно снижается количество задействованной при проведении работ техники.

*- стоимость работ зависит от конкретных условий, определяемых техническим заданием, и от стоимости материалов на месте проведения работ.

Экономия средств при применении метода холодной регенерации составляет » 25% .

Преимущества метода холодного ресайклинга

- - Отсутствие загрязнения окружающей среды: благодаря полному использованию материала старой дорожной одежды. Нет необходимости в площадках для отвалов, а объем привозных материалов минимален. Это снижает засорение сельской местности, которое неизбежно при открытии новых карьеров. Перевозки очень невелики. Расход энергии, таким образом, значительно снижается, так же, как и разрушительное влияние транспортных средств на дорожную сеть.

- - Качество регенерированного слоя вследствие последовательного, высококачественного смешивания полученных на месте материалов со стабилизаторами. Жидкости вводятся в точно необходимом количестве благодаря микропроцессорной системе управления насосами. Смешивание отвечает самым высоким требованиям, поскольку компоненты принудительно перемешиваются в рабочей камере.

- - Структурная целостность дорожной одежды. Холодный ресайклинг позволяет получать связанные слои большой толщины. Которые отличаются гомогенностью материала. Благодаря этому не требуются жидкие вяжущие между тонкими слоями дорожной одежды, что иногда необходимо в дорожных одеждах традиционных конструкций.

- - Сохранение целостности грунта, так как при ресайклинге повреждение низкокачественного грунта меньше по сравнению с применением обычных дорожно-строительных машин для восстановления дорожной одежды. Обычно ресайклинг выполняется за один проход ресайклером RM350B на пневмошиннах, которые оказывают малое давление на грунт и, следовательно, мало деформируют его. Под воздействием же обычных машин грунт многократно подвергается большим нагрузкам, что часто ведет к необходимости выемок и засыпок привозным материалом.

- - Безопасность дорожного движения. Одним из наиболее важных преимуществ этой технологии является высокий уровень безопасности дорожного движения при восстановлении дорожного покрытия. Все рабочие машины, выполняющие регенерацию, располагаются в пределах ширины одной полосы движения. Благодаря этому на двух полосных дорогах сначала может быть выполнен ресайклинг одной полосы, а затем второй, т.е. для движения всегда остается одна из полос.

- - Увеличение межремонтных сроков эксплуатации.

Компания «МостДорСтрой» имеет большой опыт в области дорожного строительства, ремонта и реконструкции дорог различного назначения, о чем свидетельствует ряд заключенных, в том числе и реализованных, государственных контрактов с использованием предлагаемой технологии.

За период с 2001 года компанией «МостДорСтрой» были произведены работы по регенерации более 200 км дорог.

Горячая регенерация асфальтобетонных покрытий

К атегория:

Техника при ремонте автомобильных дорог

Горячая регенерация асфальтобетонных покрытий

В зарубежной литературе регенерация асфальтобетонных покрытий определяется термином «рисайклинг». По месту осуществления регенерации различают два метода:

1) рисайклинг на заводе;

2) рисайклинг на дороге.

Технологический поток регенерации на заводе имеет следующий вид (рис. 4.1):

Рис. 4.1. Поток материалов при рисайклинге на заводе

1) снятие старого покрытия холодным или горячим фрезерованием или разломом;

2) доставка автотранспортом старого материала на передвижной или стационарный асфальтобетонный завод;

3) приготовление новой асфальтобетонной смеси из материала старого покрытия с добавлением каменного материала и битума в соответствии с требованиями рецептуры;

4) доставка новой асфальтобетонной смеси автотранспортом на ремонтируемый участок;

5) распределение асфальтобетона асфальтоукладчиком;

6) уплотнение.

Снятие старого покрытия целесообразно осуществлять с помощью фрез фирмы «Виртген» (Wirtgen).

Сфрезерованный и измельченный до гранулята асфальтобетон автотранспортом доставляется на стационарный или передвижной асфальтобетонный завод. Там в строгом соответствии с разработанными рецептами готовится новая асфальтобетонная смесь с добавлением каменного материала и битума.

Готовый горячий асфальтобетон необходимо доставить на строительную площадку. Автотранспорт, предназначенный для транспортировки горячей асфальтобетонной смеси, должен быть оборудован тентами для обеспечения сохранения предусмотренной технологией температуры смеси.

Распределение и уплотнение доставленной смеси осуществляется по традиционной технологии с использованием современных асфальтоукладчиков («Vogel», «Dinapak») и пневмо- и гладковальцовых катков.

Технологический поток регенерации на дороге производится специальной машиной-ремиксером. За один рабочий ход материал старого покрытия нагревается, перерабатывается с добавлением или без добавления нового материала, распределяется и уплотняется (рис. 4.2).

Рис. 4.2. Поток материалов при рисайклинге на рабочей площадке

Существует четыре группы машин для осуществления горячего рисайк-линга на дороге:

1) ремиксер для швов 300 используется для закрытия растрескавшихся швов на старом покрытии;

2) миниремиксер-1000 предназначен для восстановления участков дорог малой площади;

3) ремиксер-2500 снабжен системой «варио», позволяющей рыхлить старое покрытие и укладывать новое, и используется для ремонта полос дороги шириной до 2,5 м;

4) ремиксер-4500 предназначен для полного восстановления дорог шириной до 4,5 м за один рабочий проход.

При восстановлении дорог ремиксером-4500 могут быть использованы четыре способа (метода) регенерации:

1. Метод Reshape (Reform) - профилировка.

2. Метод Repave - профилировка с восстановлением слоя износа.

3. Метод Remix - профилировка с изменением структуры покрытия.

4. Метод Remix-Plus - профилировка с изменением состава смеси и устройством слоя износа.

К атегория: - Техника при ремонте автомобильных дорог