Строительство автомобильных дорог. Справочник «Справочник базовых цен на разработку технической документации для капитального ремонта строительных конструкций зданий и сооружений

Архитектура, проектирование и строительство

Профили автомобильной дороги: А Поперечный профиль; Б продольный профиль; 1 разделительная полоса 2 дорожная одежда 3 укрепительная полоса 4 обочина 5 основание под дорожную одежду 6 тело насыпи 7 уклоны поперечный и продольный 8 кювет 9 зона сосредоточенного ведения работ 10 естественный профиль местности. Ознакомимся с терминологией характеризующей основные конструктивные элементы автомобильных дорог: поперечный профиль поперечное сечение автодороги характеризующее составляющие конструктивные...

Глава 17

СТРОИТЕЛЬСТВО АВТОМОБИЛЬНЫХ ДОРОГ

17.1. Основные понятия, терминология, классификация

Автомобильная дорога комплекс сооружений, предназначенный для удобного, безопасного и круглогодичного движения автотранспорта с рас-чётными скоростями и нагрузками.

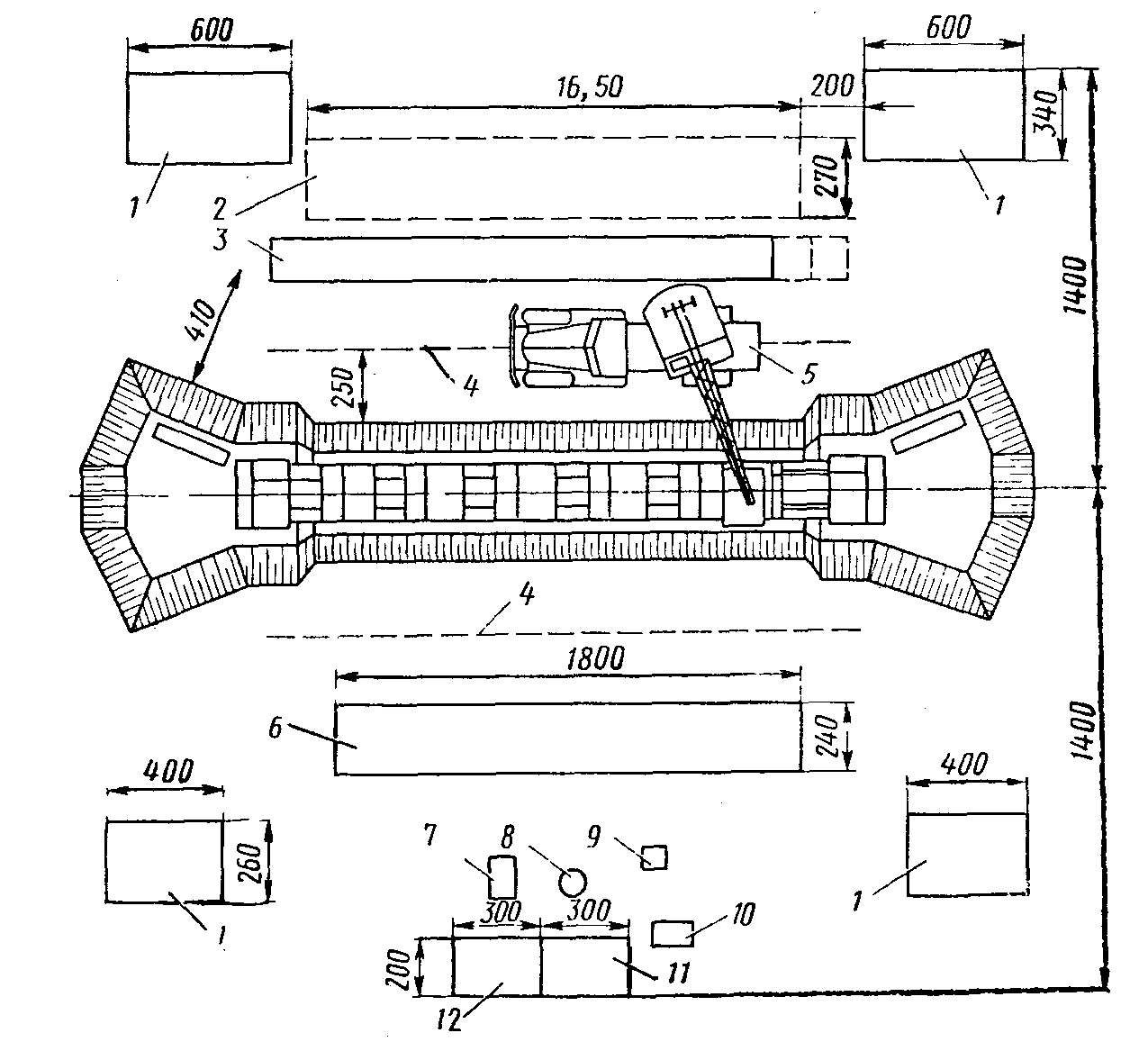

Конструктивно автомобильная дорога (автодорога) характеризуется поперечным и продольным профилями (рис.17.1.).

Рис.17.1. Профили автомобильной дороги: А) Поперечный профиль;

Б) продольный профиль; 1 разделительная полоса, 2 дорожная одежда, 3 укрепительная полоса, 4 обочина, 5 основание под дорожную одежду,

6 тело насыпи, 7 уклоны (поперечный и продольный), 8 кювет, 9 зона сосредоточенного ведения работ, 10 естественный профиль местности.

Ознакомимся с терминологией, характеризующей основные конструктивные элементы автомобильных дорог:

- поперечный профиль поперечное сечение автодороги, характери-зующее составляющие конструктивные элементы;

- продольный профиль продольное сечение автодороги, характери-зующее составляющие конструктивные элементы;

- проезжая часть основная, эксплуатационная часть дороги, по которой осуществляется движение автотранспорта;

- земляное полотно объём земляных работ по устройству насып-ной части автодороги;

- полоса отвода (отчуждения) зона проведения строительных Ра-бот в поперечном сечении автодороги. Эта зона отводится при проектировании на весь комплекс строительства (включая орга-низацию строительства и перспективу расширения автодороги);

- разделительная полоса конструктивная зона автодороги, разде-ляющая противоположные направления движения. Не предназна-чена для эксплуатации и носит, как правило декоративный вид;

- дорожная одежда основная, искусственно укреплённая часть проезжей части, предназначенная для эксплуатации;

- укрепительная полоса часть дорожной одежды, расположенная между покрытием и обочиной. Служит для предохранения кромок покрытия в зоне повышенных нагрузок;

- дорожное покрытие часть дорожной одежды, наиболее прочной в конструктивном отношении, предназначенная для движения транспорта;

- обочина часть дорожной одежды, расположенная по границам поперечного профиля. Обочина имеет важное эксплуатационное значение (остановка и стоянка автотранспорта, движение пешехо-дов, расположение строительной техники при ремонтах и др.;

- кювет водоотводная траншея с расчётным продольным уклоном, укреплённым дном и откосами;

- тело насыпи суммарный объём земляных работ (насыпь), выпол-няемый при строительстве автодороги;

- зона сосредоточенного ведения работ фронт работ большой трудоёмкости, сконцентрированный на ограниченном участке рельефа.

Дороги классифицируются по назначению и по конструкции покрытия.

По назначению автомобильные дороги делятся на:

- дороги общего назначения. Классификатор содержит шесть кате-горий дорог, характеризуемых следующими параметрами: интен-сивностью движения; шириной проезжей части; количеством полос движения; наличием обочин, разделительной и укрепительной полос;

- городские дороги, классифицируются по минимальному количеству и ширине полос движения, расчётной скорости движения, наличию тротуара. Выделяются скоростные, магистральные, местные (районные и городские) и внутриквартальные типы дорог;

- сельские дороги. Разбиты на три категории в зависимости от ширины проезжей части (3,5…6,0 м) и наличии обочин.

По конструкции покрытия дороги разделяются на:

- автомобильные дороги с усовершенствованным покрытием (капи-тальные и облегчённые). Это асфальтобетонное, цементно-бетонное и брусчато-мостовое покрытия;

- переходные покрытия: сборные железобетонные плиты, щебёночные, грунтощебёночные и шлаковые покрытия;

- низшие: грунтовые дороги, укреплённые гравием, щебнем, дресвой.

- переходные покрытия: сборные железобетонные плиты, щебёночные, грунтощебёночные и шлаковые покрытия;

17.2. Организация дорожно-строительных работ .

Последовательность строительства устанавливается исходя из деления всех дорожно-строительных работ на три периода: подготовительный, основной и заключительный.

В подготовительный период осуществляется организационно-техни-ческая подготовка строительства для обеспечения его развёртывания на начальных участках, определённых проектом организации строительства.

В основной период выполняют все строительные работы.

В заключительный период ликвидируют базы и другие временные сооружения, проводят рекультивацию земель.

Все виды работ по строительству автодорог разделяются на:

- заготовительные включают подготовку и хранение материалов, полуфабрикатов и деталей, изготавливаемых предприятиями стройиндустрии (заготовка камня, приготовление асфальтобетона, изготовление конструкций мостов, труб, дорожной обстановки);

- транспортные производится перевозка дорожных материалов ав-томобильным, железнодорожным или водным транспортом. В эту группу работ входит доставка материалов и полуфабрикатов на склады, заводы, промежуточные базы и на места непосредственной укладки;

- строительно-монтажные работы выполняются работы по возве-дению всех элементов поперечного профиля дорог, устройство до-рожной обстановки, строительство зданий и сооружений дорожной инфраструктуры.

По равномерности и повторяемости дорожно-строительные работы разделяются на линейные и сосредоточенные.

Линейные работы, объёмы которых равномерно распределены по всему объекту. К ним относятся: земляные работы, устройство оснований и покрытий, устройство водопропускных труб, небольших подпорных стенок и др.

Сосредоточенные работы большой трудоёмкости, сосредоточенные на незначительном протяжении (мосты, большие выемки и насыпи, дорож-ные развязки на нескольких уровнях, водопропуски большого расхода).

Для организации линейных работ применяются два метода: поточный и раздельной организации. Поточным методом выполняются дорожно-строительные работы на всех линейных объектах, имеющих достаточную протяжённость. Комплексный поточный метод предусматривает непрерыв-ное и равномерное производство в течение всего периода строительства. Если протяжённость участка дороги недостаточна и периоды развёртывания и свёртывания потока превышают время его эффективной работы, то работы ведутся методом раздельной организации, при котором каждый строительный процесс выполняется самостоятельно.

Аналогично выполняются сосредоточенные площадочные работы.

При организации строительства в целом, широко распространён и некомплексный поточный метод, когда земляное полотно, малые и средние мосты и трубы возводят за год до устройства дорожной одежды поточным методом, а дорожную одежду сооружают отдельно (поточным методом, не связанным единым графиком всех работ).

При новом дорожном строительстве, а также при реконструкции на достаточном протяжении поточный метод предусматривает: выполнение всех строительных работ комплексно-механизированными подразделении-ями (колоннами, отрядами, бригадами); обеспечение их необходимыми ресурсами, в том числе, производимыми передвижными притрассовыми установками; передвижение специализированных подразделений непре-рывно друг за другом по трассе строящейся дороги с установленной средней скоростью потока, оставляющих за собой полностью готовую автомобиль-ную дорогу.

Основными пространственными параметрами потока являются: зах-ватки, делянки, карты, монтажные участки (в зависимости от вида работ).

За основной временной параметр принята скорость потока, исчисляе-мая протяжением готовой дороги, заканчиваемой за смену (основной пока-затель потока). Скорость потока задаётся при технологическом проектиро-вании.

В процессе технологического проектирования принимаются наиболее современные технологии производства дорожно-строительные работ на основе комплексной механизации. В каждом специализированном потоке предусматривается ведущая машина, с которой увязываются производи-тельности вспомогательных машин и механизмов. Эффективность выбора комплекта машин оценивается себестоимостью выполнения единицы измерения работ (1км, 1м 3 , 1т и др.).

Особенности автодорожного строительства необходимо учитывать при составлении календарных графиков и стройгенпланов. Они обязательно должны «привязываться» к топографии местности, учитывать передвижной характер производства работ, поставку большого количества строительных материалов, конструкций и изделий. Стройгенпланы должны составляться на различные периоды строительства и на все участки со специфическими условиями труда.

17.3. Подготовительные работы

Подготовительные работы в автодорожном строительстве ведутся практически постоянно. По мере завершения одного участка дороги необ-ходимо подготовить фронт работ для следующего.

Состав подготовительных работ устанавливается в «Проекте произ-водства работ». Примерный перечень технологических комплексов:

- создание геодезической основы и разбивка трассы;

- расчистка полосы отвода;

- водоотведение и временное водопонижение;

- вынос инженерных сетей и снос зданий и сооружений, попадающих в полосу отвода;

- устройство временных автодорог и объездов;

- устройство карьеров и резервов.

Подготовительные работы можно начинать только после утверждения полосы отвода и заключения договоров на земельные участки временно используемые для нужд строительства (реституты). После завершения строительства реституты возвращаются землепользователю с обязательной рекультивацией.

Геодезическая разбивочная основа создаётся в виде системы полиго-нометрических (теодолитных) ходов вдоль трассы автодороги. Базовые координаты и отметки разбивочных точек должны быть получены не менее чем от двух реперов существующей геодезической сети. Необходимо при-нимать меры к обеспечению сохранности и устойчивости геодезических знаков.

Трассой называется совокупность линий определяющих положение автодороги в плане (продольная ось, бровки и подошвы откосов ).Разбивка трассы (восстановление и закрепление) производится следующим образом:

- отметки по оси дороги восстанавливаются не менее, чем через 100 м по прямой и 20 м на кривых участках. Закрепление производится прочно забитыми кольями и высокими вехами или колышками (сторожками) с выносом их за пределы зоны работ землеройной техники и указанием расстояния выноски. Пикетаж прочно вбитыми кольями с выносом их за пределы полосы работ.

- границу подошвы насыпи закрепляют колышками через 20…50 м или бороздой;

- углы поворота трассы прочно вкопанными угловыми столбами (диаметром не менее 10 см и высотой 0,5…0,75 м). Столбы распо-лагаются на продолжении биссектрисы угла в 0,5 м от его вершины. На столбах закрепляются таблички с параметрами углов;

- Полоса отвода закрепляется столбами в каждую сторону от оси дороги.

Технологии выполнения подготовительных работ принципиально не отличаются от принятых в гражданском строительстве.

17.3. Сооружение земляного полотна

Земляное полотно является основным конструктивным элементом автомобильной дороги и его сооружение (организация и технологии произ-водства работ) является определяющим в автодорожном строительстве.

При сооружении земляного полотна выполняются следующие техно-логические комплексы строительных работ:

- детальная разбивка элементов дороги и подготовка основания;

- разработка выемок и возведение насыпей;

- уплотнение грунта;

- окончательная планировка, укрепление откосов.

Детальную разбивку земляного полотна и элементов сооружений выполняют в зависимости от способа производства механизированных работ и устанавливают в соответствующих технологических картах. Основные разбивочные знаки выносят на обрезы, а правильность очертания земляного полотна при производстве работ контролируют нивелиром, визирками и дополнительными промерами. Все отметки выносят на разбивочные колы-шки. Во время работы дорожных машин необходимо следить, чтобы отметки сохранялись до конца работы на участке.

Подготовка основания под земляное полотно включает в себя: снятие плодородного слоя; устройство мероприятий по поверхностному водоотводу (создание рабочих уклонов, дренажей, водоотводных канав); закрепление и замена слабых грунтов. Эти работы в основном выполняются в подготовитель-ный период.

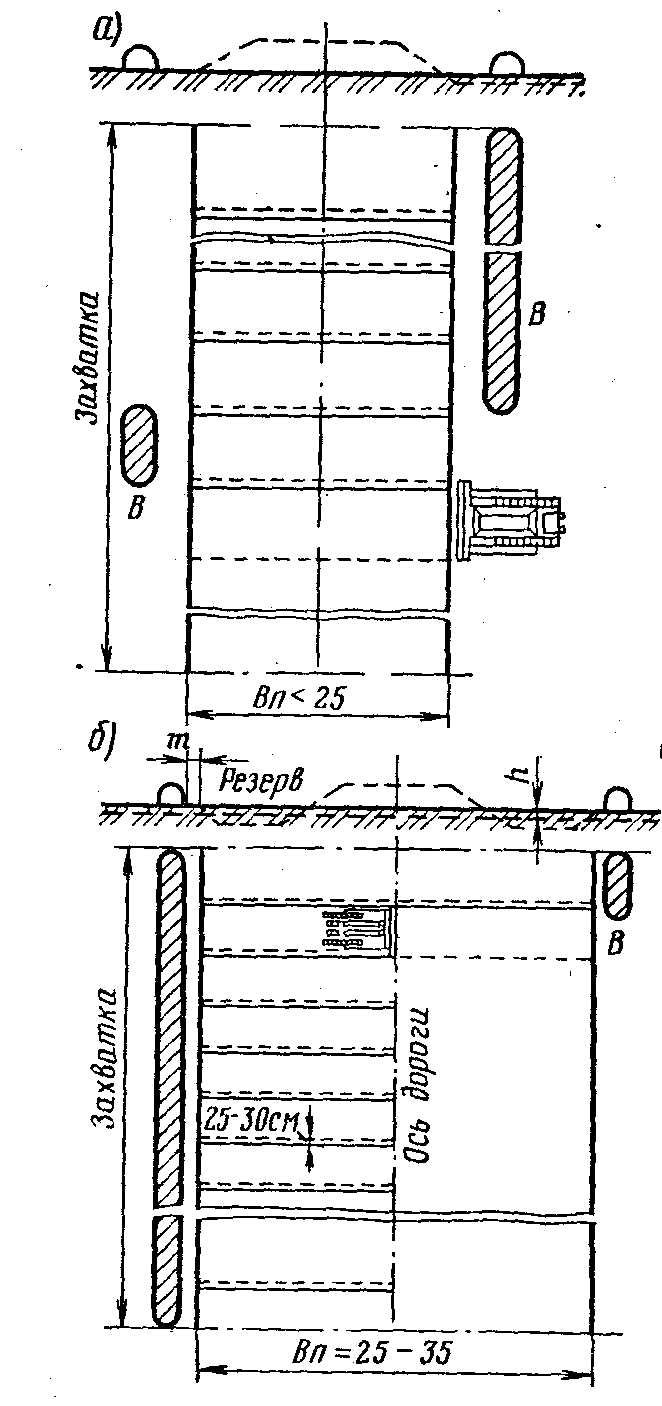

Разработка выемок и возведение насыпей основные объёмы работ при возведении земляного полотна. В зависимости от рельефа местности попе-речные профили могут иметь различный вид (рис.17.4.).

Возведение насыпи

Возведение насыпи заключается в последовательной укладке разрабо-танного ранее грунта с уплотнением. Пригодность грунтов для сооружения земляного полотна определяется их дорожно-строительными свойствами. Наиболее пригодны крупнообломочные, песчаные и супесчаные грунты. Глинистые грунты малопригодны, или непригодны из-за склонности к морозному пучению и технологических сложностей при отсыпке и уплотнению.

Грунты отсыпаются слоями толщиной 0,5…1,0 м в зависимости от вида грунта и принятой (в технологической карте) технологии производства работ. сразу после отсыпки грунт разравнивается и уплотняется грунтоуплотняю-щими машинами. Достоинствами этого метода можно считать возможность получить отсыпи с различными характеристиками плотности и возведение насыпи из различных грунтов.

Для сооружения земляного полотна используют бульдозеры, скреперы, автогрейдеры, экскаваторы. Выбор ведущей машины зависит от высоты насыпи, вида грунта и дальности его перемещения.

При организации объектного потока фронт работ разбивается на парные захватки. На первой захватке ведётся отсыпка грунта, а на второй уплотнение. Размеры захваток увязываются с производительностью грунто-уплотняющих машин и влажностью грунта.

При возведении насыпи необходимо учитывать изменение объёма отсыпки в результате искусственного уплотнения (против объёма грунта в резерве).

V н = V р / K у

Где, К у - коэффициент относительного уплотнения грунта в насыпи сравнительно с его естественной плотностью в резерве;

V н - объём грунта в насыпи;

V р - объём грунта в резерве

При отсыпке верхнего слоя ширина бровки увеличивается на 0,5 м с целью размещения резерва грунта для последующих планировок при вы-держивании насыпи (для самоуплотнения).

При составлении технологических карт необходимо устанавливать схемы разработки, перемещения и укладки грунта с указанием высотных отметок насыпи по каждому слою, рабочие и холостые ходы основных машин, проектные и рабочие геометрические параметры земляного полотна.

При производстве работ на сосредоточенных участках (например отсыпка грунта в заболоченный участок) работы могут организовываться: «пионерным» методом засыпка песка в обводнённые грунты для отжима воды, а потом послойно вести последующие отсыпи.

Разработка выемки

Разработка выемок в автодорожном строительстве ведётся по двум основным схемам: полунасыпь-полувыемка и полным профилем.

Неглубокие выемки разрабатываются экскаватором способом «лобо-вой проходки» сразу до проектных отметок.

Глубокие выемки разрабатываются ярусным способом. Разработка ведётся в поперечном и продольном направлении. В поперечном сечении выемка разделяется на ярусы с высотой забоя соответствующей расчётным параметрам землеройных машин (определяется в технологической карте). Каждый ярус должен иметь берму для проезда рабочего транспорта и обеспечения устойчивости откоса.

Выемки полного профиля, в зависимости от вида грунта, разрабатыва-ются одноковшовыми или многоковшовыми экскаваторами с отвозкой грунта автосамосвалами в резерв или в насыпь дороги на других участках. Для разработки песчаных грунтов могут применяться различные ковши-грейферы.

Земляное полотно в полунасыпи-полувыемке выполняется, как правило, бульдозерами. При больших объёмах работ могут применяться скреперы. Выравнивание дна выемки производится автогрейдерами, а откосов плани-ровщиками-откосниками.

При производстве работ полувыемка-полунасыпь, во избежании дефор-мации земляного полотна, из за неравномерных осадок, не допускается рез-кая (по крутизне) граница между насыпью и выемкой.

При разработке грунта всегда необходимо предусматривать водоот-водящие сооружения на косогорах и уклоны на каждом ярусе выемки. Перед началом основных работ вдоль продольной оси выемки прокладывается пешеходная тропа и рабочий проезд для обеспечения прохода персонала и проезда машин и механизмов, участвующих в работах.

При наличии прочных грунтов разрабатываются специальные техноло-гические документы (ППР, ТК) по производству взрывных работ. Зимой производится послойное рыхление мёрзлых грунтов.

Уплотнение отсыпанных грунтов.

Уплотнение грунтов в искусственно отсыпанных насыпях преследует следующие цели:

- способствует улучшению структуры грунта и его однородности;

- повышает устойчивость земляного полотна;

- уменьшает неравномерные осадки при увлажнении, промерзании и оттаивании грунтов отсыпки;

- обеспечивает максимально возможный модуль упругости верхних слоёв грунта, позволяющий уменьшить потребную толщину доро-жной одежды.

Создание устойчивого земляного обязательно во всех случаях, когда дорожная одежда устраивается непосредственно после возведения насыпи и в выемках в пределах 1,2,5м. Значение необходимой плотности устанавливается в проекте (в пределах 0,85…0,98 от плотности в естественном залегании).

Многочисленные эксперименты показывают, что для получения наиболее плотной структуры необходимо, чтобы влажность грунта была такой, при которой процент защемлённого воздуха находился в пределах 4-6%. При этом образуются наиболее прочные гидратные оболочки, обеспечивающие минимальную фильтрацию и наименьшее разбухание грунта, а следовательно, и наивысший возможный модуль упругости. Если влажность ниже, т.е. объём пор, занятый воздухом, выше, то устойчивой структуры не создаётся и при увлажнении грунт легко разбухает, и тем больше, чем ниже влажность, а при недостаточной плотности, наоборот, доуплотняется и даёт осадку, а модуль упругости в обоих случаях падает. Если влажность вытесняет указанный процент воздуха, то структура также делается неустойчивой, особенно при ударном уплотнении, и модуль упругости уменьшается.

Уплотнение грунтов производится послойно (толщина слоя 0,3-0,5м), вслед за их отсыпкой. Работы ведутся звеном грунтоуплотняющих машин по захваткам. Размер захватки ( L ) устанавливается в ППР в пределах 100… 300м.

L = П t o / 2 T h B

Где: П производительность звена грунтоуплотняющих машин м 3 /час.;

t o время сохранения оптимальной влажности, сек.;

Т продолжительность смены, час.;

h ,В размер слоя укатки.

Оптимальная влажность грунтов при укатке зависит от вида грунта и находится в пределах: глина-23…28%, суглинки-15…25%, пески- 8…14%. Если грунт высыхает, то производится поливка поливомоечными машинами. Вода разливается в несколько приёмов, чередуя увлажнение с перемешива-нием посредством вспахивания или рыхления. Переувлажнённые грунты сушат (устраивают технологические перерывы в работе).

Уплотнение грунта ведётся по всей ширине насыпи с обеспечением перекрытия следа предыдущей проходки на 20-30см. Количество проходок рассчитывается в технологических картах - (от 3 до 12).

Выбор способа уплотнения зависит от вида грунта и его влажности.

- Укатка применяется почти для всех видов грунтов. Используют-ся различные виды катков: пневмоколёсные и гладкие самоходные - для всех грунтов; кулачковые - для связных; решётчатые несвяз-ных обломочных, комковатых, мёрзлых. Катки могут быть самоход-ные и прицепные массой от 3-х до 25т.

- Вибрирование применяется при несвязных и малосвязных грун-тах (песках). Используются вибрационные катки прицепные и самоходные массой 3-12т, виброуплотняющие плиты массой 125-750кг, вибротрамбовки.

- Трамбование применяется для всех видов грунтов, укладываемых в стеснённых условиях, в зимнее время, отсыпками большой толщины (до 1,5м), отсыпи на откосах и др. Используются трамбу-ющие плиты, подвешенные к стреле экскаватора массой 2-12т; дизельтрамбовки на базе трактора Т-130; лёгкие (0,1-1,5т) пневма-тические и электричекие трамбовки. При расчёте эффективности трамбования задаются высотой падения плиты и рассчитывают количество ударов.

После уплотнения производится лабораторный контроль качества работ.

Отделка земляного полотна и укрепление откосов.

В процессе производства основных земляных работ насыпи и выемки получают грубое очертание откосы их неровны, бровки извилисты, а в вы-емках остаётся недоработанный грунт. Для придания поперечному профилю проектной формы выполняются специальные отделочные и укрепительные работы.

К отделочным относятся планировка поверхностей насыпей, выемок и резервов. К укрепительным укрепление откосов насыпей, выемок и резервов; дна резервов и канав от размыва водой и выдувания ветром. Пла-нировка земляного полотна и зачистка выемок до проектных отметок выпол-няется сразу после окончания основных работ специализированным звеном.

Очерёдность планировки: насыпь земляное полотно, откосы;

выемки откосы, дно выемок.

Планировочные работы выполняются автогрейдерами, экскаваторами и бульдозерами с навесным оборудованием (откосники, уширители отвала, скребки, струги). Для доработки выемок и резервов применяются землерой-ные машины бульдозеры, скреперы и экскаваторы-драглайны.

Отделочные работы желательно выполнять при оптимальной влажности грунтов, что позволяет использовать срезаемый грунт для засыпки пони-жений, хорошего его уплотнения и облегчает работу машин.

Планировка производится, начиная с наиболее низких участков (в про-дольном профиле), для обеспечения водоотвода в процессе производства ра-бот. Автогрейдерами можно планировать откосы положе 1:3 при непосред-ственном движении по ним. Более крутые откосы планируются с помощью удлинителя ножа и путём выноса ножа грейдера в сторону. Автогрейдерами планируются откосы насыпей до 3,5м.

Рис.17.6. Схемы планировки откосов: А) разбивка выемки; Б) движение грейдера

по откосу; В) применение удлинителя отвала.

Планировка ведётся в несколько проходок по захваткам. Расчётная длина захватки 300…1000м, зависит от грунтов и вида планировщика. При больших объёмах работ целесообразно применять системы автоматического управления отвалом («Профиль»-П, «Профиль»-30 и др.). Работа этих систем основана на функционировании электрических приводов от датчиков прикре-плённых к отвалу и перемещающихся по натянутой копирной струне или получающих сигналы от лазерных датчиков.

Планировка бывает грубой и окончательной. Грубая перед выдерж-кой насыпи; окончательная перед устройством покрытия.

После планировки или окончания строительства искусственных соору-жений выполняется крепление земляных откосов (укрепительные работы). Оно обеспечивает устойчивость и надёжность всего земляного полотна. Укреплению подлежат: откосы и обочины земляного полотна, конусы и подходы к малым искусственным сооружениям, верхняя часть земляного полотна.

Конструкции креплений:

- растительный травяной покров выполняется засевом долголетних трав или укладкой ранее снятого почвенно-растительного слоя;

- посадка деревьев и кустарников;

- одерновка откосов укладкой и временно закреплённых спицами плас-тов заранее заготовленного дёрна;

- установка сборных железобетонных элементов в виде сплошных или решётчатых блоков-плит;

- крепление откосов каменной наброской из сортированного камня, устройство каменных банкетов у подножия откосов;

- монолитные крепления откосов из бетона с армированием;

- крепление фашинами, габионами, армированным грунтом.

Вид крепления зависит от крутизны откоса, материала откоса, метео-условий, наличия местных материалов, возможностей механизации и др.

Устройство специальных слоёв в земляном полотне .

Дополнительные слои и прослойки снижают влажность в различных точках земляного полотна, что предохраняет насыпь от замерзания и после-дующих неравномерных осадок после оттаивания. Мероприятия по снижению влажности грунтов обязательно применяются при использованию пучинистых грунтов. Дополнительные слои и прослойки помогают уменьшать толщину дорогостоящих слоёв дорожной одежды.

Дополнительные слои разделяются по назначению:

- морозозащитные (теплоизолирующие ) применяются для повыше-ния температуры насыпи в зоне льдообразования. Выполняются из бетонных смесей с лёгким заполнителем; пористых каменных мате-риалов, обработанных вяжущими; золошлаковых смесей. Высокий эффект даёт укладка различных синтетических материалов.Укладка их производится по индивидуальным технологическим схемам.

- Дренирующие повышают коэффициент фильтрации насыпи в опасных зонах (по условиям замерзания). Устраиваются отсыпкой и уплотнением крупнозернистых песков, щебня различных фракций, сортированного камня.

- Водонепроницаемые устраиваются по откосам и под дорожной одеждой, служат для отсечения атмосферных вод. Выполняются из гидроизола, синтетической плёнки. Часто используется пропитка местного грунта органическим вяжущим (гудроном, жидким биту-мом, нефтяными эмульсиями). После пропитки производится рых-ление с последующей укаткой.

- Капилляропрерывающие (противозаиливающие) создают пре-граду для подъёма капиллярной воды. Применяются при высоком уровне грунтовых вод. Основа конструкции слой из дренирую-щего материала по которому невозможно капиллярное поднятие воды. Выполняются в виде «обратного фильтра» из песка и щебня различных фракций.

При близком залегании водоносного слоя устраивают подкюветный и откосный дренаж с заложением водоотводной дрены ниже расчётной глуби-ны промерзания.

Устройство дополнительных слоёв и прослоек ведётся в процессе отсыпки насыпи. После выполнения прослоек дальнейшие отсыпи ведутся по способу «от себя» с использованием бульдозеров, так как заезд на прослойку автомобилей и землеройного транспорта запрещается, пока не будет создан уплотнённый слой грунта толщиной не менее 0,5…0,6м.

17.4. Устройство дорожной одежды

Современные дорожные одежды состоят из нескольких конструктив-ных слоёв: покрытия верхнего слоя дорожной одежды, который может состоять из слоя износа и одного или нескольких несущих слоёв; основания, которое может состоять из верхнего и нижнего несущих слоёв; дополнитель-ных слоёв различного назначения.

Естественное грунтовое основание оказывает существенное влияние на работу дорожной одежды в целом и на работу её отдельных слоёв в процессе строительства автодороги. Поэтому целесообразно улучшать грунтовое осно-вание различными способами с целью повышения его несущей способности и обеспечения возможности движения рабочего транспорта в период строи-тельства.

Устройство основания под «верхний» слой покрытия

В номенклатуру работ по устройству основания под «верхний» слой покрытия входят следующие технологические комплексы:

- дополнительная профилировка и подсыпка верхнего слоя тела насыпи;

- устройство временных подъездных дорог, площадок хранения материалов, съездов-выездов;

- улучшение и доуплотнение грунтового основания;

- устройство дополнительных слоёв и прослоек;

- строительство разделительных полос;

- подготовка «чёрного» основания.

При сооружении автодорог высоких категорий предусматривается технологический перерыв на самоуплотнение насыпи. После отсыпки верх-него слоя грунтового основания работы по сооружению автодороги приоста-навливаются и допускается движение транспорта с ограничениями по и ско-ростям и интенсивности движения сроком на один год. За этот период насыпь даёт расчётную осадку и самоуплотняется. При этом отметки верха насыпи изменяются в сторону уменьшения. После возобновления строительства проводится геодезическая съёмка профиля и недостающий грунт отсыпается с уплотнением до проектных отметок.

Параллельно проводятся работы по обеспечению технологических требований по устройству основного покрытия, предусмотренным стройгенпланом.

К ним относятся временные технологические площадки, подъездные дороги и съезды-выезды к месту выполнения отдельных процессов специализированными потоками. Устройство временных подъездов связано с перемещением большого количества грунта и наличием парка постоянно действующих машин для производства земляных работ.

При дополнительной профилировке проводятся исследования качества грунта и при необходимости верхний слой грунтового основания может быть снят и заменён, или разрыхлен и доуплотнён, с введением добавок улучшающих качество основания. В этот же период устраиваются некото-рые дополнительные слои (противозаиливающие, теплозащитные).

Если проектом предусмотрена разделительная полоса с посадками деревьев и кустарников, то её строительство должно опережать устройство оснований под покрытие и само покрытие. При отсутствии посадок монтаж бордюра разделительной полосы можно производить после первой россыпи щебёночного основания.

Щебёночное основание является основным (несущим) слоем дорож-ной одежды, на которое укладывается покрытие. Назначение его восприя-тие нагрузки от автомобильного транспорта через покрытие и распределение её на грунт земляного полотна. Щебень отсыпается послойно, в соответствии с проектом, и уплотняется. В качестве материала применяется сортирован-ный щебень различных фракций, имеющий марку по износу не ниже И ΙΙΙ. Для переходных покрытий может использоваться различный щебень и гравий.

Работы по устройству щебёночного основания одни из самых трудоём-ких и проводятся в два этапа.

Ι этап распределение основной фракции слоя и его предварительное уплотнение (с обжатием и взаимозаклиниванием);

ΙΙ этап распределение расклинивающего щебня с уплотнением каждой фракции (расклинцовка).

Технологический цикл включает в себя следующие процессы:

- первая россыпь крупного щебня расчетной фракции слоем 15-25см;

- разравнивание автогрейдером или бульдозером;

- уплотнение катками за несколько проходов;

- россыпь слоя толщиной 10-15см более мелкой фракции;

- разравнивание автогрейдером;

- уплотнение катками с поливкой (расход воды 15…25л/м 3 );

- россыпь расклинцовывающей фракции, поливка и уплотнение с расходом воды 10…12 л/м 3 ;

Размеры фракций относятся между собой как 1: 0,5: 0,3. Ориентиро-вочно можно принять:

1 слой 80…120мм, 2 слой 40..60мм, 3слой - 10…20 мм.

При уплотнении применяются катки с гладкими вальцами или вибро-катки с массой 6…18т (в зависимости от технологических требований). В ППР устанавливается размер захватки (карты), очерёдность россыпей щеб-ня, количество проходок при уплотнении, масса катков для каждого слоя укатки, технология поливки водой.

При строительстве высокоскоростных магистралей устраиваются допол-нительные один или два слоя «чёрного основания», предназначенного для выравнивания эксплуатационных нагрузок. Конструктивно эти слои выполня-ются из минерального материала высокой прочности обработанного вяжущим.

Чёрное основание устраивается одним из следующих способов:

- смесь заготавливается на АБЗ (асфальтобетонном заводе) в смеситель-ных установках и доставляется к месту укладки специализированным автотранспортом. Горячая смесь температурой 100…110 о С укладыва-ется асфальтоукладчиками и уплотняется звеном катков с гладкими вальцами;

- доставленный к месту укладки щебень перемешивается на приобъект-ной технологической площадке с вяжущим и складывается в штабели. По мере надобности материал расходуется в насыпь. Перед укладкой смеси подогреваются и укладываются тёплыми (80..90 о С) или холод-ными (60..70 о С);

- щёбёночное основание укладывается в насыпь, пропитывается вяжу-щим (жидким битумом, каменноугольным дёгтем, эмульсиями различ-ных составов) и уплотняется за несколько проходок.

Выбор того или иного способа зависит от принятой технологии строитель-ства автодороги, дальности доставки смесей от АБЗ, температуры наружного воздуха и др. причин. Следует знать, что чем выше температура смеси при укладке, тем быстрее она твердеет. Вместе с тем горячие смеси после тверде-ния более хрупкие и менее долговечные.

Горячие смеси применяются при новом строительстве, когда необходи-ма высокая скорость укладки покрытия. Холодные смеси предпочтительнее для ремонтных работ.

После укладки «чёрного основания» по нему устраивается водонепрони-цаемая плёнка из битумной эмульсии или лака «этиноль».

Технология асфальтирования

Асфальтобетонные покрытия наиболее приспособлены для восприятия нагрузок от автомобильного транспорта, относительно дёшевы и просты при производстве дорожно-строительных работ поэтому повсеместно исполь-зуются для основного покрытия.

Асфальтобетонная смесь (АБС) состоит из следующих компонентов:

- щебень используется сортированный, из изверженных, осадочных или метаморфических пород с маркой по износу И-Ι...И-Ι V и маркой по прочности 1400…500кг/см 2 ;

- песок природный или дроблённый. Применяют обычно крупные и средние пески, чистые, содержащие не более 3…5% пылевидных, глинистых и илистых частиц;

- минеральные добавки заполнители, предназначенные для повыше-ния прочности и коррозионной стойкости АБС, улучшения сцепления щебня с вяжущим и расхода вяжущего. Они обволакиваются биту-мом в зоне контакта образуя водонерастворимые соединения, кото-рые влияют на прочность, водо- и теплостойкость асфальтобетонных смесей. Добавки представляют собой порошок, продукт тонкого измельчения известняков, доломитов, металлургических шлаков и др. отходов промышленности;

- вяжущее органические высокомолекулярные соединения. Они хорошо прилипают к поверхности минеральных материалов, обладают пластичностью, эластичностью, стойкостью против атмосферных воздействий, нерастворимы в воде. К основным вяжущим относятся нефтяные битумы и изготовленные на их основе эмульсии и дёгти.

Нефтяные дорожные битумы подразделяют на вязкие и жидкие.

Вязкие битумы классифицируются по маркам на основании основных показателей: вязкости, растяжимости и температуры размягчения. Марка назначается по показателю пенетрации (глубине проникновения стандартной иглы в битум при температуре 25 и 0 о С за

5 сек. под действием груза 100г). Диапазон марок БНД200/300.. .БНД-60/90.

В случае использования битума большой вязкости увеличивается проч-ность и жёсткость покрытий, менее вязкие битумы повышают стойкость ас-фальта при отрицательных температурах, но увеличивают сроки твердения.

Жидкие битумы получают преимущественно путём смешения вязкого битума (марок БНД40/60 или БНД60/90) с разжижителем. Жидкие битумы хорошо обволакивают минеральные материалы, создавая на их поверхности тонкую, прочную и водоустойчивую плёнку. Основной показатель жидких битумов вязкость, определяемая стандартным вискозиметром. Марки устанавливаются по скорости истечения 50мл битума при температуре 60 о С через отверстие 5мм в дне вискозиметра. Диапазон марок: СГ40/70… …МГО130/200.

В состав асфальтобетонной смеси входят по массе: 40…65% щебня; 30…50% песка; 10…15%минеральных добавок и 2…10% вяжущих. При технологическом проектировании состав смеси рассчитывается.

Асфальтобетонные смеси бывают горячие, тёплые и холодные.

Горячие изготавливаются с применением вязкого битума, рабочая температура 170…90 о С. Технологическое (рабочее) состояние, в зависи-мости от температуры наружного воздуха), около 1 часа. Дальность транс-портирования от 20км (зимой) до 50км (летом). Движение транспорта мож-но открывать после 3..5 часов после укладки и уплотнения.

Тёплые - изготавливаются с применением маловязких и жидких биту-мов, рабочая температура 140…80 о С. Укладка производится только при положительных температурах воздуха. Эти смеси обладают повышенной трещинностойкостью при низких температурах. Твердение после укладки длится не менее одних суток.

Холодные - изготавливаются с применением жидкого битума или эмульсий. Рабочая температура 30…50 о С. Эти смеси могут храниться до 8 месяцев на расходных складах и применяться по необходимости. Холодные смеси морозоустойчивые, могут укладываться при отрицательных темпе-ратурах (до 50 о С). Для их твердения требуется несколько суток.

Машины используемые при устройстве покрытий.

При устройстве асфальтобитумных покрытий используются следу-ющие типы машин: бульдозеры, автогрейдеры, распределители каменных материалов (гравия и щебня), поливомоечные, подметально-уборочные, автогудронаторы, асфальтоукладчики, катки дорожные, битумный котёл-гудронатор, машины для разогрева асфальтобетоных покрытий, автомо-били-самосвалы, термосмесители и термопрофилировщики. Номенклатура механизмов очень широкая. В современных условиях рациональный подбор механизации будет влиять на себестоимость дороги.

Технология работ по укладке асфальтобетонных смесей

В состав работ по устройству основного асфальтобетонного покрытия включаются следующие технологические процессы:

- очистка основания от пыли и грязи подметально-уборочными машинами, при необходимости сушка и мелкая подсыпка;

- проверка геометрических параметров основания (ширина, отметки, уклоны). Измерения проводятся теодолитами, нивелирами и рулетками. Особое внимание уделяется наличию неровностей при использовании машин с автоматической следящей системой при-вода рабочих органов (неровности не должны превышать 2мм). Если неровности превышают допустимые значения, то заблаговре-менно устраивают выравнивающий слой на неровных местах из того же материала, что и основание, или из асфальтобетонной смеси;

- детальные разбивочные работы кромок покрытия, слоёв, рабочих отметок по оси дороги,

- установка базы следящей системы асфальтоукладчика (копирной струны или лазерной системы). При использовании асфальтоук-ладчиков без следящей системы, для соблюдения требуемого про-филя и отметок непосредственно перед укладкой выставляют контрольные маяки из асфальтобетонной смеси, толщина которых должна быть равна толщине укладываемого слоя в рыхлом состоянии;

- устройство битумной эмульсионной подгрунтовки. Для прочного сцепления слоя асфальта с основанием за сутки до укладки произ-водится поливка автогудронатором битумной эмульсией (расход эмульсии 0,6..0,9л/м 2 );

- укладка асфальтобетонной смеси. АБС укладывают на прочное, чистое и сухое основание при температуре наружного воздуха не ниже 5 о С (для горячих и тёплых смесей). При низких температурах разрабатываются специальные технологии укладки;

- уплотнение АБЗ.

Подача материала (асфальтобетонной смеси) производится автоса-мосвалами непрерывно до окончания работ на захватке. При небольших объёмах работ АБС отсыпается на основание вручную, разглаживается и укатывается. Эта технология непроизводительна и требует большого коли-чества рабочих. Современное строительство предусматривает применение высокопроизводительных асфальтоукладчиков.

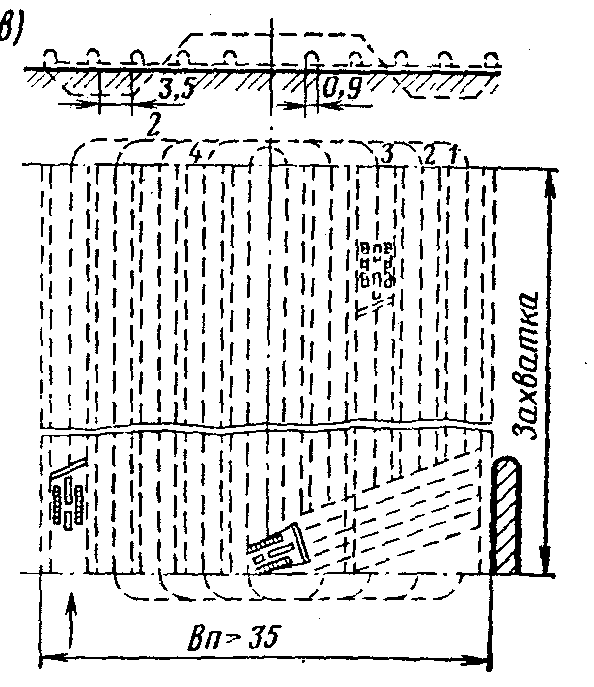

Фронт работ разбивается на захватки и полосы движения. Длина зах-ватки 100…300м. Ширина полосы укладки назначается кратной ширине покрытия, учитывая размер уширителей асфальтоукладчика (3-3,75м). Смесь укладывается отдельными короткими полосами 25…100м поочерёд-но на каждой половине ширины покрытия. Укладку АБС ведут по схеме (рис. 17.8.).

Уложив одну полосу, переходят на соседнюю, пока не остыла кромка ранее уложенного слоя. При такой технологии особое внимание обращают на то, чтобы укладываемые полосы покрытия были сопряжёнными, а обра-зующиеся продольные швы заделаны. В местах сопряжения необходимо в процессе уплотнения добиться полной однородности фактуры покрытия. Положения края уплотняющих средств обеспечивается правильной уста-новкой асфальтоукладчика перед асфальтированием каждой полосы.

Асфальтоукладчики могут укладывать смесь слоем толщиной 3…20см. толщину покрытия изменяют, регулируя высоту трамбующего бруса и выглаживающей плиты относительно рамы асфальтоукладчика. При этом учитывают коэффициент уплотнения смеси.

Конструктивные слои из АБС укладывают комплексные бригады в составе 8чел. (включая механизаторов).

Уплотнение АБС основная технологическая операция, которая предопределяет физико-механические свойства покрытия. В процессе уплотнения при последовательных проходах катка смесь деформируется за счёт уменьшения пористости, т.е. уменьшения объёма уплотняемого слоя. При этом происходит формирование структуры покрытия.

На уплотняемость АБС оказывают влияние температура смеси, её грану-лометрический состав и принятыми методами и технологиями уплотнения. Уплотнение производится укаткой гладкими катками, трамбованием или вибрацией. Уплотнение смесей производится, как правило, звеном уплот-няющих машин различного назначения. Их подбор, количество проходок, температурный режим смеси, геометрические параметры захваток устанав-ливаются технологическими картами в составе ППР.

Для обеспечения качества дорожного покрытия необходимо организовать все виды контроля (входной, операционный и приёмочный)

На стадии входного контроля проверяют соответствие компонентов асфальтобетонных смесей техническим условиям.

На месте укладки (операционный контроль) постоянно проверяют температуру и количество укладываемой смеси, ровность, толщину слоя, плотность, прочность, однородность асфальтовых покрытий.

Приёмочный контроль осуществляется по очередям строительства. Замеряются все геометрические параметры продольного и поперечно профиля, составляются исполнительные схемы, акты приёмки скрытых работ и представляются рабочей комиссии по приёмке.

7

I= ……..

проезжая часть

земляное полотно

полоса отвода

Рис.17.2. Поперечное сечение конструкции

автодороги

6 5 4 3 2 1

1 основной слой покрытия;

2 нижний слой покрытия («чёрное» покрытие);

3 щебёночная подготовка;

4 дополнительные прослойки;

5 дополнительные слои4

6 тело насыпи

В/ 2

В/ 2

Рис. 17.3. Разбивка трассы: 1 ось дороги; 2 подошва откоса;

3 полоса отвода; 4 выносной столбы; 5 выносные колья;

6 - пикеты

°°

полная выемка

перемещение

грунта

профиль разработки

замена грунта

слои отсыпки

Рис. 17.4. Виды насыпей и выемок: а) насыпь на горизонтальном участке;

с толщина слоя; б) насыпь на слабом основании; в) выемка на косогоре (полувыемка); г) полувыемка-полунасыпь (с «нулевым» балансом земляных работ); д) полная выемка

Полный профиль

Полувыемка-полунасыпь

Рис.17.5. Примерная очерёдность разработки грунта в выемках по захваткам.

1…. 6 - номера захваток .

Более 3,5м

До 3,5м

отвал

Разбивка

Планировочная поверхность

Проектный профиль

Удлинитель отвала

1:1,5

Рис. 17.7. Конструкция дорожной одежды

1 - тело насыпи;

2 - улучшенное грунтовое основание;

3,4 дополнительные слои и прослойки;

5 щебёночная (гравийная) подготовка;

6 нижний слой покрытия («чёрное основание»;

7 - основной («верхний») слой покрытия.

ΙΙ

ΙΙΙ

Ι V

Рис. 17.8. Схема проходок асфальтоукладчика: 1…6 последовательность участков укладки смеси; Ι- Ι V номера полос; В ширина дороги; L длина полосы;

штриховкой показаны холостые ходы асфальтоукладчика.

А также другие работы, которые могут Вас заинтересовать |

|||

| 22925. | Поняття базису | 25.5 KB | |

| aik лінійно незалежна; Всі вектори системи a1 a2 am лінійно виражаються через ai1ai2. Базисом простору Rn називається система векторів a1 a2 an є Rn така що система a1 a2 an лінійно незалежна; Кожний вектор простору Rn лінійно виражається через a1 a2 an. Звідси α1= α2==αn=0 лінійна коомбінація тривіальна і система лінійно незалежна. Будьякий вектор простору лінійно виражається через e1e2en . | |||

| 22926. | Властивості базисів | 33.5 KB | |

| Оскільки при m n система з m векторів лінійно залежна то m≤n. Якщо m n то за означенням базису всі вектори простору а тому і вектори системи e1e2en лінійно виражаються через базис a1 a2 am .Тоді за лемою про дві системи вектори e1e2en лінійно залежні. Отже В просторі Rn будьяка лінійно незалежна система з n векторів утворює базис простору. | |||

| 22927. | Поняття рангу | 47.5 KB | |

| В довільній системі векторів a1a2am візьмемо всі лінійно незалежні підсистеми. Число векторів в цій фіксованій підсистемі будемо називати рангом системи векторів a1 a2 am . Таким чином рангом системи векторів називається максимальна кількість лінійно незалежних векторів в системі. Зрозуміло що ранг лінійно незалежної системи дорівнює числу всіх векторів в системі. | |||

| 22928. | Поняття рангу матриці | 28 KB | |

| Ранг системи векторів a1 a2 am називається горизонтальним рангом матриці або рангом матриці за рядками і позначається. Стовпчики матриці A можна розглядати як m вимірні вектори b1 b2bn з дійсними координатами елементи простору Rm. Ранг системи векторів b1 b2bn називається вертикальним рангом матриці A або рангом матриці A за стовпчиками і позначається rbA. | |||

| 22929. | Поняття базисного мінору | 15.5 KB | |

| Припустимо Поняття базисного мінору. Припустимо Δr деякий мінор порядку r матриці A r≤mr≤n. Мінор порядку r1 матриці називається оточуючим для мінора Δr якщо його матриця містить в собі матрицю мінору Δr . | |||

| 22930. | Існування базисного мінора | 21 KB | |

| Для мінора Δ1 складаються всі можливі оточуючі мінори. Для цього послідовно до мінора Δ1 дописуються всі можливі рядки і всі можливі стовпчики. Якщо всі оточуючі мінори дорівнюють нулю то за означенням мінор Δ1 базисний і процес закінчується. Для мінора Δ2 складаються всі можливі оточуючі мінори послідовно дописуючи всі можливі рядки і стовпчики. | |||

| 22931. | Теорема про базисний мінор та її наслідки | 87 KB | |

| Нехай мінор Δr порядку r є базисним мінором ненульової матриці. Тоді рядки матриці на яких будується мінор Δr лінійно незалежі; всі інші рядки матриці лінійно виражаються через них. Не втрачаючи загальності міркувань можна вважати що базисний мінор будується на перетині перших r рядків і r стовпчиків матриці . Можна вважати що a11 інакше для того щоб це виконалось можна переставити перші r рядків матриці A і при цьому умови теореми не змінюються. | |||

| 22932. | Теорема про ранг матриці | 21 KB | |

| Для будь якої матриці її горизонтальний та вертикальний ранги рівні та співпадають з рангом матриці за мінорами. Це означає що порядок базисного мінора матриці дорівнює k . За теоремою про базисний мінор k рядків матриці A на яких будується базисний мінор лінійно незалежні а решта рядків лінійно виражаються через них. | |||

| 22933. | Методи обчислення визначників n порядку | 761.5 KB | |

| Поняття визначника nго порядку. Числа aіj називаються елементами визначника . Добуток 5536 є одним з добутків визначника оскільки серед його співмножників є по одному і лише по одному елементу з кожного рядка і кожного стовпчика визначника. Аналітичний запис визначника. | |||

Представлены необходимые для студентов сведения, касающиеся организации работ и технологии строительства всех элементов современной автомобильной дороги, включая земляное полотно, водопропускные трубы, дорожную одежду. Отмечены характерные особенности работы каждого элемента дороги и научно обоснованы технологические приемы строительства. Рассмотрены вопросы организации работы производственных предприятий в условиях линейного дорожного строительства. Серьезное внимание уделено современным скоростным методам строительства, экологии, методам контроля качества. Соответствует ФГОС ВПО третьего поколения. Для студентов высших учебных заведений, а также для специалистов дорожного хозяйства.

Конструкции земляного полотна.

Типовые конструкции земляного полотна, разработанные с учетом рельефа местности, почвенно-грунтовых, геологических, гидрологических и климатических условий, приведены на рис. 1.1 и 1.2. При наличии неблагоприятных условий земляное полотно возводят по индивидуальным проектам. К таким условиям относят: насыпи высотой более 12 м; выемки глубиной более 12 м; наличие слабых грунтов в основании насыпей; болота глубиной более 4 м; оползневые склоны; пересечения крутых и глубоких балок и оврагов; карстовые явления, избыточно засоленные грунты, селевые потоки, каменные обвалы, снежные лавины и т.д.

В последнее время в связи с поисками возможностей по повышению надежности, снижению стоимости строительства земляного полотна и уменьшению объемов насыпей применяют конструкции с армированным земляным полотном. Впервые такие насыпи были построены во Франции в целях уменьшения полосы земли, занимаемой дорогой, за счет увеличения крутизны откосов. В дальнейшем оказалось, что кроме этого эффекта армирование повышает модуль упругости грунтов в 1,5...2 раза. Армирование производят стекловолокном, уложенным перпендикулярно оси дороги, или сплошным тонким покрытием из тканого или нетканого синтетического материала.

Оглавление

Предисловие 11

Авторский коллектив 15

РАЗДЕЛ 1. ВОЗВЕДЕНИЕ ЗЕМЛЯНОГО ПОЛОТНА 16

Глава 1. Сведения о возведении земляного полотна 16

1.1. Конструкции земляного полотна 16

1.2. Требования к грунтам для земляного полотна. Способы улучшения грунтов 18

1.3. Технология работ по сооружению земляного полотна 21

1.4. Сроки выполнения земляных работ 25

Глава 2. Подготовка дорожной полосы 27

2.1. Восстановление и закрепление трассы 27

2.2. Расчистка дорожной полосы 29

2.3. Удаление растительного слоя 30

2.4. Разбивочные работы при возведении земляного полотна 32

Глава 3. Строительство сооружений для регулирования водно-теплового режима земляного полотна 34

3.1. Виды сооружений и способы регулирования водно-теплового режима земляного полотна 34

3.2. Строительство объектов поверхностного водоотвода 36

3.3. Строительство дренажей для перехвата и понижения уровня грунтовых вод 39

3.4. Строительство водонепроницаемых и капилляропрерывающих слоев 44

Глава 4. Возведение насыпей и разработка выемок в нескальных

4.1. Способы отсыпки насыпей и разработки выемок 47

4.2. Возведение насыпей из грунта выемок или грунтовых карьеров 49

Разработка выемок и отсыпка смежных насыпей бульдозерами 50

Возведение насыпей, разработка выемок и грунтовых карьеров скреперами 53

Разработка выемок и грунтовых карьеров экскаваторами. Возведение насыпей 57

Производство работ при применении экскаваторов с оборудованием «прямая лопата» 58

Производство работ при примененииэкскаваторов-драглайнов 60

Производство работ при применении роторных экскаваторов 61

Применение одноковшовых экскаваторов с погрузочным оборудованием 61

Применение погрузчиков для разработки выемок и грунтовых карьеров 62

4.3. Строительство насыпей из грунтов боковых резервов 64

Технология и организация работ при возведении насыпи из боковых резервов бульдозерами 65

Возведение насыпей из боковых резервов автогрейдерами 67

Применение других машин для возведения насыпей из боковых резервов 68

Глава 5. Возведение земляного полотна на косогорах из нескальных грунтов. Планировка, укрепление откосов 69

5.1. Конструктивные особенности земляного полотна на косогоре и их влияние на способы проведения работ 69

5.2. Возведение земляного полотна на косогорах 70

5.3. Планировка поверхности земляного полотна и откосов 73

5.4. Укрепление земляного полотна 75

Глава 6. Возведение земляного полотна в горных условиях 80

6.1. Особые условия строительства земляного полотна в горной местности 80

6.2. Буровые работы 81

6.3. Взрывные работы 83

6.4. Технология земляных работ в скальных грунтах 85

6.5. Особенности контроля качества работ 87

Глава 7. Гидромеханизация земляных работ 89

7.1. Условия и эффективность применения гидромеханизации земляных работ 89

7.2. Транспортирование и укладка грунта. Общая организация работ. 92

Глава 8. Сооружение земляного полотна на болотах 97

8.1. Типы болот. Конструктивно-технологические решения 97

8.2. Возведение насыпей с полным или частичным выторфовыванием 98

Выторфовывание машинами 99

Выторфовывание взрывным способом 100

Выторфовывание способом гидромеханизации 101

Удаление болотных отложений путем их отжатия массой насыпи 102

8.3. Возведение насыпей без выторфовывания 102

Метод предварительной (опережающей) консолидации 103

Метод временной пригрузки 103

Возведение земляного полотна с дренажными прорезями и вертикальными дренами в основании 104

Устройство грунтовых свай в основании 107

8.4. Использование торфа для строительства насыпей на болотах 107

Глава 9. Сооружение земляного полотна в зимний период и в особых природных условиях

9.1. Особенности зимних земляных работ

9.2. Разработка выемок и возведение насыпей

при отрицательных температурах 112

9.3. Возведение земляного полотна в песчаных пустынях 114

9.4. Возведение земляного полотна в засоленных грунтах 116

9.5. Возведение земляного полотна в районах вечной мерзлоты 119

Глава 10. Контроль качества земляных работ и правила их приемки 126

10.1. Производственный контроль качества земляных работ 126

Входной контроль 126

Операционный контроль 127

10.2. Организация производственного контроля 129

10.3. Организация приемочного контроля 130

Глава 11. Организация работ по возведению земляного полотна 132

11.1. Особенности организации работ по возведению земляного полотна 132

11.2. Определение объемов земляных работ, выбор машин и комплектование специализированных подразделений 134

11.3. Технологические карты по строительству земляного полотна и организации работы отряда 136

РАЗДЕЛ 2. СТРОИТЕЛЬСТВО ВОДОПРОПУСКНЫХ ТРУБ 141

Глава 12. Общие сведения о водопропускных трубах 141

Общие характеристики водопропускных труб 141

Типы и элементы водопропускных труб 143

Организация строительной площадки при устройстве труб 148

Глава 13. Технология строительства водопропускных труб 150

РАЗДЕЛ 3. СТРОИТЕЛЬСТВО ДОРОЖНЫХ ОДЕЖД 155

Глава 14. Теоретические основы строительства дорожных одежд 155

14.1. Классификация дорожных одежд 155

14.2. Обеспечение надежности автомобильных дорог и дорожных конструкций 157

Общие положения 157

Надежность автомобильных дорог и дорожных конструкций 159

Контроль и обеспечение надежности дорожных конструкций в период строительства 162

Глава 15. Строительство дорожных оснований 166

15.1. Общие положения 166

15.2. Строительство дополнительных слоев оснований 168

Осушение дренирующего слоя и верхней части земляного полотна 172

15.3. Применение укрепленных грунтов для строительства дорожных одежд 174

Общие принципы укрепления грунтов 174

Технология производства работ с использованием укрепленных грунтов 185

Технология производства работ с применением грунтосмесительной установки 186

Технология обработки грунтов однопроходными грунтосмесительными машинами 188

Технология обработки грунтов многопроходными фрезами 190

Контроль за качеством производства работ 191

15.4. Применение стабилизаторов глинистых грунтов для строительства дорожных оснований 193

15.5. Строительство оснований из минеральных материалов, не обработанных вяжущими 196

Строительство оснований из щебеночных и гравийных смесей 199

15.6. Строительство щебеночных оснований методом пропитки (вдавливания) пескоцементной смесью 201

15.7. Применение местных материалов и отходов промышленности для строительства оснований 203

Глава 16. Строительство дорожных одежд с покрытиями простейших типов 208

16.1. Назначение покрытий простейшего типа 208

16.2. Местные грунты как материал для покрытий простейшего типа. 209

16.3. Профилированные грунтовые дороги 210

16.4. Строительство простейших покрытий из грунтов, улучшенных местными материалами 214

16.5. Строительство деревянных сплошных и колейных покрытий (лежневых, бревенчатых) 215

Глава 17. Строительство дорожных одежд переходного типа 220

17.1. Особенности работ при строительстве дорожных одежд переходного типа 220

17.2. Строительство щебеночных покрытий 222

17.3. Строительство гравийных покрытий 225

17.4. Перестройка дорожных одежд переходного типа 228

17.5. Строительство булыжных мостовых 231

Глава 18. Строительство дорожных одежд облегченного типа и мостовых 233

18.1. Покрытия и основания из щебня, обработанного вяжущим в стационарной установке 233

18.2. Конструктивные слои из органоминеральных смесей 237

18.3. Покрытия и основания из щебня по способу пропитки 245

18.4. Покрытия и основания из холодных влажных органоминеральных смесей 250

18.5. Комбинированные покрытия 255

18.6. Брусчатые, мозаичные и клинкерные мостовые 261

Глава 19. Строительство асфальтобетонных покрытий 266

19.1. Конструкции дорожных одежд и условия работы асфальтобетонных покрытий 266

19.2. Модифицированные асфальтобетоны 273

19.3. Обоснование технологических режимов формирования структуры асфальтобетонного покрытия с заданными свойствами 279

19.4. Технология работ по устройству слоев из асфальтобетонных

19.5. Строительство покрытий автомобильных дорог из модифицированных асфальтобетонных смесей 295

19.6. Контроль качества работ при устройстве дорожных асфальтобетонных покрытий 298

19.7. Правила приемки асфальтобетонных покрытий в эксплуатацию 300

Глава 20. Строительство цементобетонных покрытий и оснований 301

20.1. Особенности строительства покрытий с применением минеральных вяжущих 301

20.2. Требования к материалам для строительства цементобетонных покрытий 303

20.3. Конструкции дорожных одежд с цементобетонными покрытиями 307

20.4. Технология строительства цементобетонных покрытий 316

20.5. Строительство монолитных армобетонных и непрерывно-армированных цементобетонных покрытий 326

20.6. Строительство оснований и покрытий из укатываемых

20.7. Особенности строительства цементобетонных покрытий при пониженной температуре воздуха 333

20.8. Строительство сборных и сборно-монолитных покрытий 337

20.9. Контроль качества строительства цементобетонных покрытий 340

Глава 21. Устройство слоев износа, защитных и шероховатых слоев 344

21.1. Назначение слоев износа, защитных и шероховатых слоев 344

21.2. Поверхностная обработка дорожных покрытий 350

21.3. Поверхностные обработки с полимерным вяжущим 362

21.4. Устройство шероховатого слоя износа методом втапливания щебня 364

21.5. Слои износа и защитные слои с применением эмульсионно-минеральных смесей 368

РАЗДЕЛ 4. ОРГАНИЗАЦИЯ ДОРОЖНО-СТРОИТЕЛЬНЫХ

Глава 22. Общие положения, цель и задачи организации строительства автомобильной дороги 378

Глава 23. Способы организации дорожно-строительных работ 382

23.1. Основные положения и определения 382

23.2. Комплексно-механизированный поточный способ 384

23.3. Непоточные способы организации дорожно-строительных работ 389

Глава 24. Проект организации строительства автомобильной дороги 392

24.1. Основные вопросы проекта организации строительства 392

24.2. Определение потребности строительства в материально-технических и трудовых ресурсах 395

24.3. Сроки производства дорожно-строительных работ 398

24.4. Календарные графики организации строительства автомобильной дороги 402

Глава 25. Проект производства дорожно-строительных работ 410

25.1. Основные положения 410

25.2. Сетевые графики производственных процессов 411

25.3. Почасовые графики производственных процессов 413

25.4. Технологические карты выполнения дорожно-строительных работ 414

25.5. Обеспечение дорожного строительства электроэнергией, сжатым воздухом, паром, водой и связью 418

25.6. Технико-экономические показатели строительства автомобильной дороги 421

25.7. Диспетчерское управление и автоматизация управления дорожным строительством 422

25.8. Организация материально-технического обеспечения дорожного строительства 425

25.9. Организация складского хозяйства на дорожном строительстве. 427

25.10. Организация технического обслуживания и ремонта машин. 430

Глава 26. Организационно-технические мероприятия по производственной и экологической безопасности при строительстве автомобильной дороги 433

26.1. Производственная безопасность 433

Ограждение мест производства дорожно-строительных работ и организация движения построечного транспорта 435

26.2. Экологическая безопасность 437

РАЗДЕЛ 5. ПРОИЗВОДСТВЕННЫЕ ПРЕДПРИЯТИЯ ДОРОЖНОГО СТРОИТЕЛЬСТВА 441

Глава 27. Технология и организация работ на производственных предприятиях дорожного строительства 441

27.1. Организация производственных предприятий в условиях линейного дорожного строительства 441

27.2. Классификация и размещение производственных предприятий дорожного строительства 444

Глава 28. Предприятия по разработке горных пород 446

28.1. Разработка горных пород 446

28.2. Особенности разработки скальных пород 449

Способы и средства взрывания 451

28.3. Особенности разработки обломочных пород 455

28.4. Охрана труда и окружающей природной среды 456

Глава 29. Камнедробильные заводы 459

29.1. Основные работы на камнедробильных заводах 459

29.2. Генеральный план камнедробильного завода 465

29.3. Переработка гравийно-песчаных материалов 467

29.4. Приготовление дробленого песка 468

29.5. Производство минерального порошка для асфальтобетона 469

29.6. Технологические процессы обогащения и улучшения каменных материалов 471

29.7. Охрана труда и окружающей природной среды 477

Глава 30. Битумные и эмульсионные базы 479

30.1. Назначение и размещение баз и складов 479

30.2. Технологические процессы подготовки органических

30.3. Эмульсионные базы и цеха. Технология производства битумных эмульсий 484

30.4. Установки для производства катионных битумных эмульсий 488

30.5. Охрана труда при эксплуатации битумных и эмульсионных

30.6. Экологическое обеспечение производства дорожных

Глава 31. Заводы по приготовлению асфальтобетонных смесей 495

31.1. Классификация заводов и особенности их размещения 495

31.2. Генеральный план асфальтобетонного завода 497

31.3. Асфальтосмесительные установки 500

31.4. Технология приготовления асфальтобетонных смесей в установках циклического и непрерывного действия 507

Особенности приготовления литых асфальтобетонных смесей 510

Особенности приготовления щебеночно-мастичных горячих асфальтобетонных смесей 512

Особенности приготовления полимерно-битумного вяжущего 514

Работа асфальтобетонного завода зимой 516

31.5. Переработка старого асфальтобетона (регенерация) на асфальтобетонном заводе 518

31.6. Автоматизация технологических процессов асфальтобетонного завода и контроль качества 524

31.7. Охрана труда и окружающей природной среды на асфальтобетонном заводе 525

Глава 32. Заводы по производству цементобетонных смесей 530

32.1. Классификация заводов и технология изготовления изделий 530

32.2. Генеральный план цементобетонного завода 532

32.3. Технологические процессы приготовления цементобетонных

32.4. Бетоносмесительные установки 539

32.5. Особенности организации складов каменных материалов

32.6. Автоматизация технологических процессов приготовления цементобетонной смеси 553

32.7. Транспортирование бетонных смесей 555

32.8. Особенности работы цементобетонного завода зимой и в жарком климате 556

32.9. Охрана труда и окружающей природной среды на цементобетонном заводе 558

Глава 33. Организация и технология работ на заводах и полигонах для изготовления железобетонных изделий и конструкций 560

33.1. Классификация заводов и технология изготовления изделий 560

33.2. Технология изготовления изделий 561

33.3. Способы производства железобетонных изделий 568

33.4. Охрана труда и окружающей природной среды 571

Литература 572.

ЛЕКЦИЯ № 11

Тема: «Особенности строительства и содержание местных дорог»

1.Организация строительства местных дорог.

2.Машины и механизмы, используемые для строительства и ремонта дорог.

3.Организация ремонта и содержания дорог.

4.Проект организации строительства дороги и состав проектно-сметной документации.

Организация работ по строительству и ремонту дорог имеет следующие особенности:

Производство работ на большом протяжении;

Неравномерность распределения объема работ по трассе;

Большую зависимость дорожного строительства от климатических условий.

В зависимости от выполнения технологических операций по строительству дороги выделяют поточный и параллельный методы.

Наиболее прогрессивный метод – поточный, он характеризуется равномерным и непрерывным выполнением работ специализированными механизированными подразделениями. Его особенности – четкая организация строительства и комплексная механизация.

Для параллельного метода характерно выполнение работ рассредоточено на небольших самостоятельных участках.

В зависимости от равномерности распределения дорожно-строительные работы разделяются на линейные и сосредоточенные .

Линейные характеризуются сравнительно равномерным распределением повторяющихся по длине дороги видов работ. К ним относят: подготовительные работы, строительство малых мостов и труб, строительство земляного полотна и невысоких насыпей, выемок, устройство основания и покрытия и др. работы.

К сосредоточенным работам относятся строительство больших и средних мостов, устройство высоких насыпей и глубоких выемок. Эти работы выполняются механизированными бригадами.

Основным условиям правильной организации строительных работ поточным методом является увязка работ специализированных строительных подразделений с учетом объема работ и конкретных условий данного строительства. Работы по трассе выполняются в такой последовательности:

Организация связи, устройство временных бытовых, жилых и производственных построек;

Подготовительные работы;

Строительство мостов и труб;

Выполнение земляных работ по возведению земляного полотна и укрепительные работы;

Устройство основания дорожной одежды;

Устройство покрытия;

Отделочные работы.

Для правильной организации строительства составляются технологические карты. В них отражают требования технологии ведения работ, последовательность их выполнения, требования к качеству, методы организации строительства и технико-экономические показатели.

Основная производственная единица это дорожно-эксплуатационный участок.

Для выполнения крупных механизированных работ создаются специальные дорожно-строительные и мостостроительные организации. Районные дорожные организации выполнят все виды работ собственными силами и могут привлекаться к строительству дорог в сельхозпредприятиях, однако зачастую строительство местных дорог ведется силами самих хозяйств.

По мере роста грузонапряженности, изменения интенсивности и состава движения по дороге необходимо повышение ее технико-эксплуатационных показателей. Строительство дороги требует больших единовременных материальных и трудовых затрат, что определяет необходимость стадийного их строительства. На каждой стадии достигают определенного уровня эксплуатационных показателей дороги. Стадийный метод позволяет в наибольшей мере рационально использовать экономические возможности, последовательно потреблять материалы, средства механизации и трудовые ресурсы отдельных хозяйств.

Примером стадийного строительства может быть строительство дорог с переходным покрытием с постепенным его улучшением до капитального.

При разработке проектов стадийного строительства местных дорог, учитывают как ближайшую, так и отдаленную перспективу. На первых этапах ряд элементов сооружают с учетом расчетного срока (ширина земляного полотна, уклоны, радиусы кривых и др.), а некоторые – с учетом требований ближайшего времени (ширина проезжей части, одежда и др.).

Сроки и очередность строительства определяют в зависимости от народнохозяйственного значения дорог и связываемых ими пунктов. В основу ложится срок окупаемости вложений в строительство.

Существует очередность строительства. В первую очередь строительства включают дороги с большим грузовым и пассажирским движением; во вторую – менее важные, необходимость в которых обусловлена перспективами развития грузооборотных пунктов.

Дороги первой и второй очереди строят за счет средств, выделяемых в дорожный фонд всеми предприятиями АПК. В третью очередь включают дороги, обслуживающие в основном внутренние перевозки хозяйств и предприятий. Строятся за счет их собственных ресурсов колхозом и совхозов.

При возрастающем грузообороте целесообразнее построить более дешевую дорогу и реконструировать ее в будущем, чем сразу строить более дорогостоящую, которая ряд лет будет приносить убыток из-за неполного ее использования. На дорогах с малой интенсивностью движения, какими являются почти все местные дороги, применяют стадийное строительство с использованием облегченных конструкций и местных материалов. При этом важно правильно определить сроки реконструкции. Продолжительность стадийного срока устанавливается периодом, в течение которого благодаря снижению себестоимости перевозок будут не только возвращены средства, затраченные на строительство и эксплуатацию дороги, но и накоплены необходимые суммы для ее реконструкции.

Стадийное строительство предусматривает возведение водопропускных сооружений и земляного полотна с учетом требований расчетного срока (15…20 лет), а одежды проезжей части и обустройств дороги – требований ближайшей перспективы (5…10 лет). Для проектируемых грунтовых дорог во всех случаях должен быть обеспечен водоотвод и укрепление добавками проезжей части на труднопроезжаемых участках (переходы через водотоки, низкие места и др.).

Примером стадийного строительства внутрихозяйственной главной (магистральной) дороги может служить устройство на ней суженной проезжей части шириной 3…3,5 м из расчета однополосного движения и одной из обочин, уширенной до 3…5 м, предназначенной для движения сельскохозяйственных машин, гусеничных тракторов, конных повозок, разъезда встреченного транспорта и служащей в качестве резервной полосы для уширения проезжей части дороги в будущем.

На местных дорогах в процессе стадийного строительства в качестве одежды широко используют гравий. При строительстве гравийной дороги возможны следующие стадии:

первая – устройство водопропускных сооружений, земляного полотна на труднопроезжаемых участках, профилирование дороги, укрепление этих участков добавками гравия. После завершения первой стадии строительства дорожные условия еще не отвечают требованиям автомобильного движения;

вторая – устройство земляного полотна и водоотвода, укрепление гравием проезжей части на всем протяжении дороги. Дорога ограниченно удовлетворяет требованиям установившегося движения;

третья – устройство гравийной одежды на всем протяжении дороги, снегозащиты, озеленения, элементов оборудования дороги. Дорога удовлетворяет местному автомобильное движение;

четвертая – уширение проезжей части, усовершенствование покрытия (асфальтирование, устройство черного гравийного или щебеночного покрытия). Дорога соответствует требованиям современного автомобильного движения.

Таким образом, стадийное строительство характерно тем, что оно осуществляется в течение длительного периода и на каждой новой стадии технико-эксплуатационные показатели дороги повышаются.

Приемку законченной дороги производит специальная комиссия с участием представителей подрядной строительной организации, заказчика, районных органов и др. служб. Она должна проводиться в период времени, благоприятный для визуального обследования дороги, взятия проб грунта, строительных материалов, производства вырубок дорожной одежды и испытания ее прочности. Недопустима приемка дорог при наличии снежного покрова. В результате приемки дороги составляется акт, который содержит:

Краткую техническую характеристику принимаемых объектов;

Основные технико-экономические показатели и их соответствия утвержденному проекту;

Данные об утверждении проектной и сметной документации;

Общую оценку качества выполняемых работ;

Заключение о готовности объекта и решение комиссии о приеме его в эксплуатацию.

Машины и механизмы, используемые для строительства и ремонта дорог

Все виды работ, связанные со строительством дороги подразделяются на подготовительные, постройку искусственных сооружений, возведение земляного полотна, устройство оснований и дорожной одежды и оборудование дороги.

В зависимости от вида дорожных работ, способов их выполнения, типов и конструкций элементов дороги, применяются различные дорожно-строительные машины и механизмы.

При подготовке полосы отвода, для сооружения дороги, используются бульдозеры, кусторезы, корчеватели-собиратели и рыхлители.

Бульдозеры – применяют для корчевки мелкого леса, кустарников, пней и корней, срезки и перемещения плодородного слоя почвы и грунта, заделывания ям и впадин, рекультивирования земли.

Кусторезы-собиратели – используют для корчевки и уборки пней, корней, кустарника и мелкого леса.

Рыхлители – для рыхления плотных грунтов, удаление камней, корчевки, разрушения переустраиваемых дорожных одежд.

Скреперы – служат для снятия, перемещения и складирования плодородного слоя почвы, а также рекультивации нарушенных земель.

Для строительства искусственных сооружений применяют тракторные универсальные агрегаты, краны, дизель-молоты, вибропогружатели, вибромолоты, копры, вибраторы, бетономешалки и др. Тракторный агрегат имеет набор оборудования для забивки свай, рытья котлованов, сборки труб и мостов и выполнения других работ. Краны служат для разгрузки и монтажа элементов искусственных сооружений.

Машины для производства земляных работ на строительстве автомобильных дорог делят на три группы: землеройные, для уплотнения грунтов, для вспомогательных работ.

1. Землеройные машины обеспечивают полную механизацию возведения земляного полотна.

Экскаваторы циклического действия (с гибкой или жесткой подвеской рабочего оборудования);

Экскаваторы, непрерывного действия (роторные, цепные);

Землеройно-транспортные машины (скреперы самоходные и прицепные, бульдозеры, грейдер-элеваторы).

Экскаваторы - выполняют работы по выемке грунтов, их погрузке и отсыпке в отвал, а также по разгрузке щебеночных и гравийных материалов.

Скреперы – для послойной разработки и отсыпки грунта. Применяют для возведения насыпей, планировки площадей, вскрытии карьеров. Используют при перемещении грунта до 500 м.

Бульдозеры – используют для устройства выемок и насыпей до 1,5…2 м, разработки косогоров, засыпки траншей. Грунт с помощью бульдозеров перемещают до 100 м, наиболее экономично перемещение до 30 м.

При возведении высоких насыпей бульдозером отсыпают ее нижнюю часть, а скрепером – верхнюю.

Грейдер-элеватор – подрезает грунт дисковым плугом и с помощью транспортера перемещает его в направлении перпендикулярном движению. Им устраивают насыпи высотой до 1,5 м из бытовых резервов и разрабатывают выемки.

Применяют грейдеры-элеваторы при значительной протяженности (1…3 км) в связных грунтах, обладающих невысоким сопротивлением резанию. Прицепные и самоходные грейдеры используют для возведения невысоких (до 1 м) насыпей из боковых резервов, образования канав и корыта, дорожных оснований и одежд, планировки откосов насыпей и выемок.

2. Машины для уплотнения грунта:

Статического действия (самоходные катки, прицепные катки, пневмоколеса);

Динамическое действие (вибрационные катки самоходные и прицепные, трамбовочные машины).

3. Машины для вспомогательных работ:

Экскаваторы-планировщики с телескопической стрелой, кусторезы, корчеватели, рыхлители, бурильно-крановые и буровые машины.

4. Машины, используемые при строительстве дорожных одежд и оснований применяют комплекс машин в зависимости от типов и конструкций одежд. Корыто устраивают с помощью бульдозеров, грейдеров, скреперов. Для устройства основания и покрытия применяют фрезы, смесители, распределители цемента и извести, щебня, гравия и песка, асфальто- и бетоноукладчики, катки.

5. К машинам для ремонта и содержания дорог относят: дорожные щетки, утюги, роторные и плужные снегоочистители, асфальтосмесители, пескоразбрасыватели и др.

Основные положения по организации строительства автомобильных дорог. Классификация дорожно-строительных работ.

Для выполнения больших и сложных работ по строительству автомобильных дорог , повышения производительности труда и непрерывного улучшения качества работ с одновременным снижением их себестоимости и улучшением условий труда необходимы детально разработанные организация и технология дорожно-строительных работ.

Технология строительства автомобильных дорог – раздел науки о механических, химических, а также иных способах и процессах обработки материалов и изделий, в результате которых создаются отдельные элементы дороги и дорога в целом.

В состав современной технологии включают технический контроль качества материалов и производственных процессов.

Организация работ - это разработка и осуществление комплекса мероприятий по установлению порядка работ и системы управления с определением численности и расстановки всех необходимых трудовых и материально-технических ресурсов.

Современное дорожное строительство в отличие от других строительных работ имеет ряд специфических особенностей. Линейный характер этих работ осложняет организацию, контроль и руководство ими, затрудняет ремонт и обслуживание дорожной техники, а также организацию жилищно-бытовых условий рабочих и инженерно-технических работников. Дорожно-строительные работы характеризуются неравномерностью распределения объемов и видов работ по длине дороги, а также зависимостью технологии от климатических условий, гидрологии и рельефа местности.

Все дорожно-строительные работы по содержанию их выполнения делятся на три группы:

строительно-монтажные,

заготовительные,

транспортные.

Строительно-монтажные работы в зависимости от объема, повторяемости и равномерности распределения по длине дороги разделяют на сосредоточенные (площадочные) и линейные.