Teräsbetoni seinäpaneelit

PZhS-teräsbetoniseinäpaneeleja käytetään rakennusten seinien rakentamisessa. Lisäksi niitä käytetään sekä sisä- että ulkoseinien rakentamiseen. Rakenteen tyypistä riippuen ne on jaettu laakeri-, asennettu- ja itsekantavaan.

Hinnastopyyntö

Teknologia seinävahvisteisten betonilevyjen käyttämiselle

Nykyaikaisen rakennuksen on täytettävä korkeimmat vaatimukset lämmön säästölle, arkkitehtoniselle ilmaisulle, mukavuudelle jne. Tätä varten otetaan käyttöön uusia materiaaleja ja uutta tekniikkaa. Paneelien rakennusten tukiseinät koostuvat teräsbetonista, jonka korkeus on lattia. Teräsbetoni seinäpaneelit ei itsestään vakaa, toisin kuin suuret lohkot: niiden vakaus rakennuksen aikana saadaan asennuslaitteilla ja liitosten ja liitosten erityisrakenteilla käytön aikana. Päällekkäiset paneelit on valmistettu rakennekennon tai teräsbetonilattian kokoisista tuotteista.

Tällä rakennustekniikan tekniikalla varustetut rakenteet suorittavat useita toimintoja kerralla: sisäseinät - kantavat ja äänieristävät, ulkoseinät - kantavat ja lämmön suojaavat jne.

Raudoitetut paneelit voivat olla joko esivalmistettuja rakenteita (tässä tapauksessa kerrokset yhdistetään tehtaalla tuotantoprosessin aikana ja paneelit asennetaan valmiiden seinäelementtien rakennuspaikkaan) sekä esivalmistettuja - jokainen kerros asennetaan erikseen asennuksen aikana (kolmikerroksiset teräsbetonilevyt).

Teräsbetoniseinäpaneelien valmistustekniikka

Seinäpaneelit valmistetaan GOST 11024-84 - ulkoisille paneeleille ja GOST 12504-80 - sisäisille paneeleille, lisäksi sovelletaan paikallisia ja teollisuusstandardeja, eritelmiä, SNiP: tä.

GOST 11024-84: n "Asuin- ja julkisten rakennusten seinäpaneelit, ulkobetoni ja teräsbetoni" mukaan ulkoseinien valmistukseen käytetään kevyt- ja raskaasta betonista valmistettuja tuotteita ja autoklaavoitua solua.

Tyyppijako tapahtuu teräsbetonilevyjen eri käyttötarkoituksen, kerrosten lukumäärän ja suunnittelun yhteydessä. Pääkerrosten lukumäärästä riippuen ne jaetaan yksikerroksisiin, kaksikerroksisiin ja kolmikerroksisiin, jotka puolestaan \u200b\u200bvoivat olla myös ilmakerrosten kanssa tai ilman.

Yksikerros on valmistettu homogeenisesta materiaalista, jolla on matala lämmönjohtavuus. Vahvistamiseen käytetään hitsattua kehystä ja verkkoa. Kaksikerros sisältää laakeri- ja eristekerrokset. Laakerikerros on valmistettu tiheästä raskasta tai kevyestä betonista. Tämä kerros sijaitsee rakennuksen sisäpuolella. Eristekerros on valmistettu kevyestä, solurakenteisesta betonista ja lämpöä eristävistä jäykistä levyistä.

Kolmikerroksiset teräsbetonipaneelit (sandwich-paneelit) sisältävät kaksi betonikerrosta, joiden välissä on kerros tehokasta eristystä. Betonikerrokset on kytketty toisiinsa diagonaalisilla ruostumattomalla teräksellä valmistetuilla sidoksilla eristyskerroksen läpi, jonka vuoksi betonin ulkokerros ripustaa sisäpuolelle. Seurauksena saavutetaan kylmäsiltojen puuttuminen.

Voit muuttaa kerrosten paksuutta, mikä saavuttaa hyvät tulokset paneelien lämmönkestävyydessä

Kolmikerroksisten seinäpaneelien ominaisuudet

Joukossa ominaisuuksia kolmikerroksinen teräsbetoni paneelit tehtaalla valmistetut voidaan tunnistaa:

- hyvä lämmönkestävyys;

- kannattavuus (suhteessa rakennuksen nopeuteen);

- äänen- ja tuulenkestävyys;

- alhaiset asennuskustannukset;

- rakennustyön suhteellisen pieni riippuvuus sääolosuhteista;

- paneelin koon tarkkuus.

On myös syytä huomata tärkeä nykyaikaisten teräsbetonilevyjen ominaisuus, joka liittyy tuotantoteknologiaan. Nämä ovat moderneja muotteja: niiden avulla voidaan valmistaa tarvittavan kokoonpanon ja koon kokoisia tuotteita jokaiselle yksittäiselle projektille. Tämän vuoksi arkkitehti voi luoda yksilöllisen kuvan jokaisesta rakennuksesta.

Valittaessa seinävahvistettujen betonpaneelien suunnittelua on kiinnitettävä huomiota seuraaviin yksityiskohtiin: ulkonäkö, asennuksen helppous, toimivuus, taloudelliset indikaattorit, lujuusvaatimukset, asennuksen jälkeinen hoito. Väärä rakennus- ja materiaalivalinta voi aiheuttaa merkittäviä lisäkustannuksia rakennusten käytön ja kunnossapidon aikana. Säilyttäminen on myös yksi tärkeimmistä kriteereistä betonijulkisivujen suunnittelussa. Siksi suosittelemme käyttämään vain korkealaatuisia lattiapaneeleja, joita meiltä voi tilata mistä tahansa määrästä.

Tekniset tiedot

PS-seinälevyt

| nimi |

Pituus mm |

Leveys mm |

Korkeus mm |

Tilavuus, kuutiometriä |

|

|

PS60.15.3,0-3.l-31 |

|||||

|

PS60.12.3,5-6.l-31 |

|||||

|

PS60.12.3,0-3.l-31 |

|||||

|

PS60.12.3,0-6.l-31 |

|||||

|

PS60.15.3,5-6l-31 |

|||||

|

PS60.15.3,0-3.l-31 |

|||||

|

PS60.15.3,0-6.l-31 |

|||||

|

PS60.18.3,5-6l-31 |

|||||

|

PS60.18.3,0-3l-31 |

|||||

|

PS60.6.3,5-6l-31 |

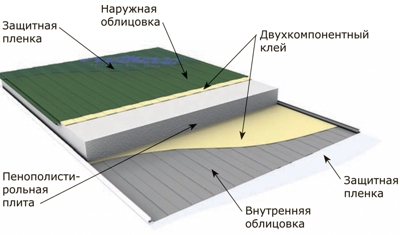

Metalliprofiili kolmikerroksiset sandwich-paneelit - edustaa:

- teräsverhous, joka on päällystetty molemmin puolin polymeerillä;

- ytimenä käytettävät mineraalivilla- tai polystyreenivaahtolevyt (eristys);

- vahva ja luotettava kaksikomponenttinen liima, joka yhdistää ne.

Kolmikerroksisten sandwich-paneelien merkitseminen metalliprofiililla

Materiaalit kolmikerroksisille kerroslevyille

Kolmikerroksisten sandwich-paneelien valmistuksessa perustana on kylmävalssatut kuuma sinkitty teräs, paksuus 0,5 - 0,7 mm, erityyppisillä polymeeripinnoitteilla. Tuotanto: NLMK, MMK, Severstal (Venäjä), ArcelorMittal, Corus, Ruukki (Eurooppa).

Polymeeripinnoitetyypit:

- prisma (PFP),

- polyesteri (PE),

- plastisoli (PL),

- polyvinyylifluoridi (PVF).

Sandwich-paneelien valmistuksen aikana molemmat puolet peitetään suojakalvolla.

Kolmikerroksisten sandwich-paneelien eristyslajit Metalliprofiili

Mineraalivilla (MV)

|

Mineraalivillalevyt ovat kuitumateriaalia, joka saadaan basaltiryhmän kivien sulasta synteettisessä sideaineessa. Mineraalivillan tärkein etu on:

Mineraalivilla takaa paneelien korkeat lämmön suojausominaisuudet erilaisissa sää- ja ilmasto-olosuhteissa. Asia on, että mineraalivilla ei ole hygroskooppinen. |

Paisutettu polystyreeni (PP)

| Paisutettu polystyreeni on ympäristöystävällistä materiaalia, jolla on matala lämmönjohtavuus ja paino. Paisutetun polystyreenin etuna on suuri lujuus, se on kemiallisesti vakaa ja myös kestävä. Paisutettu polystyreeni kykenee kestämään merkittäviä kuormituksia pitkään. Paisutettu polystyreeni ei tue palamisprosessia siinä tapauksessa, että avoin liekki ei ole kosketuksessa. Tosiasia, että polystyreenivaahto on itsestään sammuvaa materiaalia. Pienimmän painon vuoksi polystyreenivaahdolla varustettu kerroslevy on melko helppo asentaa. |

Kaksikomponenttinen liima

Jotta vuoraus- ja eristysliitokset ovat vahvoja ja luotettavia, on käytettävä korkealaatuista kaksikomponenttista liimaa, joka perustuu polyuretaaniin, Eurooppalainen tuotanto. Liimakoostumus suunniteltiin erityisesti korkealujuuksellisille ominaisuuksille - ytimen yhdistämiseksi metalliverhoukseen paneelien koko käyttöiän ajan. Metal Profile -yritys tarjoaa liimaa paneelien voileipälle, jolla on kaikki tarvittavat laatu- ja turvallisuussertifikaatit.

Kolmikerroksisten sandwich-paneelien metalliprofiilit

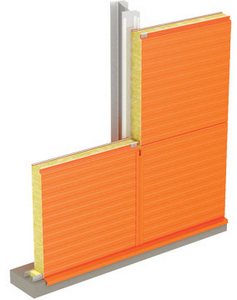

Seinämäinen kolmikerroksinen sandwich-paneeli metalliprofiili avoimella kiinnityksellä Z-LOCK MP TSP - Z

|

Kolmikerroksinen seinäkerroslevymetalliprofiili avoimella kiinnityksellä Z-LOCK (jäljempänä MP TSP-Z) on universaali ja käytännöllinen ratkaisu, joka eroaa samanlaisista paneeleista edullisemmin ominaisuuksiltaan. Yleensä Z-LOCK-lukko on varustettu suunnittelulla, jonka puolestaan \u200b\u200bovat uudenaikaistaneet metalliprofiilit. Tämä rakenne eliminoi ehdottomasti kosteuden tunkeutumisen eristeeseen. Tämä ainutlaatuinen ratkaisu mahdollistaa paitsi lämmöneristyksen tason nostamisen, myös materiaalin tiheyden ja luotettavuuden lisäämisen, takaamalla tuotteiden pitkän käyttöiän säilyttäen samalla kaikki käyttöominaisuudet. MP TSP-Z: n kerroslevyissä ei ole ”kylmiä siltoja”, mikä osoittaa materiaalin erinomaiset lämmöneristysominaisuudet ja mahdollisuuden käyttää näitä kerroslevyjä rakennusten rakentamisessa kaikissa ilmasto-olosuhteissa. |

Seinämäinen kolmikerroksinen sandwich-paneeli metalliprofiili piilotetulla kiinnityksellä SECRET FIX MP TSP-S

|

METALL PROFILE kolmikerroksinen seinä sandwich-paneeli piilotetulla SECRET FIX -laitteella (jäljempänä MP TSP-S) on materiaali, joka tarjoaa saumattoman pinnan rakennuksen seinälle. Tällaisten paneelien ainutlaatuisuus koostuu parannetun piilotetun lukon käytöstä, joka tarjoaa luotettavan yhteyden metallirakenteeseen. Lisäksi tällainen lukko parantaa rakennuksen estetiikkaa ulkoisen kiinnityksen puuttuessa. Yrityksen asiantuntijat ovat modernisoineet lukon suunnittelun, mikä takaa materiaalille erinomaisen laadun ilman lisävahvistusta verrattuna eri hintakategorioiden vertaisiin. Rakenteen asentaminen käyttämällä kolmikerroksista seinä sandwich-paneelia METAL PROFILE piilokiinnityksellä SECRET FIX MP TSP-S verhouksena on melko helppoa ja hyvin lyhyessä ajassa, mikä vähentää rakennusaikaa. Materiaalin suorituskykyyn vaikuttavien läpivientireikien muodostuminen on ehdottomasti suljettu pois. Tämä mahdollistaa kolmikerroksisen kerroslevyn käytön melkein kaikissa ilmasto-olosuhteissa, mikä takaa vertaansa vailla olevan suojan kylmältä ja kosteudelta. Tällaiset seinäpaneelit metalliprofiilit ovat rakenteellisesti ihanteellisia vaaka-asennukseen.

|

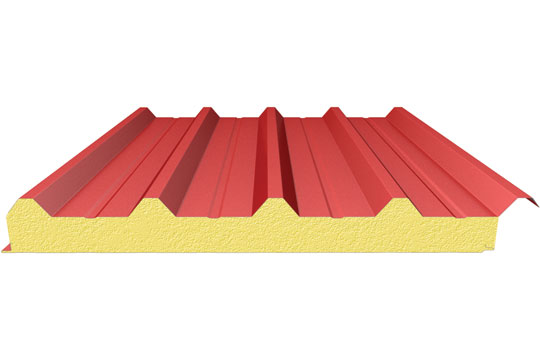

Katto kolmikerroksinen sandwich-paneeli metalliprofiili MP TSP-K

|

Kattokerroksinen kolmikerroksinen kerroslevy METALL PROFILE MP TSP-K on varustettu korkealla lujuudella, jonka takaavat TSP: n viiden reunan rakenne ja kunkin kylkiluun merkittävä korkeus. Kattokerroksen kolmikerroksisen sandwich-paneelin malli METAL PROFILE MP TSP kestää hyvin taipumista, minkä vuoksi se kestää kovia kuormia. Mineraalivilla- tai polyisosyanuraattivaahdon ydin sallii materiaalin käytön jopa äärimmäisessä pohjoisessa. Rakenteen lukkoilla on syvä geometria, mikä antaa rakenteelle luotettavuuden, eheyden ja suojan kylmän ja kosteuden tunkeutumiselta paneeliin. MP TSP-K -kattokerroslevyjen asennus on mahdollista milloin tahansa vuoden aikana, ja se vie vähemmän aikaa verrattuna muihin kattojärjestelmiin. Erityyppiset verhoukset ja laaja värivalikoima voivat ratkaista vaikeimmankin arkkitehtuuriongelman. |

Airpanelin kolmikerroksiset sandwich-paneelit

|

Airpanelin kolmikerroksiset sandwich-paneelit ovat kolmikerroksisia sandwich-paneeleja, joissa on teräsvuori ja täyteaine, joka on valmistettu polyuretaanivaahdosta (PUF) tai polyisosyanuraattivaahdosta (PPI). Kolmikerroksisia Airpanel-kerroslevyjä valmistetaan erittäin automatisoidussa Henneke Polyurethane Tehnology (Saksa) ja Stam (Italia) -tuotantolinjalla. Niiden tilavuus on jopa 2 miljoonaa neliömetriä vuodessa ja ne täyttävät täysin metalliprofiilin laatustandardit. Polyuretaanivaahto on TSP: n yleisin täyteaine maailmassa. Sillä on erinomaiset lämmöneristysominaisuudet ja sille on ominaista kestävyys ja pieni paino. Polyisosyanuraattivaahto on eräänlainen polyuretaanivaahto, jossa on erityisiä lisäaineita, jotka lisäävät palonkestävyyttä. Tulipalon vaikutuksesta se hiilen, ja jos liekin lähde häviää, se sammuu koostumuksessaan olevien palonestoaineiden takia.

|

Kolmen kerroksen sandwich-paneelit Sterilium

Tämä uusi tuote on suunniteltu erityisesti kohteiden sisäpinnoitteille, joiden puhtausvaatimukset ovat korkeat:

- kylmät huoneet

- ruoantuotanto

- lääkevarastot jne.

- L-ohjaus

- CL Puhdista

CL Clean -materiaali on yhdistetty pinnoite, joka koostuu maaperästä, välikerroksesta ja PET-kalvosta. Sen antistaattiset ominaisuudet estävät pölyn ja kemiallisten alkuaineiden hiukkasten asettumisen seinille, mikä puolestaan \u200b\u200bhelpottaa huoneen sterilointia. Kosteudenkestävyyden vuoksi paneeleja voidaan käyttää kukka- ja hedelmävarastoihin.

Kolmikerroksiset sandwich-paneelit Agrarium

| Kaksikymmentätuhattatoista kesäkuusta lähtien Metal Profile Company, joka on Venäjän johtava katto- ja julkisivujärjestelmien valmistaja, käynnisti kolmikerroksisten sandwich-paneelien tuotannon. Uutuuden vuorauksessa käytetään Colorfarm ™ 15 -pinnoitettua terästä. Koska metallilla on korkeat korroosionesto-ominaisuudet, sellaiset paneelit kestävät karjakompleksien ja maatalouden varastojen aggressiivista ja kosteaa ympäristöä. Agrariumin seinät puhdistetaan nopeasti pilaantumisesta sileän pinnan ansiosta. |

Agrarium - ovat kolmikerroksinen sandwich-paneeli teräsverhouksella ja mineraalivilla-, polyuretaanivaahto- tai. Tällaiset paneelit on erityisesti suunniteltu karjatilojen rakentamiseen.

Verhoiluun Agrarium TSP: t käyttävät Colorfarm ™ 15 -pinnoitettua terästä, jota valmistaa Tata Steel, UK, joka on Euroopan toiseksi suurin teräksentuottaja. Laajan huipputeknisten materiaalien sarjan kehittäminen ja tuottaminen, jolla on poikkeuksellinen suorituskyky, on auttanut Tata Steelia saavuttamaan kansainvälisen tunnustuksen. Tiivis yhteistyö Tata Steelin kanssa sekä laaja kokemus nykyaikaisten rakennusmateriaalien tuotannosta antoivat Metal Profilelle kirjallisen 15 vuoden takuun Agrarium-profiilikerroslevyjen sisäpinnan toimintakestävyydestä sisätiloissa olevan aggressiivisen ympäristön vaikutuksille (riippuen tilan käyttöolosuhteet ja valitut paneelilaitteet, edellyttäen, että rakennus suunnitellaan asianmukaisesti ottaen huomioon huoneen riittävä ilmanvaihto).

Kolmikerroksinen sandwich-paneeli Industrium

Industrium - ovat profiilityyppisiä sandwich-paneeleja, jotka on erityisesti suunniteltu teollisuuslaitosten rakentamiseen aggressiivisissa ympäristöissä, jotka ovat luonnollisia tai ihmisen luomia. Tämäntyyppinen sandwich-paneeli on valmistettu teräksestä, jossa on TataSteelin polymeeripäällysteinen Colorcoat HPS200 Ultra ™, 200 mikronin paksu, ja mineraalivillaa tai polyuretaania, jota käytetään eristeenä.

Verhouspinnoitteiden ainutlaatuisten ominaisuuksien vuoksi Industriumia voidaan käyttää kohteissa, joissa on keskimäärin aggressiivinen ja aggressiivinen ympäristö (CIS-luokituksen mukaan) tai RC5 (euromääräysten mukaan), mikä vahvistetaan kokeilla luonnollisissa käyttöolosuhteissa. Metal Profile -yritys antaa kirjallisen takuun ulkoisen ja sisäisen toiminnan vakaudelle. Industrium®-sandwich-paneelien pinnat tilojen sisä- ja ulkopuolella esiintyvien aggressiivisten ympäristöiden vaikutuksiin jopa 25 vuotta (käyttöolosuhteista riippuen) projekti ja paneelin valittu kokoonpano).

Kolmikerroksisissa rakenteissa nahat havaitsevat normaalit taivutusvoimat ja leikkausvoimat havaitaan kehyksenä tai keskikerroksena. Keskikerros tarjoaa myös eristystoiminnot, paikallisten kuormitusten havaitsemisen ja puristettujen nahkojen vakauden. Kolmikerroksisten paneelien rakenneosien ominaisuuksien järkevin käyttö tekee näistä paneeleista erittäin kevyet ja samalla melko kestävät, mikä antaa niille vaadittavat lämmön-, äänen- ja vedeneristysominaisuudet.

Ulkomainen kokemus ja piirteet kolmikerroksisten rakenteiden käytöstä Neuvostoliitossa. Kolmikerroksiset rakenteet ovat löytäneet laajan käyttökohteen ulkomailla: kymmeniä yrityksiä eri maissa tuottaa niitä massatuotteina, mukaan lukien Yhdysvallat, Englanti, Ranska, Kanada, Hollanti, Italia, Saksa ja Belgia. Joillakin yrityksistä on jo monen vuoden kokemus kolmikerroksisten paneelien tuotannosta ja käytöstä, esimerkiksi amerikkalainen yritys "Deri"- yli 30 vuotta ja ranskalainen yritys" Co5 ^ yli "10 vuotta". Tällaisten rakenteiden suhteellisen laajamittaisen käytön alkaminen on kuitenkin loppumassa 50s. Eri tyyppisten kolmikerroslevyjen testit suorittivat monet niitä valmistavat yritykset.

Vuosina 1955-1959. rakennetutkimukset suorittivat National Construction Centre ja Ranskan kokeiluasema, Yhdysvaltain kansallisen asuntoyhdistyksen tutkimuskeskus. Viimeisimmän organisaation vuonna 1959 auditoimat paneelit hyväksyi Yhdysvaltain asuntolaitoimisto. Kehittäminen ja kokeellinen käyttö

Rakentamisessa käytettävät kolmikerroksiset paneelit ovat alkaneet sosialistisissa maissa: Tšekkoslovakiassa, Itä-Saksassa, Bulgariassa ja Puolassa.

Kolmekerroksisia rakenteita käytetään ulkomailla pääasiassa verhojen seinäpaneeleihin. Viime vuosina, sellaisten paneelien käytön myötä, on rakennettu huomattava määrä kerrostaloja. "(Tällainen on esimerkiksi Lontoossa sijaitseva 32-kerroksinen julkinen rakennus (kuva 1.1), jossa on emaloitu teräspaneeli

Ja vähennetään voimapaperia - vermikuliitilla täytettyä hunajakennoa, atomienergiakomission monikerroksista rakennusta Pariisissa - lasikuituvuorella ja keskikerroksella polystyreeniä (polystyreeni ja polyuretaani), monikerros toimistorakennus Lontoossa - asbestisementtivuorilla ja keskikerroksella paisutettua polystyreeniä, 16-kerroksinen rakennus Lyonissa, lentokenttärakennus Orlyssä (Pariisi), 11-kerroksinen rakennus Nancyssa ja korkeakerrostalo Majerterissä.

Kolmikerroksiset liimatut paneelit itsekantavia tai laakeriseinät ja yksikerroksisten rakennusten lattiapäällysteet. Esimerkiksi Yhdysvalloissa useat yritykset käyttävät massavalmistettuja yksikerroksisia esivalmistettuja taloja, jotka on valmistettu kolmikerroksisista paneeleista ja joita käytetään sekä Yhdysvalloissa että muissa maissa - Brasiliassa, Australiassa ja muissa. Kanadassa tällaisia \u200b\u200bliimalevyistä valmistettuja taloja käytetään laajalti etenkin pohjoisilla alueilla, joilla vaikeat kuljetusolosuhteet ja korkeat työvoimakustannukset tekevät näistä koteista erityisen tehokkaita.

Jotkut yritykset tuottavat suuren määrän kolmikerroksisia paneeleja väliseinille. Esimerkiksi ranskalainen Monte-tehdas tuottaa kuukausittain 20 000 m kolmikerroksiset liimatut väliseinät, joissa vuoratut kuiva kipsi- tai asbestisementtilevyt ja keskikerros paperihunajakennoa. Jo vuonna 1958 se oli perustettu noin 800 tuhatta m2 osiot näistä paneeleista. Tunnetut esimerkit kolmikerroksisten paneelien käytöstä saniteettikammioiden aitaamisessa.

Kolmikerroksisten paneelien helppouden takia niiden volyymilohkojen käyttöä on viime aikoina kehitetty. Joten esimerkiksi yritys<<Байер» (ФРГ) приступила к изготовлению объемных блоков, составленных из панелей, имеющих обшивку из асбестоцемента, и утеплителей из фенольного пенопласта. Из таких блоков собирается целая квартира полезной площадью 50 m2. Tämä malli on testattu laajasti. Yksikerroksisissa rakennuksissa ei tarvita kehystä, ja korkeammissa rakennuksissa käytetään teräs- tai rautakehystä.

betoni. Kolmikerroksisten paneelien tilavuuslohkojen käyttöä säädetään myös New Yorkin 18 kerroksen korkeuden hotellirakennuksen suunnittelussa. Näiden lohkojen aidat ovat kolmikerroksiset paneelit, joiden paksuus on 100 mm keskikerroksella polyuretaanivaahtoa. Sisävuoraukseen käytetään lasikuitua, ulkopintaan verhoiltua terästä. Lohkon korkeus on yksi kerros, leveys 3.4 m ja pituus 4-5 m. Tarvittavan jäykkyyden varmistamiseksi sellainen tilavuuslohko peitetään kahdella teräsbetonirungolla, jotka asennuksen jälkeen muodostavat rakennuksen rungon. Lohkojen kytkentä suoritetaan kiristämällä köydet, jotka viedään teräsbetonirunkoelementteihin. Nämä köydet yhdistävät tilavuusyksiköt ja antavat koko rakenteen esijännityksen.

Ulkomailla rakennuskuorina käytettyjen kolmikerroksisten paneelien paksuus on yleensä 30-80 mm. Tärkein rakentava ratkaisu on kolmikerroksisten seinäpaneelien sarana lisäpuolirakenteiseen runkoon, joka suoritetaan kerrostaloissa kevyesti leimatusta teräs- tai alumiiniprofiilista. Fachwerk kiinnitetään pääkehykseen tai lattioihin.

Ratkaisu näiden rakennusten arkkitehtonisiin julkisivuihin on monipuolinen. Esimerkiksi pääarkkitehtuurielementeinä valitaan rakennusten ja lattioiden pääsarakkeiden, multojen ja lasipalkkien linjat, korkean litteän seinän vaikutus voidaan luoda.

Matalakerrostyössä käytetään yleensä puisia ja jäykästä polyvinyylikloridista valmistettuja kehyksiä. Joskus useita kolmikerroksisia laattoja yhdistetään ennakkoon paneelissa oleva yhteinen sidonta, kaksi huonetta kooltaan ja kaksi kerrosta korkea. Julkisivun leikkaaminen tehdään suurimmaksi osaksi suhteellisen pieneksi ilman seinäelementtejä muodostamalla jatkuva nauhalasitus. Kolmikerroksisten levyjen päät sisältyvät yleensä puurakennettujen profiilien uriin tai (harvemmin) on liitetty toisiinsa. Liitoksia ja paneelikokoonpanoja suunniteltaessa otetaan huomioon runkorakenteen, fachwerkin ja seinäpaneelien erilaiset lämpölaajennukset. Yleisimmin käytetään pulttiliitoksia, tapilla varustettuja niveliä, päällyslevyjä ja langaniveliä.

Paneelien liitosten tiivistämiseen käytetään erilaisia \u200b\u200btiivistysmassaa ja joustavia tiivisteitä. Masteista käytetään eniten tiokoli- ja silikonikumeihin perustuvia materiaaleja. Joustavat tiivisteet valmistetaan useimmiten joustavien vaahtojen ja kumien pohjalta (katso luku 3).

Kirjallisuudessa saatavilla olevat tiedot runkojen tyypeistä ja liitosratkaisuista eivät anna täydellistä kuvaa niistä. Usein näitä ratkaisuja ei voida soveltaa Neuvostoliiton keskialueen olosuhteisiin, koska niveliin voi muodostua ”kylmäsiltoja”. Sellaiset mallit ovat hyväksyttäviä, ilmeisesti, tol! yo Länsi-Euroopan ja Yhdysvaltojen keskivyöhykkeen lempeimmissä ilmasto-olosuhteissa

Kolmikerroksisten paneelien peittämiseen ulkomailla käytetään asbestisementtiä, alumiinia, vaippaterästä, harvemmin lasikuitua ja puulaminoitua muovia. Matalakerroksisessa rakennuksessa käytetään myös vedenpitävää vaneria, kovaa puukuitu- ja lastulevyä, kuivaa kipsilaastia, kovaa polyvinyylikloridia (väliseiniin) jne.

|

9 |

Ulkopuolelta (kadulta) pinnoitetut asbestisementtilevyt on yleensä emaloitu tai suojattu erityyppisillä muovipinnoitteilla. Arkin ulkopinta käsitellään silikoneilla tai siihen levitetään ohut kerros (alle 0,5 mm) mm) chloridating

kylpykumi-, akryyli-, epoksi- tai polyuretaanihartsit. Usein asbestisementti päällystetään lasikuitukerroksella, jonka paksuus on 0,5 mmPerustuu polyesteri- tai epoksihartseihin. Joskus esipolymeroitu lasikuitukerros liimataan asbestisementtilevylle. Tällainen suoja peitetään usein kuitulevyllä tai vanerilla. Puulevyt suojataan myös kiinnittämällä alumiinifolio tai kalvo. Lasikuitua käytetään myös kolmikerroksisten rakenteiden ulkoverhoukseen yhdistäen tässä tapauksessa sekä tuki- että eristystoiminnot. Tällaiset paneelit ovat painostaan \u200b\u200bhieman kevyempiä kuin asbestisementti vaippaiset paneelit. Vaikka kemianteollisuuden nopea kehitys on edelleen kalliimpaa ja vähemmän paloturvallista, sen käyttö on lupaavaa. Teräksen suojaamiseksi korroosiolta käytetään vinyyli-muovipinnoitteita (metallipinnoitettua terästä), posliini-emalia, vedenpitäviä maaleja ja muita menetelmiä. Emaloitu teräs on suhteellisen kalliimpaa kuin verhottu tai maalattu, mutta se on erityisen kestävä säänkestävyydelle ja muille vaikutuksille. Esimerkiksi englantilainen Karen takaa emaloidun teräksen kestävän satoja vuosia. Suurinta käytännön mielenkiintoa on verhous, samoin kuin maalattu teräs, johtuen sen suhteellisen alhaisista kustannuksista ja samalla hyvistä suorituskykyominaisuuksista.

Kolmen kerroksen paneelien keskimmäisenä kerroksena ulkomailla käytetään erityyppisiä vaahtoja, fenolihartsilla kyllästettyä ja lämpöä eristävällä materiaalilla (esimerkiksi vermikuliitilla) täytettyä voimapaperihunajakennoa, vaahtolasia, asbestoluxia (puristettua asbestimassaa, käsitelty höyryllä paineen alaisena), onttoja lastulevyjä, suulakepuristettuja korkki, kuitulevy, holo-plast (laatikkomateriaali synteettisellä hartsilla kyllästetystä paperista) jne. Näistä vaahdot, jotka on valmistettu stressitön tekniikka, erityisesti polystyreeni.

Viime vuosina fenoli- ja polyuretaanivaahtoja on kehitetty yhä enemmän.

Paisutettu polystyreeni on suhteellisen edullinen ja halpa. Vuonna 1965 hankitun englantilaisen Beckelit-yhtiön mukaan ne ovat noin 2 kertaa halvemmat kuin fenoliset ja 4 kertaa halvemmat kuin polyuretaani.

Paisutettu polystyreeni tuotetaan palavana ja itsestään sammuvana, ja jälkimmäisiä käytetään pääasiassa rakennuksessa. Vaikka itsestään sammuva polystyreeni on hiukan kalliimpaa kuin palava (tunnetun yrityksen Monsanton mukaan noin 10%), monet amerikkalaiset yritykset myyvät sitä samaan hintaan kuin palavaa, jotta voidaan stimuloida paisutetun polystyreenin käyttöä kansantalouden merkittävimmällä sektorilla - rakentamisessa . Sitä käytetään erityisesti 150 tuhannen pinta-alaisen Genkin autotehtaan leimatun lattian eristyseristeeseen (kuva 1.2). m2.

Neuvostoliitossa on tehty laajoja kolmikerroksisten paneelien tutkimuksia ja kokeellinen rakentaminen niiden soveltamisen kanssa on aloitettu. Perusteellisten muovitutkimusten perusteella, joissa otetaan huomioon aikakerroin, lämpötilan ja kosteuden vaikutukset, sekä joukko paneelitestejä (staattinen, lämpötekniikka, lämpötila ja kosteus, tuli jne.), Annetaan suosituksia rakenteiden suunnittelusta ja laskennasta muovia käyttämällä sekä ohjeita tällaisten rakenteiden valmistamiseksi ja vastaavat SNiP-osiot.

Johtavat muotoilujärjestöt (Kharkiv Promstroiniipro-

projekti, Teollisuusrakennusten keskusinstituutti, Projektiteräsrakentaminen, Neuvostoliiton viestintäministeriön GSPI, Asumisen ja kunnallistekniikan tutkimuslaitos, MITEP, Giproniselkhoz ja muut) yhdessä maarakennustekniikan keskuksen kanssa kehittivät kolmikerroksiset mallit (pääasiassa verhojen seinäpaneelit ja kattolevyt) teollisuus-, asunto-, julkiseen ja maatalouden rakentamiseen, mukaan lukien todellisten esineiden ulkoaihoihin, jotka on jo osittain toteutettu.

Tutkimuksen ja kokeellisen suunnittelun perusteella määritetään kolmikerroksisten rakenteiden käytön suunnat Neuvostoliitossa. Nämä ovat

minä - teräslevy, jonka paksuus on 0,75 mm; 2 - puinen palkki 90X40 mm kiinnitetty kanavaan ruuveilla I m pituus; 3 - päällekkäin 400 mm; 4 - ruuvi 50 mm; 5 - kaksi kerrosta kattomateriaalia bitumimatiksella hionnalla; 6 - kerros kattoainemateriaalia bitumisesta mastiksista hiomalla; 7-kerros polystyreenivaahto 19 mm ja irtotiheys 40 kg / cm2 pisteliimaamisessa; 8 - galvanoitu teräslevy, paksuus 1 mm; 9 - laikullinen sinkitty teräslevy; profiilin korkeus 38 mm; 10 - kerros karkeaa hiekkaa, joka peittää bitumimaalin;

II - seinälevyjä aallotettua terästä, paksuus 0,75 mm; galvanoidut levyt

Molemmin puolin, ulkopuolelta - värimaalaus

Taulut poikkeavat hiukan ulkomailla käytetyistä. Kolmekerroksisia paneeleja käytetään ulkomailla pääasiassa asuinrakennuksissa, maassamme näitä paneeleja käytetään myös teollisuusrakennusten seinien ja kattojen aitoihin.

Neuvostoliiton olosuhteissa, joissa on laajoja alueita, kevyiden ja erittäin kuljetettavien kolmikerroksisten paneelien käyttö on erityisen kiinnostavaa lähinnä syrjäisillä alueilla, koska niiden toimittaminen teollisuusalueilta on järkevä, mikä säästää merkittävästi kuljetuskustannuksia.

Epäilemättä lupaava on kevyiden kolmikerroslevyjen käyttö teollisuusrakennusten pinnoitteissa metalliruskoihin, joiden käyttö on kehittynyt nopeasti viime vuosina.

Teollisuusrakentamisen lisäksi täällä kehitetään kolmikerroksisia seinälle kiinnitettäviä verhopaneeleja pääasiassa moni-

2*

Lattia- ja julkisissa rakennuksissa, ja etenkin korkearakennuksissa, joissa paneelien vaaleus vaikuttaa tehokkaimmin.

Vaikka puupaneelit Neuvostoliitossa ovat suhteellisen niukkoja, on vaikea luottaa polystyreenivaahtojen laajaan käyttöön tavallisissa matalarakennuksissa. Niiden käyttö on kuitenkin epäilemättä lupaava nyt erityistapauksissa, esimerkiksi syrjäisten alueiden asuinkylien, varastorakennusten jne.

Kotimaan suunnittelussa ja rakentamisessa kevyitä paneeleja käytettäessä ilmeni muu suunta kuin ulkomaille. Rakenteiden suurin mahdollinen laajentuminen; kehitettyjen paneelien sitominen tukirakenteiden olemassa olevaan suhteellisen suureen vaiheeseen (teollisuusrakennuksiin 6-12 m); suhteellisen paksujen paneelien käyttö (vaikeampien ilmasto-olosuhteiden ja suuren jännevälin vuoksi); varovainen asenne kaikenlaisiin lämmittäviä lämpöä johtaviin sulkeumiin, jotka muodostavat paneelissa ”lämpösillat”, ovat trendit, joista voidaan puhua.

On kuitenkin huomattava, että verrattuna yksinkertaisiin, pienen paksuuden "voileipiin", joita käytetään pääasiassa ulkomailla, suurikokoisilla kolmikerroksisilla kehystyspaneeleilla on useita vakavia haittoja. Paneelien valmistustekniikka on monimutkaista rungon läsnäolon ja niiden suuremman paksuuden vuoksi; Kotelossa esiintyy suhteellisen suuria rasituksia, mikä vaikeuttaa tällaisten suhteellisen edullisten, mutta vähemmän kestävien materiaalien, kuten asbestisementin, käyttöä. Materiaalien kulutus ja paneelien kustannukset kasvavat.

Tältä osin suhteessa massarakentamiseen, jossa aitojen lämpöteknisille ominaisuuksille ja niiden lisääntyneelle kuljetettavuudelle ei aseteta yhtä korkeita vaatimuksia kuin pohjoisessa, kehitettiin pienikokoiset paneelit (joissakin tapauksissa ilman runkoa), taloudellisempia ja helpoimmin valmistettavia.

Materiaalit kolmikerroksisiin rakenteisiin. Kolmikerroksisissa rakenteissa käytetään kahta päätyyppiä olevia materiaaleja: varten kerros - materiaalit (^ noplastit, kennomuovit jne.), joilla on korkea lämmöneristyskyky ja riittävä lujuus leikkaus-, kuorinta- jne. voimien havaitsemiseksi; pinnoittamiseen ja kehystämiseen - materiaalit (asbestisementti, alumiini, vaneri, lasikuitu jne.) ovat suhteellisen korkealujuisia, havaitsevat normaalit perus- ja usein leikkausvoimat.

Tärkein materiaali, joka vaikuttaa kolmikerroksisten paneelien kestävyyteen, ovat myös liimat, joita käsitellään yksityiskohtaisesti alla.

Keskikerroksena Neuvostoliiton kolmikerroksisissa paneeleissa käytetään pääasiassa vaahtoja. paineeton valmistus, vaahtolasi "ja" harvemmin sotoplasty. Erityisen kiinnostavia ovat vaahdot, joilla on keveys ja vastaavasti korkeat lämpöominaisuudet. Joten lämmöneristyskyvyn suhteen, 2,5 cm: n polystyreenivaahto vastaa 60 cm: n tiiliä, 18 cm: n vaahtobetonia, 15 cm: n puuta ja 8 cm: n puukuitueristyslevyjä. Vaahtojen pienempi irtotiheys johtaa samalla synteettisten materiaalien alhaiseen kulutukseen tuotantoyksikköä kohti.

Vaahtojen tärkeä etu on niiden suhteellisen riittävä lujuus (joiden massatiheys on yli 30-50 kg / m3), ja korkea vedenkestävyys.

Tulevien vuosien rakentamisnäkymiä ovat dodisyrol ja Fenolinen nEnoplasta. Vahvuuden ja teknisten ja taloudellisten indikaattorien kannalta hyväksyttävimmät IstiTela (styrofoam), joka on hienosilmäinen pallohiukkaset, sulatettu homogeeniseen massaan. Tiheän materiaalin - polymeerin tilavuus on vaahdon irtotiheydestä riippuen 1,5 - 6%, avoimien huokosten ja tyhjiöiden tilavuus hiukkasten välillä on 3 - 6%. Paisutettua polystyreeniä voidaan saada millä tahansa bulkkitiheydellä 18-200: sta kg / m3, mutta kolmikerroksisissa rakennusrakenteissa sitä käytetään pääasiassa irtotiheydellä 40-GOjce / M ^.

Koska polystyreenivaahdolla on enimmäkseen suljettuja huokosia, veden imeytyminen on minimaalista. Tämän materiaalin päätuottajan (BASF-yritys Saksassa) mukaan havaittiin, että jatkuvalla vedellä altistumisella 150 vuorokauden ajan paisutetun polystyreenin a tilavuuden veden imeytyminen oli noin 2% ja veden imeytymisen kasvu pysähtyi 8-10 päivän kuluttua. Polystyreenivaahto ei ole muuttunut kosteuden imeytymiseen kahdeksan vuoden ajan veden alla, eikä se ole menettänyt kelluvuutta. Amerikkalaisen Dow Chemicalin mukaan kosteuden kertyminen styroksivaahtoon 20 vuoden käytön jälkeen vaikeimmissa olosuhteissa ei ylittänyt 25%.

VNIINSM-tiedot osoittivat kotimaisen polystyreenin vähäisen, mutta suhteellisen lisääntyneen veden imeytymisen, mikä selvästi liittyy epästandardien raaka-aineiden laatuun.

Paisutetulla polystyreenillä on alhainen lämmönkestävyys, mutta se riittää rakennusten toimimiseen käyttöolosuhteissa. Joten BASF: n mukaan polystyreenivaahdon mitat pysyivät muuttumattomina 8 viikon ajan 75 ° C: n lämpötilassa. Noin samat tulokset saatiin VNIINSM: llä ja Mos - järjestelmän tutkimuslaitoksella. Vaikka sitä kuumennettaisiin 16 minuutin ajan h lämpötilassa 85 ° C tilavuuden kutistuminen ei ylittänyt 0,5%.

Polystyreenivaahdon vakava haittapuoli on sen syttyvyys; siksi rakentamisessa käytetään pääasiassa itsestään sammuvaa polystyreenivaahtoa, johon tuodaan palonestoaineita, joilla on kuitenkin rajoitettu vaikutus.

Paloturvallisuusrajoitusten takia polystyreenivaahtoa on tähän mennessä käytetty rakentamisessa pääasiassa teräsbetonielementeistä valmistettujen aitojen eristämiseen. Tehokkain on kuitenkin kaakeloidun polystyreenin käyttö kevyiden kaiteiden luomiseen, etenkin metalliruskojen yhdistettyihin päällysteisiin, joita käytetään nykyään yhä enemmän teräsbetonin sijasta.

Esimerkki tällaisesta aidasta on Volgan autotehtaan pinnoite Tolyatin kaupungissa terässinkityllä leimatulla lattialla, jossa on lämpöä eristävä kerros laattapolystyreenivaahtoa, jonka keskimääräinen irtotiheys on 35 kg / m3 ja kolmikerroksinen valssattu matto sitä pitkin (kuva 1-3). On myös pohjimmiltaan mahdollista järjestää leimattu lattiapäällyste vaahdotetulla vaahdolla (liimattu) (katso luku 7). Tässä ratkaisussa teräslattian pinnan korroosiosuojausvaatimuksia vähennetään ja sen jäykkyyttä lisätään. Se on kuitenkin työläämpi ja vaatii erityistuotannon järjestämistä.

Eniten kiinnostavaa on paisutetun polystyreenin käyttö

kolmikerroksiset paneelit, joissa sen rakenteellisia ja lämmöneristysominaisuuksia käytetään samanaikaisesti. Näiden rakenteiden valmistuksessa, etenkin syrjäisillä alueilla, on suositeltavaa vaahtoa polystyreeniä valmistuspaikassa suoraan paneelien onteossa, mikä vähentää niiden valmistuksen monimutkaisuutta ja parantaa laatua, tarjoaa suuria säästöjä kuljetuskustannuksissa ja minimoi tällaisen arvokkaan materiaalin tuhlauksen.

Tämän menetelmän soveltaminen vaatii erityisiä laitteita, jotka on kehitetty tieteellisen ja teknisen tutkimuksen tutkimuslaitoksessa ja jo jo osittain testattu (katso luku 7).

|

50 |

|

30 |

|

500 |

/ - leimattu teräslattia; 2 - PSB-polystyreeniä, paksuus 50 mm; 3 - teräsristikon ristikko; 4 - teräsbetonirunkolevy; 5 - seinä; 6 - valssattu matto, jossa on suojakerros soraa

Periaatteessa kolmikerroksisia rakenteita on tähän mennessä tehty PS-B- ja PS-B-luokkien paineettomien valmistuslaattojen vaahdoista. Paineistettua polystyreenivaahtoa (luokka PS-1 ja PS-4), joilla on suhteellisen korkea lujuus, on löydetty vain rajoitetusti käytöstä rakentamisessa suhteellisen niukkuuden ja korkeiden kustannusten vuoksi. Huomattavasti parempia palonesto-ominaisuuksia kuin polystyreenivaahdolla on fenolivaahtoa. Sen valmistamiseksi on olemassa useita menetelmiä, jotka eroavat toisistaan \u200b\u200bsekä koostumuksesta että lämpökäsittelyn luonteesta, mutta kaikissa tapauksissa sen pääkomponentti on fenolihartsit.

Neuvostoliitossa käytetään pääasiassa FRP-tuotemerkin fenolivaahtoa, joka on valmistettu fenolihartsista ja kovetetta (VaG-3). Fenolisen vaahdon vakava etu ja palonkestävyys ovat myös lisääntynyt lämmönkestävyys, laaja raaka-ainepohja ja prosessin suhteellinen yksinkertaisuus. Toisin kuin polystyreenivaahto, se ei vaadi lämmitystä valmistuksen aikana, mikä tapahtuu tässä tapauksessa kemiallisesta reaktiosta lähtökomponenttien sekoittamisessa.

Fenolivaahdon päähaitat ovat hauraus ja lisääntynyt veden imeytyminen. Näiden ja joidenkin muiden indikaattorien mukaan se on huomattavasti huonompi kuin paisutettu polystyreeni. Näiden puutteiden yhteydessä fenolivaahtoa käytetään pääasiassa seinäpaneeleissa, joissa on paksut asbestisementtiverhoukset, joissa repimisvoimat ovat suhteellisen pienet. Jotta voisimme käyttää fenolipolystyreeniä kattopaneeleissa, myös niissä, joissa on ohut iho (valmistettu metallista jne.), Suoritimme joukon suunnittelutoimenpiteitä (esijännitys jne.), Joiden avulla pystyttiin paikallistamaan sen puutteet suuressa määrin (ks. luku b).

Polyuretaanivaahdot (jäykät) ovat parasta vaahdotonta vaahtoa, jota käytetään kolmikerroksisten paneelien keskikerroksena. Ne yhdistävät suurimman osan muun tyyppisten vaahtojen eduista. Polystyreenivaahtoon verrattuna niillä on valmistustekniikan (valukoostumus) yksinkertaisuus ja korkeampi lämmönkestävyys. Niillä on kuitenkin suhteellisen korkea (lähellä polystyreeniä) lujuus ja ne eivät ole hauraita. Polyuretaanivaahdon merkittävä etu on sen korkea tarttuvuus useimpiin materiaaleihin (myös metalleihin), minkä vuoksi sitä käytetään usein kolmikerroksisissa paneeleissa ilman lisäliimoja. Polyuretaanivaahto valmistetaan sekoittamalla (ilman lämmittämistä) lähtökomponentit: dilososyanaatit ja polyesterit tai alkydihartsit.

Polyuretaanivaahdon haitat - sen edelleen korkeat kustannukset ja niukkuus. Lisäksi polyuretaanivaahto palaa ja siksi siihen lisätään erilaisia \u200b\u200blisäaineita. Polyuretaanivaahtoa on löydetty suhteellisen rajoitetusti käytöstä kolmikerroksisissa paneeleissa, mutta sen nopealla kasvulla on kuitenkin selvä taipumus (etenkin Yhdysvalloissa). Neuvostoliitossa jäykkiä polyuretaanivaahtoa kolmikerroksisissa rakennuspaneeleissa ei vielä käytetä sen niukkuuden ja korkeiden kustannusten vuoksi. Myös sen kehitysnäkymät tulevina vuosina ovat rajalliset. Vladimirin synteettisten hartsien instituutti (VNIISS) kehitti jäykän polyuretaanivaahdon, joka kovettuu kaatamisen jälkeen rakenteiden onteloihin. Sen irtotavarana on 45-180 kg / m6.

Tämän vaahdon alustavat testit antoivat hyviä tuloksia, vaikka ne paljastivat, että se on monissa indikaattoreissa huonompi kuin ulkomaiset näytteet.

Koska polyuretaanivaahdolla on suuria etuja, työtä on nopeutettava tuotannon laajentamiseksi ja kustannusten alentamiseksi.

Polyvinyylikloridia valmistetaan yleensä puristusmenetelmällä; ei ole stressiä vähentäviä menetelmiä. Se koostuu: polyvinyylikloridihartsista, pehmittimestä, stabilointiaineesta ja pinta-aktiivisesta aineesta. Polyvinyylikloridin irtotiheys vaihtelee merkittävästi - välillä 50-300 kg / m3 ja enemmän. Tuotantoa järjestetään Yhdysvalloissa, Saksassa, Englannissa, Ranskassa ja muissa maissa. Sen käyttö rakennuksessa on pieni huolimatta kasvaneesta palonkestävyydestä ja suhteellisen korkeista fysikaalisista ja mekaanisista ominaisuuksista. Tämä johtuu sen korkeista kustannuksista ja tekniikan monimutkaisuudesta.

Neuvostoliitossa polyvinyylikloridia valmistettiin monien vuosien ajan vain puristimilla (PVC-laatu). Sen irtotiheys on suhteellisen suuri - 100 kg / m3 ja enemmän. Tunnettuja rakennusnäkymiä edustaa PV-1-tuotemerkin paineettomasta valmistuksesta valmistettu polyvinyylikloridimuovimuovi, joka on huomattavasti halvempaa kuin PVC-tuotemerkin vaahto ja jolla on pienempi irtopaino - 50-60 kg / m3 (vastaava arvo PVC: lle on 100 kg / mg) joilla on korkeat fysikaaliset ja mekaaniset ominaisuudet. Sitä on kuitenkin edelleen saatavana rajoitettuina määrinä ja sen palonkestävyys on pienempi kuin polyvinyylikloridilaatuisen PVC: n.

Sotoplastit ovat muoveja, joissa on säännöllisesti toistuvia tyhjiöitä, joiden poikkileikkausmuoto on lähellä kuusikulmaa, mikä antaa heille kennomaisen muodon. Kennon kuusikulmion yhdensuuntaisten sivujen välinen etäisyys on yleensä 12 mm. Rakentamiseen käytetään pääasiassa fenolihappo- tai ureahartsilla kyllästettyjä voimapaperihunajakennoaineita ja palonestoaineita.

Ureahartseilla kyllästetyt sotoplastit ovat hauraita ja tässä suhteessa alempia kuin fenotyyppipohjaiset sotoplastit, jotka ovat löytäneet ensisijaisen käytön ulkomailla kolmikerroksisten rakenteiden keskikerroksena. Tutkimukset ovat osoittaneet, että sotoplastien lujuus fenolihartseissa on noin kaksi kertaa suurempi kuin ureahartseilla.

Hunajakennojen tärkein etu vaahtoihin verrattuna on lisääntynyt lujuus (katso alla) ja suhteellisen korkea palonkestävyys. Lämmöneristysominaisuuksien saamiseksi hunajakennot tulisi kuitenkin täyttää tehokkailla lämmöneristeillä (fenolipolystyreeni, vermikuliitti jne.) - Ranskassa, Yhdysvalloissa ja muissa maissa järjestetään kolmikerroksisten paneelien, joissa on keskikerros hunajakennoa, tuotanto.

Neuvostoliitossa hunajakennoa valmistetaan edelleen kokeellisessa muodossa Kuibyševissa keskikerroksena taitettavien rakennusten paneeleille, kattoille ja seinille. Sotoplast-valmistustekniikan ovat kehittäneet Muovitutkimuslaitos, VNIIKeramzit ja SLE Strommashina.

Sotoplast on lupaava materiaali kolmikerrosrakenteiden keskikerrokselle. Tällaisten paneelien tuotannon järjestäminen vaatii ensinnäkin vaaditun laadun ja melko taloudellisen hunajakennon massatuotannon säätämistä pääasiassa voimapaperi- ja fenolihartsien perusteella.

Vaahtolasi on yksi harvoista epäorgaanisista materiaaleista, joita käytetään melko laajasti kolmikerroksisten paneelien keskikerroksena. Tämä selitetään suhteellisen pienellä (epäorgaanisella materiaalilla) irtotiheydellä (7 \u003d 200 mm) kg / mg) ja tyydyttävät lämpötekniset ominaisuudet (I \u003d 0,08 ^ -0,09), joiden yhteydessä sellaiset paneelit ovat 3-5 kertaa kevyempiä kuin paisutettu savibetoni.

Vaahtolasi on merkittävästi alempi kuin polystyreeni painon ja lämpötekniikan indikaattorien mukaan (polystyreenille 7 \u003d 40 - ^ 60 kg / m "6, X \u003d 0,03 - t - n - 0,04) mekaanisten ja teknologisten ominaisuuksien (hauraus, kova työstettävyys) mukaan; siksi sitä ei voida pitää lupaavana materiaalina kolmikerroksisten paneelien keskikerroksena.

Kuten ulkoinen iho Neuvostoliiton kolmikerroksisissa paneeleissa käytetään pääasiassa asbestisementtiä ja alumiinia, harvemmin - stemite - ja lasikuitua, ja kevyiden rakennusten (matala kerrostalo, maatalous jne.) ja väliseinien - myös puulevyjen (vaneri, kuitulevy ja lastulevy), suojattu kosteudelta (katso luku 3). Stemaliittia käytetään yleensä ulkoiseen verhoukseen rakennuksissa, joissa on korkea pääoma ja joilla on korkeat arkkitehtoniset vaatimukset. Kuivaa kipsilaastia käytetään myös sisäseinien ja seinien verhoiluun.

Paneelit, joissa on asbestisementtiverhous, ovat suhteellisen halpoja, ja niiden palonkestävyys on lisääntynyt. Kuitenkin niiden haurauden ja suhteellisen heikon lujuuden vuoksi niitä voidaan käyttää pääasiassa seinäaitoissa sekä kattotiileissä, joiden kireys on enintään 3 m. Riittävän tehokkaan viimeistelykerroksen puuttuminen estää vakavasti tällaisten paneelien käyttöä, etenkin maa- ja vesirakentamisessa. Tässä suhteessa useissa Moskovan pääkaupungeissa käytetään ylimääräistä viimeistelykerrosta (suhteellista) stemaliittia tai alumiinia (katso luku 4). On tarkoituksenmukaisempaa yhdistää viimeistelykerros ulkopintaan. Kuten mainittiin, ulkomaille käytetään tähän tarkoitukseen lasikuitupinnoitetulla, suojatulla teräksellä ja alumiinilla päällystettyä asbestisementtiä.

Maamme on asbestisementtituotteiden ja asbestivarantojen tuotannossa maailman ensimmäisellä sijalla. Asbestisementin tuotannon pitäisi kasvaa vielä enemmän lyhyellä aikavälillä. Kansantalouden viiden vuoden suunnitelma vuosille 1966-1970. vuonna 1970 on tarkoitus saavuttaa asbestisementtilevytuotteiden määrä 6,8 miljardia tavanomaista laattaa eli 7360 tuhatta grammaa, mikä on 2,3 kertaa enemmän kuin vuonna 1958. Vuonna 1941 teollisuutemme tuotti pääasiassa pienikokoisia aaltopahvilevyjä ja suulakepuristettua. laatat; sodanjälkeisinä vuosina aloitettiin suurten aalto- ja litteiden levyjen, ontto- ja kourulevyjen tuotanto teollisuusrakennusten päällystämiseen.

Kolmikerroksisissa rakenteissa suurikokoiset litteät asbestisementtilevyt ovat ensisijaisen tärkeitä. Olemassa olevat arkinmuodostuskoneet mahdollistavat edelleen asbestisementin puristamattomien arkkien saamisen, joiden koko on 5X1,5 m ja 6-10 paksu mm. Enintään 6 m pitkät paperit valmistetaan myös kokeellisesti.

Lähitulevaisuudessa suunnitellaan tuotannon järjestämistä Glavmospromstroymaterialy -tehtaalla osoitteessa st. Rautatie lähellä Moskovaa suurikokoiset puristetut levyt ja niihin perustuvat kolmikerroksiset paneelit (mukaan lukien voileivät), joille ostettiin erityisvälineitä.

Asbestisementin haitoina on ensisijaisesti sen hauraus, joka määritetään alhaisella ominaisviskositeetilla (1.5 kgf / cm2) heikko työ jännityksen alla ja huomattavat muodonmuutokset kuivauksen ja kostutuksen aikana. Asbestisementin lasikuitupinnoitus parantaa merkittävästi sen fysikaalisia ja mekaanisia ominaisuuksia.

Alumiiniseoksia on edelleen vähän, mutta niiden tuotantomäärät kasvavat nopeasti maassamme (vuosina 1958 - 1965 noin 3-kertaisesti), mikä määritteli alumiinin käytön lisääntymisen useilla aloilla, mukaan lukien rakentaminen. Alumiinin käytön toteutettavuus kolmikerroksisten rakenteiden päällystämisessä, etenkin syrjäisillä alueilla, määräytyy pääasiassa sen korkean lujuuden ja korroosionkestävyyden perusteella.

Alumiini on palamaton, helppo työstää, sen tilavuuspaino on pienempi kuin teräksen (7 \u003d 2,7 g / cm3) ja hyvä ulkonäkö, joten etusivun pinnan viimeistelyä ei usein tarvita. Kustannukset ovat edelleen korkeat, sen kimmokerroin on noin kolme kertaa vähemmän kuin teräksellä ja kaksi kertaa niin suuri kuin teräksellä, lineaarisen laajenemiskerroin.

Kun otetaan huomioon, että kolmikerroksisten rakenteiden ihojännitykset ovat yleensä pieniä (300-400 mm) kg / cm2), on käytettävä pääasiassa AMts- ja AMg-tyypin hehkutettuja ja puoliseoslejeerinkejä, samoin kuin termisesti kovetettuja seoksia, kuten Aviale AV-G, AD31-T, jotka ovat suhteellisen halpoja ja joilla on korkea korroosionkestävyys. Esijännitettyjen litteiden paneelien (ks. Luku 6), joissa vetojännitykset voivat saavuttaa merkittäviä arvoja, tulisi joissain tapauksissa käyttää myös AD-ZZ-T-1-tyyppisiä korkealujuisia seoksia.

Alumiinin lisääntynyt muodonmuutos vaikeuttaa paneelien nivelliitosten laitteita (katso alla) ja aiheuttaa lisäjännityksiä liima-aukkoihin lämpötilavaikutusten vaikutuksesta.

Tästä näkökulmasta on tarkoituksenmukaisempaa käyttää suojattua terästä (päällystetty vinyyli muovilla tai päällystetty vesitiivisillä maaleilla), etenkin kun otetaan huomioon sen alhaisemmat kustannukset ja lisääntyneet mekaaniset ominaisuudet verrattuna alumiiniin. Hallitsevien organisaatioiden päätösten mukaisesti aloitettiin laaja suojatun teräksen tuotanto; erityisesti Zaporizhstalin metallurgisessa tehtaassa päällystetty teräs. NIIICHermetissä ja TsNIIS: ssä suoritettujen ensimmäisten metallinäytteiden alustavat testitulokset ovat positiiviset (katso luku 3).

Matalakerrostalojen kolmikerroksisten paneelien verhouksena voit käyttää myös puulevyjä (pääasiassa vedenpitävää vaneria), joiden tuotanto kehittyy nopeasti (ks. Luku 3).

Pääasialliset liimatut kolmikerroksiset paneelit. Kaaviot, koot ja muut tiedot kolmikerroksisista paneeleista teollisuus-, siviili-, maatalouden ja muun tyyppisille rakennustyypeille on esitetty taulukossa. 3. Ne jaetaan kahteen ryhmään - metalli (alumiini, vaippateräs) ja ei-metalli (asbestisementti, vaneri, lasikuitu jne.) Päällysteiden kanssa. Paneelien keskikerroksena käytetään pääasiassa vaahtomuovia, harvemmin hunajakennoa.

Kolmekerroksiset paneelit metalliverhouksella ovat kiinnostavimpia teollisuusrakentamisessa, erityisesti metalliruskepinnoitteissa. Niiden tärkein etu, joka on erityisen merkittävä maamme suhteellisen kovan ilmaston kannalta, on mahdollisuus asentaa rullaton katto. Pienen painonsa ansiosta rakennusten tukikehys sekä niiden kuljetus- ja asennuskustannukset helpottuvat huomattavasti.

Runkojen valaistus huomioon ottaen vaippateräsvaippaisten kattolevyjen kustannukset ovat alhaisemmat kuin teräsbetonilaattojen kustannukset, lähestyessä asbestisementtivaipalla varustettujen laattojen kustannuksia (katso luku 8). Kaikkien näiden etujen takia suojattujen teräsvaippalevyjen pitäisi mielestämme olla yksi tärkeimmistä ratkaisuista metalliristikoiden kattoaihoihin.

Alumiinipäällysteiset laatat ovat huomattavasti kalliimpia kuin teräspäällysteiset ja teräsbetonilevyt (katso luku 8). Siitä huolimatta syrjäisillä ja pohjoisilla alueilla niiden käyttö (kattoihin ja seiniin) on edullista: ne ovat erittäin kevyitä, erittäin kuljetettavia, niiden asennus on suhteellisen yksinkertaista. Kolmikerroksiset metallilevyt paneelit on järjestetty rungolla täydellisen liitoksen aikaansaamiseksi. Seinäpaneeleissa ei voi olla kehystä (katso luku 4).

Helpoin kuljettaa ja asentaa paksummilla paneeleilla runko (tyyppi 4, taulukko. 1). Tällaiset tiepaneelit,

Ja niitä käytetään aitaamaan seiniä ja kattoja pääasiassa syrjäisillä ja pohjoisilla alueilla.

Keskialueiden rakentamista varten kehitettiin kolmikerrospaneelit, joiden paksuus oli pieni (40-60 mm) mm), työskentelevät yleensä enintään 3: n lentäessä m. Seinäaitoissa nämä paneelit (tyyppi 1, taulukko 1) kiinnitetään suoraan puukappaleisiin tai kiinnitetään etukäteen suurennettuun paneeliin, joka on vahvistettu teräskehyksellä (tyyppi 1.6).

Kattoailoissa niitä käytetään ohuina laattoina, joiden muotokehys on tuettu palkeille (tyyppi 2), tai suurennettuihin laattoihin (tyyppi 3). Laajennettujen levyjen tärkein kolmikerroksinen osa valmistetaan etukäteen ja kiinnitetään teräsrunkoon pulteilla. Jokainen sen solu on tuettu neljältä sivulta.

Tyypin 3 suurennetut laatat, joiden mitat ovat ZhbiZhZzh, tuetaan taivutetuilla profiileilla ja 3x12 m - palkki juoksee. 3x3 liesi mSuunniteltu pääasiassa ripustettaviin pinnoitteisiin. Tyypin 3 paneeleissa kolmikerrospakkaus toimii edullisemmissa olosuhteissa (lepää neljällä sivulla) kuin tyypin 2 paneeleissa.

Laajennettujen laattojen etuihin kuuluu myös kyky pinota ne suoraan tiloille. Ne vaativat kuitenkin hiukan suurempaa teräksen kulutusta ja ovat kalliimpia kuin tyypin 2 paneelit, jotka on pinottu palkkien mukaan (katso luku 8). Viimeksi mainitun tärkein etu on yksinkertaisuus ja rampin poikki olevien liitosten vähimmäismäärä tai jopa niiden puuttuminen (paneeleita asettaessa rajoitetun leveyden rakennusten ramppia pitkin).

Tyypin 2 ja joskus tyypin 3 paneeleja voidaan käyttää myös syrjäisillä pohjoisilla alueilla asettamalla askel 3 m. Samaan aikaan kuljetettavuuden lisäämiseksi niiden leveyttä voidaan vähentää ja parantaa lämpöominaisuuksia, lisätä paksuutta.

Yhdistämällä tyyppien 2 ja 4 levyjä koko pituudella ja leveydellä voidaan luoda alueelliset rakenteet (kaaret, taitokset, kuoret) jännevälillä 12 m ja enemmän (katso tämän luvun kohta 4 alla). Tätä tarkoitusta varten malliluettelossa (taulukko 1) on kolmikerroksiset kaarevat kaarevat kehät, joissa on metallipinnoitus (tyyppi 6), joista kaarit ja lieriömäiset kuoret voidaan pystyttää.

Näiden rakenteiden tutkimus ja suunnittelukehitys suoritettiin käyttämällä keskimäärin paisutettua polystyreeniä ja osittain paisutettua polystyreenikloridia (tuotemerkit PCV ja PV-1). Tätä tarkoitusta varten voidaan periaatteessa käyttää myös polyuretaanivaahtoa, mutta käytännössä sitä ei vielä ole saatavana rakentamiseen.

Suhteellisen edullisen fenolivaahdon, jolla on myös lisääntynyt palonkestävyys, käyttö näissä rakenteissa on vaikeaa johtuen tämän materiaalin lisääntyneestä hauraudesta ja sen vähentyneestä vetolujuudesta. Tässä suhteessa kehitettiin esijännitettyjä rakenteita, joissa polystyreenivaahto puristuu (katso luku 6).

Näiden rakenteiden käyttö, vaikkakin hieman monimutkaisempi kuin ilmoitetut, on mielenkiintoista käytettäessä paitsi fenolisia, myös myös muun tyyppisiä vaahtoja, kun otetaan huomioon niiden lisääntynyt luotettavuus, joka liittyy näiden rakenteiden liimausliitosten työn erityispiirteisiin (lähinnä puristamiseen).

Pääasialliset liimatut kolmikerroksiset paneelit

Pinnoituslevyt, joiden päällyste on metallilevyjä 1 keskikerros 2 vaahto (sotoplast) ja kanavamainen kehys 3, tuettu molemmille puolille tangon tai sen yli

|

6X3X0,04 (0,06) |

B) Pinnoituslevyt, joissa vuoraus 1 metallilevyä, keskikerros 2 vaahto, kanava 3 ja kylkiluut 4 teräsprofiileista

|

Siviili-, maatalous- ja muu rakentaminen

|

|

materiaali ja ihon paksuus |

Keskikerroksen tyyppi |

Liiman tyyppi |

Soveltamisala |

|

|

Alumiiniseokset 6 \u003d 0,8 - g- 1 mm Suojattu teräs b \u003d 0,5 mm |

Polyfoam PSB-st tai PV-1 y \u003d 60 kg / m3 Sotoplast käsityöpaperi |

Epoksi, fenoli jne. |

Teollisuus- ja julkiset rakennukset |

|

|

Alumiiniseokset 6 \u003d 0,8-g-1,2 mm Teräs 6 \u003d 0,8 -R-1,2 mm |

Sama asia |

Sama asia |

Teollisuusrakennukset syrjäisillä ja pohjoisilla alueilla |

|

|

Alumiiniseokset 6 \u003d 1,2 mm teräs 6 \u003d 0,8 mm |

Kiinteä kuitulevy (hila), polystyreeni, hunajakenno |

Epoksi, kumifenolinen |

Teollisuuden rakennusten tarkkuusinstrumentit |

|

|

Alumiini 6 \u003d 0,8-r-2 mm teräs b \u003d 0,8-g-1,5 mm |

PSB-st tai PV-1 vaahdotY=60 Kg / m3, sotoplastinen voimapaperi - kudottu tai kangas |

Epoksi, fenoli jne. |

Teollisuus- ja julkiset rakennukset |

|

Paneelin nimi ja lyhyt kuvaus

A) Pinnoituslevyt tai verhojen seinäpaneelit vuorauksella 1 tasomaisia \u200b\u200basbestisementtilevyjä, keskikerros 2 vaahdosta, kennosta tai vaahtomuovista, asbestisementistä 3 tai ilman kehystä

B) Laajennetut pinnoituslevyt kolmikerroksisista paneeleista /, joissa on asbestisementti vaippa, keskimääräinen vaahto- tai kennokerros ja kylkiluut teräsprofiileista 2

C) Laajennetut pinnoituslevyt kolmikerroksisista paneeleista 1, joissa on asbestisementti vaippa, keskimääräinen vaahtokerros ja kylkiluut terästankojen muodossa 2

D) Saranoidut seinäpaneelit, jotka koostuvat teräs- (tai alumiiniprofiileista) tai puusta valmistetusta tuki- ja kehyskehyksestä 5 sekä sitä täyttävistä ikkunoista 4 ja kuurit kolmikerroksiset laiturit 3 asbestisementtivuorella 1 ja keskikerroksella 2 polystyreenistä, hunajakennosta, vaahtolasista

|

Verhousmateriaali ja paksuus |

Keskikerroksen tyyppi |

Liima liima |

Soveltamisala |

|

|

Asbestisementti6 = 8-7 -10 mm kattoihin, 6 \u003d 6 - 8 mm Seinille |

PSB-ArtY=60 Kg / m * katto, y \u003d 30 - t- 40 Kg / M Z seinille. Polyfoam FRP-1 y \u003d 60 -7 -100 kg / m3 Sotoplast Kraft - paperi. Vaahtolasi (seinille) y \u003d = 200 kg / m * |

|||

|

Asbestisementti 6 \u003d \u003d 8n-10 mm katto, 6 \u003d 6 - t-8 mm Seinille |

Sama asia |

Sama asia |

Sama asia |

|

|

Asbestisementti6=8 -7 -10 mm kattoihin, 6 \u003d 6~8 mm Seinille |

||||

|

Asbestisementti6 = 8 -7 -10 mm katolle 6 =6- F-8 mm Seinille |

||||

|

Asbestisementti 6 \u003d 6-7 -8 mm |

Polyfoam PSB-st u \u003d 30-t-40 kg / m3 FRP-1 Y = 60 kg / m * v Y = 200 kg / m3 |

Maa- ja vesirakentaminen |

Saranoidut seinäpaneelit b pituuteen saakka, 1 asbestisementtivaippa, keskikerros 2 polystyreenivaahdosta tai hunajakennosta ja asbestin muotoiluprofiileista 3

|

Materiaali ja paksuusvaippa |

Keskikerroksen tyyppi |

Liiman tyyppi |

alue sovellukset |

|

|

Asbestisementti6 \u003d 6-i-8 mm |

Polyfoam PSB-stY \u003d 30 h - 40 kg / m * FRP-1 Y=60 Kg / m3, Sotoplast kraft-bu - tärkeä, vaahtolasi sisään = 200 kg / m3 |

Difenoli, epoksi tai kumi |

Maa- ja vesirakentaminen |

|

|

Asbestisementti6 = 8-7-10 mm |

Sama kuin vaahtolasi |

Difenoli, epoksi tai kumi |

Teollisuus- ja vesirakentaminen |

|

|

Puulaattamateriaalit (vaneri, kuitulevy jne.)0 = 4-7-12 mm maalattu tai suojattu ohuilla muovi- tai metallikalvoilla, lasikuitulla |

Polyfoam, kuitulevy hunajakenno tai voimapaperi tehokkaalla eristyksellä |

KB-3 ja vastaavat liimat tai PN-1 (vain lasikuitulle) |

Matala kerrostalo, kokoontaitettavat rakenteet, kevyet teollisuus- ja maatalousrakennukset |

|

|

Sama, 6 \u003d 8-7-1 2l £ |

Sama asia |

Sama asia |

Sama asia |

|

|

Sama, 6 \u003d 4 - \u003d - 6 mm |

Metalliverhouksella varustetuista aitoista on syytä huomata ripustettujen kattojen laatat radiotekniikan ja vastaavan teollisuuden tarkkuusinstrumenttien työpajoille (tyyppi 5). Ne eroavat toisistaan \u200b\u200bkorkean jäykkyyden ja kannattavuuden suhteen. Näiden paneelien keskikerroksena käytetään kuitulevyjä (kuitulevyistä valmistettu ritilä), polystyreeniä ja hunajakennoa.

Paneelit, joissa ei-metalliverhous (asbestisementti, samoin kuin puulevyt ja lasikuitu jne.) käytetään sekä siviili- että teollisuusrakennuksissa. Näiden rakenteiden keskikerroksena käytetään polystyreeniä, vaahtolasia (vain seinät) ja hunajakennoa. Kattolevyjen soveltamisala on pääosin teollisuusrakentaminen ja seinäpaneelien - siviili- ja teollisuusrakentaminen. Asbestisementti kattolevy peitetään rullamatolla.

Paneelien span 3 m pieniä paksuuksia (tyyppi 7, a) käytetään päällystyslevyinä, joiden läpivientijärjestelmä tai seinäpaneelit ovat poikkipalkissa. Ne on järjestetty asbestisementtirakenteella tai ilman (katso luku 4). Pääosin käytetään kehystettyjä paneeleja, joilla on lisääntynyt palonkestävyys ja jotka mahdollistavat myös vähemmän kestävien keskikerrostyyppien käytön.

Kehystämättömiä paneeleja (voileipiä) voidaan käyttää rakennusten vähemmän rasittuneissa osissa, esimerkiksi seinäpaneeleissa, samoin kuin laajentuneiden peitelevyjen osissa, joiden jännevälit 6 ja 12 m(tyypit 7, b, c) tai suurennetut seinäpaneelit teollisuus- (tyyppi 7, d) tai siviilirakennuksissa (tyyppi 7, d, f).

Erityisen mielenkiintoista on seinäpaneelien käyttö siviili- ja teollisuusrakennuksissa 6 m betoniseinämättömällä vuorauksella ja rungolla (tyyppi 8). Niiden paksuus on kasvanut ja vaativat hieman suurempaa vaahdon kulutusta, mutta ovat suhteellisen yksinkertaisia \u200b\u200beivätkä vaadi metallin kulutusta. Kehystäminen näihin paneeleihin span 6 avulla m siinä on kanavamainen ääriviiva; paneeleissa, joiden väli on 3 m, joissa kanavamaisten profiilien asentaminen ei aina ole mahdollista paneelien pienen paksuuden vuoksi, käytetään myös kanavamaisia, zeto-muotoisia profiileja. Tässä tapauksessa voidaan käyttää aaltolevyjen leikkaamista. Asbestisementtilevyt yhdistetään keskikerrokseen liimalla ja kehystämällä - liima-metallisilla kiinnittimillä.

Paneelit, joissa on puupohjaisista paneeleista valmistetut paneelit (tyypit 9-11), pääasiassa vedenpitävästä vanerista, ovat epäilemättä mielenkiintoisia matala-, asuinrakennuksissa, kevyissä maatalousrakennuksissa, varastotilanteessa kokoonpantavissa rakennuksissa, väliseinillä jne. Tähän tarkoitukseen se voi myös Joissakin tapauksissa käytetään myös lasikuitua. Puupohjaisista paneeleista valmistetut levyt on suojattava kosteudelta, esimerkiksi maalaamalla tai liimaamalla (katso luku 3).

Kolmikerroksisia paneeleja käytetään teollisuus- ja siviilirakennusten pilottirakennuksissa. Ensinnäkin alumiinista ja polystyreenistä valmistetut kolmikerroksiset kattolevyt ja seinälevyt levitettiin Jakutian prosessointilaitoksen (kuva 1.4) ulkoiseen aitaan GPI-hankkeen puitteissa. Suunnittele pohjoisten alueiden teräsrakenteet ja tekniset viestintärakennukset viestintäministeriön GSPI-hankkeen mukaisesti (kuva 1.5 ja 1,6). Vastaavia paneeleja (suunnitellut GPI ProjectStalkonstruktsiya -yhtiön Leningrad-sivukonttori) käytettiin Tbilisin teleskooppikupolin peittämiseen.

Näihin rakennuksiin asennettujen paneelien kokonaispinta-ala on yli 300 tuhatta. m2.

Koko onnistuneen kokemuksen1 perusteella on tarkoitus käyttää alumiinista ja vaahdosta valmistettuja kolmikerroksisia paneeleja muihin tiloihin, joihin kuuluvat etsintärakennukset, rikastuslaitoksen aidat Udachnoye-alueella, tenniskentän peittäminen Kharkovissa jne. (Ks. Luku 4). .

Kolmannen kerroksen paneeleja, joissa keskimmäinen kerros vaahtolasia, joiden ulkokuori on tehty stemaliitista, ja sisävaippa on valmistettu asbestisementistä tai stemaliitista, käytetään toisen Moskovan kellotehtaan ulkoseinälle (kuva 1.12). Tällainen ratkaisu, jossa viimeistelykerros (steemiitti) on samanaikaisesti vaippa, on edullisin, mutta samalla asetetaan lisääntyneitä vaatimuksia paneelirakenteen jäykkyydelle, joka on suoraan alttiina lämpötilan vaikutuksille.

Näissä malleissa kattolevyt havaitsevat vain paikalliset kuormat niiden toiminta-alueen sisällä. Yritetään käyttää näitä paneeleja töissä pääkuormilla yhdistetyn ristikkopaneelien ylemmänä puristettuna hihnana. Tämä suunnitteluväli 18 m kehitti liittolainen valoseosten instituutti - VILS ja sitä käytetään Moskovan lähellä sijaitsevan urheiluhallin (kuva 1.7) peittämiseen.

Kolmikerroksisia saranoituja seinäliimattuja paneeleja käytetään myös Moskovassa suurpääomarakennusten ikkunalaudaina - Rossiya-hotelli (kuva 1.8), Hydroproject-hallintorakennus (kuva 1.9), CMEA-rakennus (kuva 1.10) ja TSKP: n keskuskomitean rakennus (kuva. 1,11). Heillä oli asbestisementtiverhous, ja koristeeseen oli asennettu koristeellinen suojakerros stemaliittia tai aallotettua alumiinia. Näiden paneelien keskikerroksena käytettiin vaahtolasia tai fenolivaahtoa. Jälkimmäistä käytettiin vain CMEA-rakennuksessa ja pienellä tontilla keskuskomitean rakennuksessa.

Paneelit CMEA-rakennukselle valmistettiin Puolan kansantasavallassa ja keskuskomitean rakennukselle - Elokuvan tieteellisessä ja tutkimuslaitoksessa, käyttäen valukoostumusta FRP.

Kokemus on osoittanut, että fenolivaahto (FRP) -levyjen valmistus on paljon helpompaa ja halvempaa kuin vaahtolasien kanssa.

Tällä hetkellä valmistellaan fenolivaahtolevyjen käyttöä Moskovan tieteellisen ja teknisen tietokeskuksen SSTC: n 13-kerroksisen rakennuksen seinä-aidassa sekä eräissä teollisuuslaitoksissa.

Tuotannossa käytetään kolmikerroksisia ripustuskattojen paneeleja, joissa on keskikerros puukuituhunajakennoja (ritilät) (kuva 1.13). Verrattuna analogeihin (kuva 1.13, d) tällainen rakenne vaatii 5 kertaa vähemmän alumiinia ja noin 40% halvempaa.

Näihin rakennuksiin valmistettiin metallipäällysteisiä paneeleja Moskovan lähellä (Karacharovskyssa ja Taldomskyssa)

3 A. B. Gubenko

Tehtaat) Irkutskissa ja muissa kaupungeissa. Valitettavasti näiden paneelien tuotantoa ei ollut riittävästi mekanisoitu, ja keskikerroksissa käytettiin vähemmän tehokkaita vaahtomuovityyppejä, jotka olivat tyypiltään lohkotyyppejä (PVC, vaahtomukit, PSB), jotka olivat suhteellisen kalliita ja eivät olleet kovin siirrettäviä.

Kuten testit ja laskelmat ovat osoittaneet, TsNIISKin kehittämän uuden tekniikan, jossa vaahdon vaahtoaminen suoraan paneelin sisällä tapahtuu vaahdottamalla sitä iholle (katso luku 7), avulla voidaan vähentää paneelien kustannuksia ja parantaa niiden laatua. Tätä tekniikkaa on jo menestyksekkäästi testattu puolitehdaslaitoksessa TsNIISKissä ja sitä on käytetty perustana alumiini- ja vaahto-kolmikerroksisten paneelien tuotannon järjestämiselle. Magadan, Bratsk jne.

Asbestisementistä ja vaahdosta koostuvien kolmikerroksisten paneelien valmistuksessa se on paljon pahempaa. Ne tehtiin lähellä Moskovaa (Zheleznodorozhny ja St. Kuchino) ja Saratovissa puolivalmistuksessa olosuhteissa ja minimaalisella mekanisoinnilla. Tieteellisen ja teknisen tutkimuksen tutkimuslaitoksessa kehitetyn mekaanisten prosessien tuotannon käyttöönotto (katso luku 7) vähentää merkittävästi paneelien kustannuksia ja parantaa niiden laatua.

Rakennusalalla teräsbetonituotteet ovat eniten käytettyjä tuotteita. Jotkut näytteet valmistetaan suoraan työmaalla, mutta periaatteessa tällaisia \u200b\u200brakenteita valmistetaan teollisesti. Valmiiden paneelien käyttö vähentää merkittävästi työaikaa ja varmistaa kaikkien suunnitteludokumentaatiossa määriteltyjen vaatimusten täsmällisen täyttymisen.

Tekniset tiedot ja valmistus säädetään GOST-tekniikalla tekniikan tarkoituksesta ja ominaisuuksista riippuen: ulkoseinille - nro 12504 vuodesta 1980, sisäisille - 11024 vuodesta 1984, tuotteille eriste, kolmikerroksinen - 31310 vuodesta 2005. On olemassa useita muita asiakirjoja - SNiP, TU yrityksiä ja niin edelleen.

Seinäpaneelien luokittelu

Jako tiettyihin ryhmiin on ehdollista, mutta se antaa täydellisemmän kuvan tiettyjen näytteiden käytön erityispiirteistä. Ne kaikki eroavat useista "parametreista".

1. Suoritetun teknisen ratkaisun mukaan.

- Yhdiste (esivalmistettu).

- Monoliitti.

Ne voivat puolestaan \u200b\u200bolla:

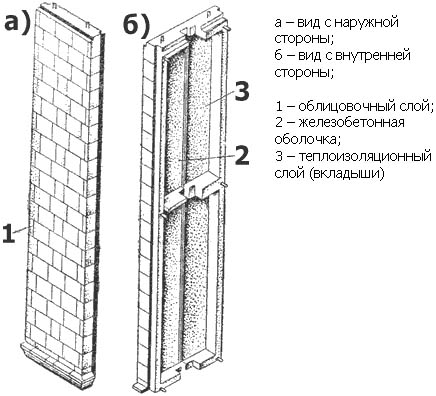

- kolmikerros - ovat teräsbetoninauhaisia \u200b\u200bpaneeleja, joissa on kerros eristettä;

- kaksikerroksinen (lämpöeriste + betoni vahvisteella). Eristys on kiinnitetty sisäreunaan. Yleisimpiä ovat mineraalivillalevyt, kerros vaahtobetonia tai vaahtolasia, jotka on päällystetty päälle sementti- tasolla;

- teräsbetoni yksikerroksiset paneelit, joissa on vain yhden merkin betonia. Tyypillisesti luokiteltu "kevyt" tai "erityisen kevyt". Lisäksi liuoksissa voidaan käyttää täyteaineena erilaisia \u200b\u200bmateriaaleja - paisutettu savi, agloporiitti, kuona ja jotkut muut. Niiden ominaisuus on, että yksi pinta on käsitelty erityisellä sementillä, mikä helpottaa "viimeistely" -viimeistelyn tuottamista. Asennuksen aikana paneeli asetetaan odottamalla, että sen tämä puoli "näytti" rakennuksen sisälle.

2. Kuormituskestävyyden suhteen.

- Verho.

- Itsekantava.

- Harjoittajille.

- Kantolattia kerrokselta.

3. Erityisen sovelluksen mukaan.

- Asuin -, hallinto - tai julkiset rakennukset.

- Tekniset tilat.

- Teollisuusrakennusten seinäpaneelit.

- Ullakkohuoneet.

- Kellarirakennukset (tekniset).

- Asennetaan kehän sisälle tai ympärille (ulkoinen).

4. Rakenne.

- Ontto tai kiinteä.

- Yhdestä tai useammasta betonityypistä.

Kaikki nämä erot ovat merkittäviä. Mutta on muitakin, jotka liittyvät seinävahvistettujen betonituotteiden käyttökohteisiin tai joihinkin lisäominaisuuksiin. Näytteet eroavat betonimerkkeistä (kevyistä raskaihin), sideaineisiin (kipsi, sementti), raudoitustyyppiin sekä moniin muihin parametreihin (metallin laatu, sen valmistelu, kiinnitysten sijainti ja niin edelleen).

Valikoima on niin laaja, että kaikkia lajikkeita ei ole mitään syytä luetella. Lisäksi valmistajat tuottavat malleja pääsääntöisesti tiettyä tilausta varten ja keskittyvät ostajan toimittamiin teknisiin eritelmiin. Esimerkiksi jo asennetuilla yksiköillä (ikkuna, ovi) tai aukkoilla, jotka on valmistettu tiettyä kokoa varten.

Tuotteen ominaisuudet

1. Hyvä kantokyky ja lisääntynyt lujuus.

2. Pika-asennus. Kaikilla seinäraudoitetulla paneelilla on tarkka geometria ja kiinnittimien ("kiinnitykset") tarkka sijainti.

3. Monikerroksisten tuotteiden avulla säästät aikaa ja materiaaleja rakennusten lämmön- ja meluneristykseen.

4. Kestää lämpövaikutuksia, aggressiivisia ympäristöjä, lämpötilanvaihteluita.

5. ”Viimeistely” viimeistelyn alusta ei tarvitse valmistella alustavasti, koska ne eroavat reunojen tasaisuudesta.

6. Mahdollisuus sovellusten rakentamiseen mihin tahansa tarkoitukseen.

mitat

Ne riippuvat useista parametreistä: seinäleikkauksista (yksirivinen, nauha, yhdistelmä), paneelityypistä (mukaan lukien ikkunalauta, seinä) ja ne on kiinnitetty moninkertaisuusmoduliin “M”. Lineaaristen mittojen rajat ovat millimetreinä.

Ulkoseinät:

- pituus - 300 - 8 400;

- korkeus - 600 - 8 400;

- paksuus (yhdistetylle leikkaamiselle) - 200 - 400 mm.

Sisäiseen:

Viimeinen ryhmä on myös kirjaimia. Ne antavat kuvan seinävahvistetun betonituotteen eräistä piirteistä (aukkojen, päätyalueiden, raudoitusaukkojen ja vastaavien sijainti ja sijainti).

2. Teräsbetonilevyt.

Tässä nimitys on hiukan erilainen. Huomaamme vain erot.

Toinen kirje:

- C - tuotteiden tukemiseen.

- G - ei-kantajille.

- Sisällä - seinät.

- P - kellarikerrokset (tekniset).

Neljäs: vain komposiitti teräsbetoni paneelit - C.

Arvioidut kustannukset

On vaikea antaa tarkkoja lukuja. Ja se ei ole vain suuri valikoima, vaan myös valmistustekniikan ominaisuudet, joissa otetaan huomioon betonimerkki, raudoitustyyppi (verkko tai kehys) ja joukko muita indikaattoreita. Siksi hintaluetteloiden sijaan valmistajien verkkosivustoille sijoitetaan laskin, jolla voit laskea paneelin likimääräiset kustannukset vasta alkuperäisten tietojen syöttämisen jälkeen. Ja jos on tuoteluettelo, näytteen hinnan selventämiseksi ehdotetaan soitettavan määritettyyn numeroon.

Saadaksesi yleisen kuvan teräsbetonilevyjen hinnasta, voit keskittyä keskimääräisiin (ja erittäin likimääräisiin) lukuihin (hankaa / m 2):

- yksikerroksinen - alkaen 3 100;

- kaksikerroksinen - alkaen 3 650;

- kolmikerros - alkaen 4 850.

Käytettyjen seinäraudoitettujen betonilevyjen ostaminen on halvempaa, koska hinta riippuu kulumisasteesta. Mutta tuotteiden tuotannon erityispiirteet huomioon ottaen asiantuntijat eivät suosittele niiden käyttöä kriittisillä alueilla. Jopa ammattilainen, joka on löytänyt merkkejä piilotetusta vikasta, tarvitsee erityisvälineet täydellisen diagnoosin suorittamiseksi ja suositusten antamiseksi paneelin jatkokäyttöä varten.

Nykyaikaista rakentamista on mahdotonta kuvitella ilman esivalmistettua asuntorakentamista. Jotta rakennus täyttäisi nykypäivän vaatimukset lämmön säästön, mukavuuden, arkkitehtonisen ilmaisun jne. Suhteen, otetaan käyttöön uusia tekniikoita ja uusia materiaaleja.

Valmiiden rakennusten kantavat seinät koostuvat lattiakorkeudesta. Toisin kuin suurissa lohkoissa, seinäpaneelit eivät ole itsenäisiä: rakentamisen aikana niiden vakaus varmistetaan kiinnityslaitteilla, käytön aikana, erikoisliitokset ja liitokset. Päällekkäin tehdyt teräsbetonilattiat tai paneelit, joiden koko on rakennesuunnittelukenno ("paneeli huoneeseen").

Suurin osa tämän rakennustekniikan tekniikoista suorittaa useita toimintoja kerralla: ulkoseinät - tuki- ja lämmösuojaus, sisäiset - laakeri- ja äänieristystoiminnot jne.

Tämä tekniikka eroaa suuresta alueellisesta jäykkyydestä, joka varmistaa rakenteiden maanjäristyskestävyyden maanjäristysten aikana.

Sekä siviili- että teollisuusrakennusalalla mineraalivilla- tai polystyreenitäyteaineilla varustettuja kerroslevyjä käytetään edelleen laajasti sulkurakenteina, joiden verhouksessa käytetään metallia erityyppisillä pinnoitteilla. Elementtien toteuttamiseksi rakentajat yrittävät käyttää teräsbetonilevyjä, yleensä myös erilaisilla eristeillä.

Tehdasvalmisteisia teräsbetonituotteita on käytetty kanssamme jo pitkään ja ne olivat laajalle levinnyttä, etenkin asuinalueiden tyypillisessä kehityksessä. Juuri "kehittyneen sosialismin" aikakaudella näitä paneeleja käytettiin lastentarhojen, koulujen ja ostoskeskusten kahden- ja kolmikerroksisten rakennusten projekteissa. Ajan myötä sana "suurten paneelien rakennus" on tullut synonyymi heikkoon rakentamiseen. Asia ei ole kuitenkaan paneeleissa, vaan siinä, että tällaiseen rakentamiseen käytettävissä olevia teknisiä ratkaisuja on tähän mennessä käytetty erittäin riittämättömästi tai jopa väärin. Viime vuosina olemme rakentaneet jo esivalmistettuja monoliittisia rakennuksia, joiden ulkonäkö on monimuotoisin, teknisesti moitteettomat ja täyttävät kaikki nykyaikaiset vaatimukset.

MODERNIN VAHVISTETTU BETONIVERTAINEN HENGENPANEELI - Tämä on monikerroksinen teräsbetonirakenne, useimmiten kolmikerroksinen, joustavilla liitoksilla, tehokkaalla lämmittimellä, jonka paksuus on jopa 180 mm, mikä takaa erityisen alhaisen lämmönkulutuksen. Jälkimmäisen takaa myös nykyisin valmistettujen seinien ja kattojen suuri lämpövastus, joka on viisi kertaa suurempi kuin aikaisemmin käytettyjen samojen rakenteiden, kuin myös kolminkertaiset ikkunat, lämpövastus. Kaikkien edellä mainittujen ansiosta lämmityskustannukset vähenevät vähintään kaksi kertaa. Tällaisten rakenneosien lämpövastus on täysin Venäjän standardien mukainen (SNiP P-3-79, muutokset nro 3 - 4 "Rakennuslämpötekniikka").

Teräsbetonikerroslevyillä on myös hyvä äänieristys - eristyksen ja hyvin monolitisoituvien rakenteiden käytön ansiosta.

Sarja sarjojen, niin sanottujen, standardipinnoitteiden lisäksi on mahdollista käyttää kunkin paneelin yksilöllistä suunnittelua ja käyttää monia erilaisia \u200b\u200bviimeistelyvaihtoehtoja. Ulkoisten liitosten hyvä ulkonäkö ja vedenpitävyys varmistetaan käyttämällä nykyaikaisia \u200b\u200belastisia tiivistemateriaaleja ja uutta liitosmuotoa.

Monet valmistajistamme tuottavat laajan valikoiman näitä paneeleja. Niitä voidaan käyttää monikerroksisten asuintalojen, koulujen, hotellien, ostoskeskusten, hallinto-, teollisuus- ja varastorakennusten, monikerroksisten autotallien ja muiden rakentamiseen. Valmistajien joukossa - DSK "Block" ja Gatchinsky DSK (LSR-ryhmä) parannetulla 137. ja 121. sarja, Gatchinsky SSK (Optima-sarja), DSK-3, Kirishsky DSK, DSK-5, KZHBI-211, Betoneks, teräsbetonituotteiden tehdas nro 1 (Rosstroy Corporation - SU 155).

Nyt valmistajat tarjoavat laajan valikoiman palveluita: he muodostavat tuotteiden rakenneosan ja työpiirustukset arkkitehtonisten piirustusten mukaan, valmistavat tuotteita ja toimittavat ne rakennustyömaalle. Suunnitteluun käytetään tietokoneohjelmia AutoCAD ja "SCAD", mikä takaa lyhyet määräajat ja hyvän suunnittelutyön laadun.

Kolmikerroksinen ulkoseinäpaneeli eli sandwich-paneeli koostuu kahdesta betonikerroksesta, joiden välissä on kerros tehokasta eristystä. Betonikerrokset on kytketty toisiinsa eristyskerroksen kautta, joka on varustettu diagonaalisilla ruostumattomalla teräksellä varustetuilla sidoksilla, joiden kanssa betonin ulkokerros roikkuu betonin sisäkerroksen päällä (kuva 1). Tämän seurauksena saavutetaan kylmäsiltojen täydellinen puuttuminen.

Sisäinen kerros on yleensä kantaja. Ulompi betonikerros muodostaa julkisivupinnan erityyppisillä pinnoitteilla. Voit levittää pintakäsittelyjä, kun betoni on onnistuneesti yhdistetty muihin viimeistelyaineisiin.

Kerrosten paksuutta muuttamalla voidaan saavuttaa hyviä tuloksia paneelien lämmönkestävyydessä. Lämmönjohtavuus käytettäessä kovaa mineraalivillaa lämmittimenä, katso yllä oleva taulukko.

On myös mahdollista valmistaa kaksikerroksisia paneeleja - ilman julkisivikerrosta. Tässä tapauksessa julkisivikerros tehdään rakennustyömaalla (julkisivuseinään päin).

Kolmikerroksisten ulkoseinäpaneelien käytön edut:

Nykyaikaisen tekniikan käyttöönotto yrityksissä ja johtavien maailman johtavien valmistajien, kuten Ebaw, Wiggert, uusien teknologialaitteiden käyttö mahdollistavat täysin uusien tuotteiden luomisen. Teknologian kehityksen ansiosta tehtiin "virheisiin liittyvä työ", jonka seurauksena monet aikaisemmat paneelipuutteet poistettiin: luotiin sopivat asettelut, ratkaistiin seinäpaneelien liitos- ja lämmönjohtavuusongelmat, julkisivujen arkkitehtoninen ulkonäkö päivitettiin, joustavat teknologiset linjat otettiin käyttöön erilaisten arkkitehtuuri- ja rakennusjärjestelmien rakennusten osien valmistukseen. , mukaan lukien runko, monoliittiset elementit ja sekoitetut.

Teknologian soveltaminen paneelien ulkomuotojen valmistukseen nykyaikaisilla vaahtobetonista ja polystyreeni-betonilevyistä valmistetuilla lämmittimillä antaa mahdollisuuden muuttaa kokonaismittoja, sekä paneelien että ulkoseinien kokoonpanoa, ikkunoiden aukkojen sitomista ja levittää erityyppisiä viimeistelyaineita ilman erityisiä kustannuksia.

Emme voi vain kiinnittää huomiota parhaisiin käytäntöihin betonien sandwich-paneelien valmistuksessa suoraan rakennustyömaalla. Valmistusmenetelmä perustuu shotcrete-menetelmään. Tässä tapauksessa saavutetaan saumaton monoliittivaikutus. Mutta harkitse sitä yksityiskohtaisemmin.

Tämä menetelmä seinämaalausta varten on tunnettu lännessä, tekniikka on ollut tiedossa noin 40 vuotta. Se otettiin käyttöön Venäjän federaatiossa melko hiljattain - noin 6 vuotta sitten Venäjän seinäyritys on tämän tekniikan edelläkävijä.

Tällaisen (kolmikerroksista paneelia käyttävän) rakennustekniikan perusta on seinäpaneelien (3D-paneeli) käyttö, jotka ovat tila-alaista ristikkorakennetta. Paneelin perusta on runko vahvistusverkkoja ja galvanoituja tai ruostumattomia sauvoja, jotka on hitsattu kulmiin verkoihin; eristyksenä käytetään polystyreenivaahtoa, se on suojattu kahdella betonikerroksella, jotka levitetään ammuttamalla.

Shotcrete [alkaen lat. (tec) tor (ium) - rappaus ja (con) cret (us) - tiivistetty] - betonityömenetelmä, jossa betoniseos levitetään kerros kerrallaan betonipintaan paineilman paineessa, ts. käytetään betonin mekaanista levitystä. Shotcrete suoritetaan käyttämällä betonijärjestelmiä, pohjana on sementtipistooli tai betoniruisku, kone ja kompressori.

Paineilmaseos, joka koostuu sementistä, hiekasta ja jauhelisäaineista, syötetään letkun kautta suuttimeen, kostutetaan vedellä siinä ja suurella nopeudella (130-170 m / s.) Heitetään suulakebetonin pintaan. Kerrospaksuus, joka saadaan yhdestä betonisyklistä, on 10-15 mm.

Tärkeimmät ammustebetonin edut, pienen kerroksen lisäksi, ovat:

Lisäksi lopputuotteella on lisääntyneitä fysikaalisia ja mekaanisia ominaisuuksia:

Tämän seurauksena - ja tämä on jo mainittu aiemmin - todetaan hyvä taloudellinen tehokkuus ja nopea työn nopeus.

Vaihtoehtona voidaan käyttää kuitu-betonia, jolla on minimaalinen ydinvahvistus, ja polyuretaanivaahtoa voidaan käyttää eristyksenä. Lisäksi koko prosessi ei rajoitu tiettyihin geometrisiin ominaisuuksiin, vaan antaa meille mahdollisuuden valmistaa seiniä jatkuvalla tavalla. Näin vältetään kylmäsillat ja saadaan käytännöllisesti eristetty, itsekantava monoliittinen rakenne.

Kuitu-betoni-betoni- ja polyuretaanivaahdon käytön yhteydessä silmien valmistukseen liittyvät prosessit putoavat, mutta kuten aikaisemmin mainittiin, raudoitusta ei voida välttää kokonaan, koska sen avulla rakennuksen koko rungon geometria asetetaan.

On erityisen tärkeää, että tätä järjestelmää voidaan käyttää monimutkaisten arkkitehtonisten muotojen valmistuksessa. Periaatteessa tämä ei ole enää sandwich-paneeli hyväksytyssä merkityksessä. Mutta missä rakenteellista vahvistusta ei voida syystä tai toisesta käyttää, kuitu on vaihtoehtoinen tapa vahvistaa betonia. On hyvin tunnettua, kuinka vaikeaa on tarjota tavanomaisten raudoitusten - tankojen tai verkon täysi verhous. Lisäksi tämä kysymys nousee esiin ja on tärkeä monoliittisen rakenteen tapauksessa, jossa tärinää käytetään ylimääräisen ilman poistamiseen tai käytetään itsepuristuvaa betonia, ja tämä on myös kriittistä, kun käytetään paksua voimavahvistusta. Mutta tämä ongelma ratkaistaan \u200b\u200btarkasti kuitua käyttämällä. Monissa tapauksissa raudoitusverkon käyttö maa- ja maanalaisissa rakenteissa maaperän lujittamiseksi on kallis ja erittäin vaikea tehtävä. Tyypillisesti verkko sijoitetaan siten, että se yhdistää kaksi ulkonemaa, varsinkin jos maasto ei ole kovin tasainen.