Расчет длины шпильки онлайн. Расчет резьбовых соединений при различных случаях нагружения

Сдвиг или срез практически осуществляется, когда на рассматриваемый брус с противоположных сторон на весьма близком расстоянии друг от друга действуют две равные силы, перпендикулярные к оси бруса и направленные в противоположные стороны (разрезание ножницами).

В поперечном сечении бруса возникают только касательные напряжения

, результирующей которых является поперечная сила

. (4.1)

. (4.1)

Принимается, что касательные напряжения распределяются равномерно по площади сечения и определяются формулой

. (4.2)

. (4.2)

^

4.2 Чистый сдвиг. Модуль упругости второго рода.

Закон Гука при чистом сдвиге

Чистый сдвиг

– частный случай плоского напряженного состояния, когда на гранях прямоугольного элемента действуют только касательные напряжения (рис. 4.1). Согласно правилу знаков  ,

,

Рис. 4.1 Рис. 4.2

Найдем величину и направление главных напряжений. Из формул для плоского напряженного состояния (3.7), (3.8) получаем

,

,  ,

,  ,

,  . (4.3)

. (4.3)

Рассмотрим деформацию выделенного элемента. Поскольку на гранях элемента нет нормальных напряжений, то вдоль граней нет удлинений, и длины сторон исходного элемента не меняются, изменяются только углы. Если закрепить одну из граней элемента (рис. 4.2) , то малый угол  , на который изменяется первоначально прямой угол, называется углом сдвига

или относительным сдвигом

. Величину абсолютного смещения грани

, на который изменяется первоначально прямой угол, называется углом сдвига

или относительным сдвигом

. Величину абсолютного смещения грани  называют абсолютным сдвигом,

который связан с углом сдвига соотношением (рис. 4.2)

называют абсолютным сдвигом,

который связан с углом сдвига соотношением (рис. 4.2)

. (4.4)

. (4.4)

В силу малости угла сдвига  , тогда соотношение (4.4) можно представить в виде

, тогда соотношение (4.4) можно представить в виде

. (4.5)

. (4.5)

По экспериментально полученной диаграмме сдвига видно, что до некоторого предела называемого пределом пропорциональности  между углом сдвига и касательным напряжением существует линейная зависимость – закон Гука

при чистом сдвиге

между углом сдвига и касательным напряжением существует линейная зависимость – закон Гука

при чистом сдвиге

, (4.6)

, (4.6)

Где  - модуль упругости второго рода или модуль упругости при сдвиге, связанный с модулем упругости первого рода соотношением

- модуль упругости второго рода или модуль упругости при сдвиге, связанный с модулем упругости первого рода соотношением

. (4.7)

. (4.7)

Подставляя (4.2) и (4.5) в (4.6), получаем выражение закона Гука при чистом сдвиге

. (4.8)

. (4.8)

Здесь величина произведения  - жесткость поперечного сечения при сдвиге.

- жесткость поперечного сечения при сдвиге.

^

4.3 Допускаемые напряжения. Условие прочности при чистом сдвиге

При сдвиге проводятся расчеты на срез и смятие.

Условие прочности на срез (сдвиг)

с учетом формулы (4.2) имеет вид

, (4.9)

, (4.9)

Где  - площадь срезаемой поверхности.

- площадь срезаемой поверхности.

Допускаемое касательное напряжение  согласно некоторым приведенным выше теориям прочности будет:

согласно некоторым приведенным выше теориям прочности будет:

Вторая теория

; (4.9)

; (4.9)

Третья теория

; (4.10)

; (4.10)

Четвертая теория

. (4.11)

. (4.11)

Условие прочности на смятие

, (4.12)

, (4.12)

Где  - максимальное напряжение смятия контактирующих элементов (под смятием понимают пластическую деформацию, возникающую на поверхностях контакта);

- максимальное напряжение смятия контактирующих элементов (под смятием понимают пластическую деформацию, возникающую на поверхностях контакта);  - допускаемое напряжение на смятие устанавливают опытным путем и принимают равным

- допускаемое напряжение на смятие устанавливают опытным путем и принимают равным

. (4.13)

. (4.13)

^

4.4 Расчет болтового соединения на срез и смятие

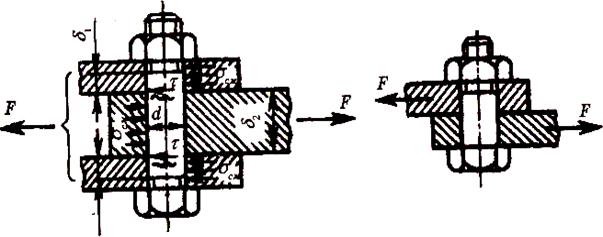

Рассмотрим проектировочный расчет болтового соединения (рис. 4.3).

Рис. 4.3

Подобрать диаметр болта, если допускаемое напряжение для листов и болта  , толщина листа

, толщина листа  , ширина листа

, ширина листа  , величина сил, прикладываемых к листам

, величина сил, прикладываемых к листам  .

.

Решение.

Листы, растягиваемые силами  , срезают болт и оказывают распределенное давление по контактной поверхности. Болт необходимо рассчитывать на срез и смятие, листы, которые он стягивает - на растяжение.

, срезают болт и оказывают распределенное давление по контактной поверхности. Болт необходимо рассчитывать на срез и смятие, листы, которые он стягивает - на растяжение.

Расчет на срез.

Методом сечений находим (рис. 4.3)

. (4.14)

. (4.14)

Допускаемое напряжение на срез по третьей теории прочности

. (4.15)

. (4.15)

Из условия прочности на срез (4.9)

Площадь сечения болта

, (4.17)

, (4.17)

. (4.18)

. (4.18)

Расчет на смятие .

Поверхность болта – цилиндрическая. Закон распределения давления по поверхности болта точно не известен, принимается криволинейный закон и максимальное напряжение смятия на цилиндрических поверхностях вычисляется по формуле

, (4.19)

, (4.19)

Г де

де  - площадь проекции поверхности контакта на диаметральную плоскость (рис. 4.4)

- площадь проекции поверхности контакта на диаметральную плоскость (рис. 4.4)

. (4.20)

. (4.20)

Подставляя (4.20) в (4.12) получаем условие прочности на смятие в виде

. (4.21)

. (4.21)

Допускаемое напряжение на смятие согласно (4.13)

Из (4.21) находим

С учетом (4.23) из (4.20) находим

. (4.24)

. (4.24)

Расчет на прочность листа.

У читывая, что болт ослабляет лист, проверяем последний на прочность в ослабленном сечении (рис. 4.5)

читывая, что болт ослабляет лист, проверяем последний на прочность в ослабленном сечении (рис. 4.5)

. (4.25)

. (4.25)

Условие прочности при растяжении (сжатии) в данном случае имеет вид

(4.26)

(4.26)

Из (4.25) с учетом (4.27) находим

. (4.28)

. (4.28)

Решением системы неравенств (4.18), (4.24), (4.28) будет интервал

. (4.29)

. (4.29)

Окончательно выбираем наиболее экономичное значение

. (4.30)

. (4.30)

ЛИТЕРАТУРА

Горшков А.Г., ТрошинВ.Н., Шалашилин В.И. Сопротивление материалов: Учеб. пос. 2-е изд., испр. – М.: ФИЗМАТЛИТ, 2002. - 544 с. – ISBN 5-9221-0181-1.

Дарков А.В., Шпиро Г.С. Сопротивление материалов. Изд. 3-е.- М. “Высшая школа”, 1969.

Макаров Е.Г. Сопротивление материалов на базе Mathcad. – СПб.: БХВ-Петербург, 2004. – 512 с.

Писаренко Г.С., Агарев И.А., Квитка А.Л., Попков В.Г., Уманский Э.С. Сопротивление материалов. – Киев: Вища школа, 1986. – 775с.

Феодосьев В.И. Сопротивление материалов.- М.: ФИЗМАТЛИТ Наука, 1970. – 544 с.

I Введение. Основные понятия, методы и гипотезы сопротивления

Материалов……………………………………………………………….……3

1.1 Основные задачи и объекты изучения сопромата………………...3

1.2 Виды конструктивных элементов………………………………….4

1.3 Основные гипотезы…………………………………………………6

1.4 Внешние силы……………………………………………………….7

1.5 Внутренние усилия. Метод сечений……………………………….8

Факторами. Принцип Сен-Венана………………………………….9

1.7 Деформации. Типы деформаций…………………………………..11

II Растяжение и сжатие. Механические характеристики материалов……..13

2.2 Продольные и поперечные относительные деформации. Закон

Гука. Модуль упругости. Коэффициент Пуассона………………14

2.3 Эпюры продольных сил, напряжений, перемещений……………16

2.4 Условие прочности и жесткости…………………………………..18

2.5 Виды расчетов……………………………………………………...19

2.6 Учет собственного веса при растяжении – сжатии………………23

2.6.1 Стержень постоянного сечения……………………………..23

2.6.2 Стержень равного сопротивления…………………………..25

2.6.3 Ступенчатый стержень ……………………………………...27

2.7 Температурные деформации…………..…………………………..29

2.8 Статически неопределимые конструкции.……………………….30

III Элементы теории напряженно-деформированного состояния. Теории

Прочности……………………………………………………………….….39

Главные площадки и главные напряжения…………………….....39

3.2 Виды напряженного состояния……………………………………41

3.4 Обобщенный закон Гука. Потенциальная энергия деформаций..43

3.5 Критерии прочности (теории прочности)………………………...44

III Сдвиг. Расчеты на срез и смятие. Болтовые соединения………………..46

4.1 Сдвиг. Напряжения при сдвиге……………………………………46

4.2 Чистый сдвиг. Модуль упругости второго рода. Закон Гука при

Чистом сдвиге………………………………………………………47

4.3 Допускаемые напряжения. Условия прочности при чистом

Сдвиге………………………………………………………………..48

4.4 Расчет болтового соединения на срез и смятие………………….49

Литература…………………………………………………………………..52

Учебное издание

Наумова Ирина Юрьевна,

Иванова Анна Павловна

^ СОПРОТИВЛЕНИЕ МАТЕРИАЛОВ

Часть I

Учебное пособие

Подписано к печати 30.05.06. Формат

. Бумага типогр. Печать плоская. Уч.-изд. л. 3,23. Усл. печ. л.3,18.Тираж 100 экз. Заказ № .

. Бумага типогр. Печать плоская. Уч.-изд. л. 3,23. Усл. печ. л.3,18.Тираж 100 экз. Заказ № .

Национальная металлургическая академия Украины

_______________________

Национальная металлургическая академия Украины,

49600, Днепропетровск-5, пр. Гагарина, 4

Редакционно-издательский отдел НМетАУ

«Тело болта в соединении должно работать исключительно на растяжение!» — эту аксиому надежно «вложил» тридцать лет назад в мою голову замечательный преподаватель дисциплины «Детали Машин» Виктор Павлович Добровольский. Если болтовое соединение...

Нагружено сдвигающей силой, то ее должна компенсировать сила трения между деталями, возникающая при затяжке. Если сдвигающая сила значительна и превосходит силу трения, то необходимо при проектировании узла применить штифты, шпонки, сухари или иные элементы, которые должны воспринять на себя сдвиг. Болт в «правильном» с точки зрения инженера-механика соединении никогда не должен работать на смятие и тем более на срез. У проектировщиков-строителей – это не аксиома, а «болт – на срез» — в порядке вещей и обыденность… Но да ладно – болт он и в Африке болт – хоть у механика, хоть у строителя!

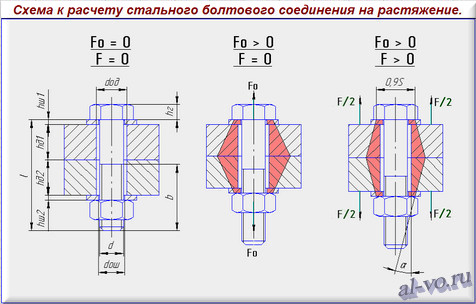

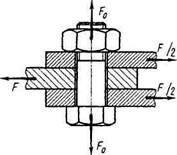

Рассмотрим три схемы, изображенные на рисунке.

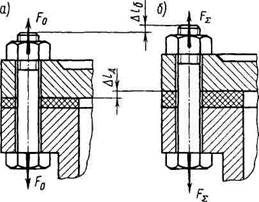

На левой схеме показано собранное болтовое соединение до затяжки Fo=0 и до приложения внешней нагрузки F=0.

На средней схеме изображено соединение после затяжки – Fo>0; F=0. Обратите внимание, что пакет из соединяемых деталей стал тоньше, он сжался, как пружина, а болт удлинился тоже как пружина и запасся потенциальной энергией.

Болтовое соединение, изображенное на правой схеме, показано после затяжки и приложения внешней силы (рабочее состояние соединения) — Fo>0; F>0. Болт еще больше удлинился, при этом пакет из деталей стал толще, чем на средней схеме, но тоньше, чем на левой. Если внешняя сила F будет нарастать и достигнет критического значения, то произойдет раскрытие стыка, при этом болт может еще не начать разрушаться.

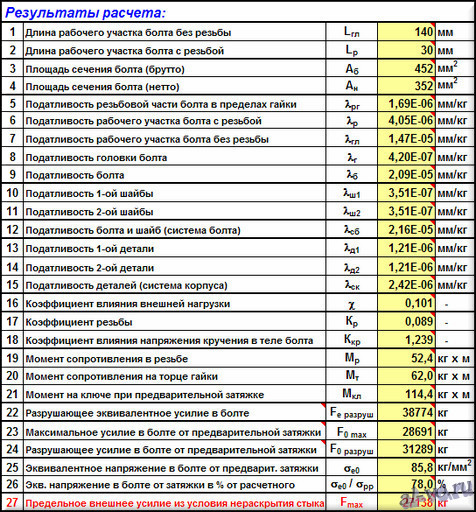

Запускаем Excel – приступаем к расчету болтового соединения!

Итак, приступим непосредственно к расчетам. На рисунке, расположенном ниже, представлен общий вид листа Excel с программой для расчета болтового соединения.

В левой таблице в бирюзовых и светло-зеленых ячейках записываем исходные данные. В правой таблице в светло-желтых ячейках считываем промежуточные и окончательные результаты расчетов.

Общий список исходных данных содержит двадцать значений.

При наведении курсором мыши на ячейки для записи значений исходных параметров «всплывают» подсказки, разнообразные таблицы, рекомендации позволяющие облегчить определение этих значений. Вам не придется «рыскать» по справочникам или каким-то иным источникам информации. Вся необходимая информация для заполнения таблицы исходных данных – в примечаниях к ячейкам!

Одно важное замечание: при задании усилия в болте от предварительной затяжки в ячейке D23 необходимо контролировать значение в ячейке J29 — оно не должно превышать 80%!

Общий список результатов расчетов содержит двадцать семь значений.

При наведении курсором мыши на ячейки с результатами расчетов, в примечаниях увидите формулы, по которым и был выполнен расчет.

В примере, показанном на рисунках, произведен расчет болтового соединения двух стальных деталей (например, фланцев) толщиной по 80 мм каждая при помощи высокопрочного болта М24 х 200 ГОСТ22353-77 из стали 40Х "селект" с использованием шайб 24 ГОСТ22355-77.

В результатах расчета вы видите, что для того, что бы создать усилие в болте от предварительной затяжки 24400 кг (ячейка D23) необходимо на ключе создать момент 114,4 кг х м (ячейка J24)!

Болт разрушится без приложения внешней нагрузки, если создать усилие от предварительной затяжки 31289 кг (ячейка J27).

При создании усилия в болте от предварительной затяжки 28691 кг (ячейка J26) раскрытие стыка и разрушение болта произойдут одновременно при действии максимальной внешней нагрузки величиной 27138 кг (ячейка J30).

И последнее и самое главное — рассмотренное болтовое соединение способно воспринимать внешние нагрузки растягивающего характера до 27138 кг (ячейка J30) из условия нераскрытия стыка.

Будут вопросы, замечания, предложения — пишите.

Прошу УВАЖАЮЩИХ труд автора скачать файл ПОСЛЕ ПОДПИСКИ на анонсы статей.

ОСТАЛЬНЫМ можно скачать просто так... - никаких паролей нет!

P. S. (11.03.2017)

В дополнение к теме выкладываю глубоко переработанный и расширенный файл, присланный мне одним из читателей. Серые поля – формулы и константы, бесцветные – для заполнения. Прочие цвета – выделение по смыслу. Начинается с выбора материала. Размещаю ссылку на файл в том виде, в каком мне его любезно прислал Viktor Ganapoler ([email protected]): (xls 1,72MB).

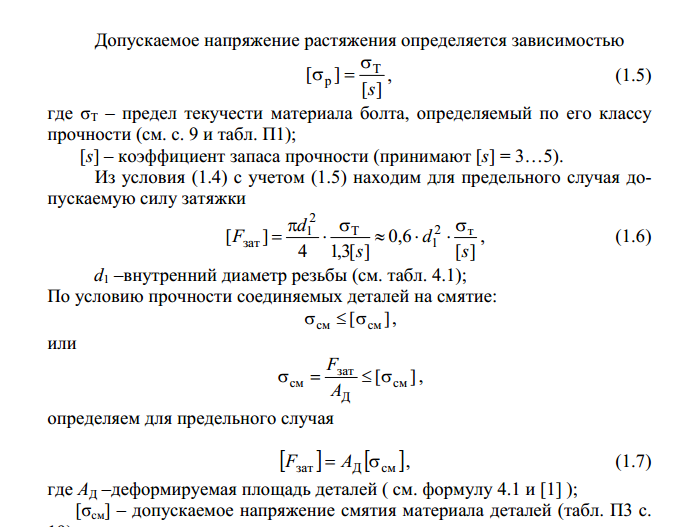

Прочность является основным критерием работоспособности резьбовых соединений. Под действием осевой силы (силы затяжки) в стержне пинта возникают напряжения растяжения, в теле гайки - сжатия, в нитках резьбы - смятия, среза.

Чаще всего происходит разрушение винта по первому или второму нитку, считая от опорного торца гайки; реже - в области сбега резьбы и в подголовочном сечении; для мелких резьб возможен срез витков.

Все стандартные болты, винты и шпильки с крупным шагом резьбы являются равнопрочными на разрыв стержня по резьбе, на срез резьбы ч …

отрыв головки.

Поэтому расчет на прочность

резьбового соединения

водят только по одному основному критерию - прочности нарезанной части стержня на растяжение:

σ p = F 0 / А р < [σ] р где F 0 - осевая сила, растягивающая винт;

[σ] р - допускаемое напряжение при растяжении (см. ниже);

А р - расчетная площадь поперечного сечения нарезанной части винта (см. сечение А -А на. рис. 6.29). Это сечение сложное по конфигурации и при расчете трудно вычислить его площадь. Эта площадь на 20…30 % больше площади круга диаметром d 3 Поэтому стандартом принята номинальная расчетная площадь А р поперечного сечения винта с крупным шагом резьбы:

А р = πd 2 p / 4,

Здесь d 2 - средний диаметр резьбы; d 3 - внутренний диаметр резьбы винта по дну впадины (см. табл. 6.1).

Длину болта, винта или шпильки выбирают в зависимости от толщины соединяемых деталей. Остальные размеры деталей резьбового соединения (гайки, шайбы и др.) принимают, исходя из номинального диаметра d резьбы, который определяется расчетом.

Рассмотрим основные случаи расчета резьбовых соединений.

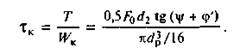

Случай 1. Болт затянут силой Примером являются болты для крепления крышек корпусов механизмов и машин (см. рис. 19.3). В момент затягивания болт испытывает растяжение и скручивание. Напряжение растяжения от силы F 0:

![]()

Напряжение скручивания от момента сопротивления в резьбе:

|

где [σ] р - допускаемое напряжение растяжения:

![]() (6.13)

(6.13)

Здесь а т - предел текучести материала болта; [s] т - коэффициент запаса прочности.

Коэффициент запаса прочности [s] T при расчете болтов с неконтролируемой затяжкой принимают по табл. 6.4 в зависимости от материала и диаметра резьбы d.

Таблица 6.4. Значения коэффициента запаса прочности [х] т при расчете болтов с неконтролируемой затяжкой

В начале проектировочного расчета ориентировочно задаются номинальным диаметром d резьбы и по табл. 6.4 принимают T не зависит от диаметра d резьбы. В этом случае для углеродистых сталей s] T = 1,7…2,2; для легированных - [.s] T = 2…3.

Расчет резьбового соединения ведут в последовательности, изложенной в решении примера 6.2.

Пример 6.2. Винтовая стяжка имеет два резьбовых отверстия с правой и левой метрической резьбой крупного шага (рис. 6.29). Определить номинальный диаметр резьбы винтов, если на соединение действует осевая сила F, = 20 кН. Материал винтов -сталь марки 20, класс прочности 4.6. Затяжка неконтролируемая.

Решение. 1. Для резьбового соединения с неконтролируемой затяжкой по табл. 6.4 принимаем И т = 3 в предположении, что номинальный диаметр d резьбы находится в интервале 16…30 мм. По табл. 6.3 о т = 240 Н/мм 2 .

Допускаемое напряжение [формула (6.13))

2. Расчетная сила [формула (6.11)]

3. Минимально допустимое значение расчетного диаметра резьбы винтов [формула (6.12)]

| |

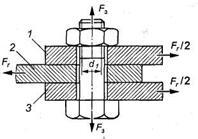

Случай 2. Болтовое соединение нагружено с двигающей силой F. Чаще всего в таком соединении (рис. 6.30) болт ставят с зазором в отверстия деталей. При затяжке болта на стыке деталей возникают силы трения, которые препятствуют относительному их сдвигу. Внешняя сила F непосредственно на болт не передается.

Расчет болта проводят по силе затяжки F 0:

где К= 1,4…2 - коэффициент запаса по сдвигу деталей; f - коэффициент трения; для стальных и чугунных поверхностейf =0,15…0,20; i - число стыков (на рис. 6.30 / = 2); z -число болтов.

При затяжке болт работает на растяжение и скручивание,

следовательно, F pac 4 =1,3F 0

[см. формулу (6.11)].

При затяжке болт работает на растяжение и скручивание,

следовательно, F pac 4 =1,3F 0

[см. формулу (6.11)].

Расчетный диаметр резьбы болта определяют по формуле (6.12). Допускаемое напряжение [σ] р подсчитывают так же, как в первом случае расчета.

В болтах, поставленных с зазором, сила затяжки F 0 значительно больше сдвигающей силы F, что требует больших диаметров болтов или большого числа их. Так, при К= 1,5, i = 1, f =0,15 и z= 1 по формуле (6.14)

F 0 = 1,5F/(1 * 0,15*1) = 10F.

F 0 = 1,5F/(1 * 0,15*1) = 10F.

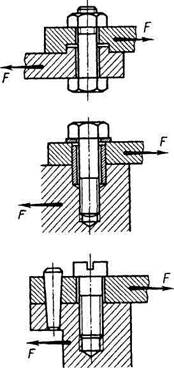

Для уменьшения силы затяжки болта при нагружении соединения сдвигающей силой применяют различные замки, втулки, штифты и др. (рис. 6.31). Роль болта в таких случаях сводится к обеспечению плотного соединения деталей.

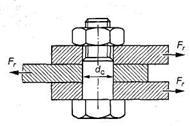

Для уменьшения диаметров болтов применяют также болты для отверстий из-под развертки. Они могут быть (рис. 6.32) цилиндрическими (а) или конусными (б). Затяжка соединения гайкой предохраняет болт от выпадания, увеличивает несущую способность соединения за счет трения на стыке. Работают такие болты на срез, как штифты. Диаметр стержня болта d 0 определяют из условия прочности на срез:

Рис. 6.32. Схема для расчета болтов, поставленных без зазора в отверстия из-под развертки

Случай 3. Болтовое соединение предварительно затянуто при сборке и нагружено внешней осевой растягивающей силой. Этот случай соединения часто встречается в машиностроении для крепежных крышек цилиндров (рис. 6.33, а, б), находящихся после сборки под давлением, головок блоков цилиндров ДВС, крышек подшипниковых узлов и т. п.

Обозначим: F n - сила предварительной затяжки болта при сборке; F- внешняя растягивающая сила, приходящаяся на один болт.

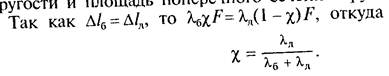

Предварительная затяжка болта при сборке должна обеспечить плотность соединения и отсутствие раскрытия стыка после приложения внешней (рабочей) силы F. При действии на затянутое соединение внешней осевой растягивающей силы F детали соединения работают совместно: часть внешней силы %F дополнительно нагружает болт, остальная часть (1 -x)F- разгружает стык. Здесь % - коэффициент основной (внешней) нагрузки.

Рис. 6.33. Схема для расчета болтового соединения:

а -болт затянут, соединение не нагружено; б-болт затянут, соединение нагружено

Задача о распределении нагрузки между болтом и стыком является статически неопределимой и решается из условия совместности перемещений болта и соединяемых деталей до раскрытия стыка. Под действием внешней растягивающей силы болт дополнительно удлиняется на А/ б. На то же значение Д/ л = Д/ б уменьшается сжатие деталей.

По закону Гука упругие удлинения (укорочения) прямо пропорциональны приращениям нагрузок, т. е.

где λ б и λ д - податливости соответственно болта и соединяемых деталей, численно равные изменениям длин под действием сил в 1 Н. Из курса «Сопротивления материалов» известно, что для бруса постоянного сечения λ = l/(ЕА), где l , Е, А - соответственно длина, модуль продольной упругости и площадь поперечного сечения бруса (см. ).

Суммарная сила, действующая на болт,

Для снижения дополнительной нагрузки χF на болт желательны малые значения χ для чего болт должен быть податливым (длинным и малого диаметра), а детали стыка - жесткими (массивными, без прокладок). В этом случае почти вся внешняя сила F идет на разгрузку стыка и мало нагружает болт. При большой податливости деталей и стыка (наличие толстых упругих прокладок) и малой податливости болта (короткий и большого диаметра) большая часть внешней силы F передается на болт.

Для ответственных соединений коэффициент х основной нагрузки находят экспериментально.

В приближенных расчетах принимают:

без упругих прокладок Х = 0,2;

для соединений стальных и чугунных деталей с упругими прокладками (паронит, резина, картон и др.) χ= 0,3…0,4.

Формула (6.17) справедлива, пока не началось раскрытие стыка деталей и не нарушилась плотность соединения. Минимальная сила предварительной затяжки болта, обеспечивающая нераскрытие стыка деталей,

Практически предварительная затяжка болта F 0 должна быть больше F 0 min Из условия нераскрытия стыка соединяемых деталей принимают:

где К ш - коэффициент запаса предварительной затяжки: при постоянной нагрузке К. ш = 1,25…2; при переменной нагрузке £, ат = 2,5…4.

При расчете болта на прочность в формуле (6.17) необходимо учесть влияние момента сопротивления в резьбе при затяжке.

Расчетная сила болта с учетом влияния скручивания при затяжке:

Расчетный диаметр резьбы болта определяют по формуле (6.12). Допускаемое напряжение на растяжение болта подсчитывают по формуле (6.13), назначая коэффициент запаса прочности [s] T для контролируемой или неконтролируемой затяжки.

![]()

СИЛА ЗАТЯЖКИ

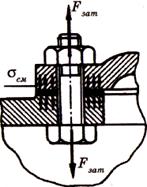

Расчет затянутого болта, ненагруженного внешней осевой силой.

Болт испытывает растяжение и кручение только от затяжки. Требуемую силу затяжки болта определяют в зависимости от характера нагружения резьбового соединения. В машиностроении такие болтовые соединения встречаются в клеммовых соединениях (рис.36), в креплениях люков, крышек и т. п. В таких соединениях стержень болта растягивается силой затяжки F 3

Рис. 36. Клеммовое соединение

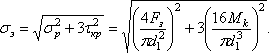

Проверочный расчет производят по - эквивалентному (приведенному) напряжению для опасной точки.

Условие прочности

. (11)

Эквивалентное напряжение определяем по гипотезе энергии формоизменения:

(12)

(12)

Для резьбы

![]() (14)

(14)

где - напряжение растяжения в опасном сечении болта; - наибольшее напряжение кручения; d 1 - внутренний диаметр резьбы; - коэффициент затяжки, учитывающий скручивание стержня болта.

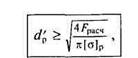

Проектировочный расчет затянутого болта, ненагруженного осевой силой. С учетом формул (13) и (14) внутренний диаметр резьбы болта

![]() (15)

(15)

Допускаемое напряжение для болта.

Практикой установлено, что болты с резьбой, меньше М10, можно повредить при недостаточно квалифицированной затяжке. Поэтому в силовых соединениях не рекомендуют применять болты малых диаметров (меньше М8). На некоторых производствах для затяжки болтов используют специальные ключи предельного момента. Эти ключи не позволяют приложить при затяжке момент, больше установленного.

Расчет затянутого и дополнительно нагруженного внешней осевой силой болта.

Этот случай является весьма распространенным (фланцевые, фундаментные и тому подобные болтовые соединения). Для большинства резьбовых изделий требуется предварительная затяжка болтов, обеспечивающая плотность соединения и отсутствие взаимных смещений деталей стыка. После предварительной затяжки под действием силы предварительной затяжки болт растягивается, а детали стыка сжимаются. Помимо силы предварительной затяжки на болт может действовать внешняя осевая сила. Типичный случай показан на рис.37, где внешняя сила создается за счет давления р. Расчет ведут по результирующей нагрузке болта.

Рис. 37. Болты крепления крышки к сосуду

Перечисленные виды резьбовых соединений относят к напряженным соединениям.

Проверочный расчет проводят по условию (9). Рассмотрим два случая расчета. При определении расчетного напряжения а р в качестве силы, растягивающей болт, принимается: F o - осевая сила, растягивающая болт, действующая на него после предварительной затяжки и приложения к нему внешней силы F , или F p - осевая, растягивающая болт сила при отсутствии последующей подтяжки. Осевые силы:

где К 3 - коэффициент затяжки болта (для соединения без прокладок при переменной нагрузке К 3 = 1,25 ÷ 2,0; для соединения с прокладками ); - коэффициент внешней (основной) нагрузки (для соединения без прокладок = 0,2 ÷ 0,3; для соединения с упругими прокладками = 0,4 ÷ 0,9).

Проектировочный расчет затянутого болта с дополнительной осевой нагрузкой при отсутствии последующей затяжки:

Болтовое соединение нагружено силами в плоскости сты ка.

Условием надежности соединения является отсутствие сдвига деталей в стыке. Конструкция может быть собрана по двум вариантам.

Расчет болта, нагруженного поперечной силой F r при установке его с зазором (рис. 38).

В этом случае болт ставится с зазором в отверстие деталей. Для обеспечения неподвижности соединяемых листов 1, 2, 3 болт затягивают силой затяжки F 3 . Во избежание работы болта на изгиб его следует затянуть так сильно, чтобы силы трения на стыках деталей были больше сдвигающих сил F r .

Рис. 38. К расчету болтов соедине ния, несущего поперечную нагрузку.

Болт установлен с зазором

Рис. 39. К расчету болтов соединения, несущего поперечную нагрузку.

Болт установлен без зазора

Обычно силу трения принимают с запасом: F f = KF r . (К –коэффициент запаса по сдвигу деталей, К = 1,3 – 1,5 при статической нагрузке, К = 1,8 – 2 при переменной нагрузке).

Найдем требуемую затяжку болта. Учтем, что сила затяжки болта может создавать нормальное давление на i трущихся поверхностях (на рис. 38) или в общем случае

где i – число плоскостей стыка деталей (на рис.37 – i = 2; при соединении только двух деталей i = 1); – коэффициент трения в стыке (= 0,15 – 0,2 для сухих чугунных и стальных поверхностей);

Как известно при затяжке болт работает на растяжение и кручение поэтому прочность болта оценивают по эквивалентному напряжению. Так как внешняя нагрузка не передается на болт, его рассчитывают только на статическую прочность по силе затяжки даже при переменной внешней нагрузке. Влияние переменной нагрузки учитывают путем выбора повышенных значений коэффициента запаса.

Проектировочный расчет болта, нагруженного поперечной силой:

внутренний диаметр резьбы

![]()

Расчет болта, нагруженного поперечной силой, с установкой его без зазора (рис. 39). В этом случае отверстие калибруют разверткой, а диаметр стержня болта выполняют с допуском, обеспечивающим беззазорнуюпосадку. При расчете прочности данного соединения не учитывают силы трения в стыке, так как затяжка болта не контролируется. В общем случае болт можно заменить штифтом. Стержень болта рассчитывают по напряжениям среза и смятия.

Условие прочности

где - расчетное напряжение среза болта; F r - поперечная сила; d c - диаметр стержня в опасном сечении; - допускаемое напряжение среза для болта; i - число плоскостей среза (на рис. 39 i = 2);

![]()

Рис. 40. Варианты конструкций, разгружающие болты от поперечной нагрузки

Проектировочный расчет. Диаметр стержня из условия среза

![]() (22)

(22)

Закон распределения напряжений смятия по цилиндрической поверхности контакта болта и детали трудно установить точно. Это зависит от точности размеров и форм деталей соединения. Поэтому расчет на смятие производят по условным напряжениям. Эпюру действительного распределения напряжений заменяют условной с равномерным распределением напряжений.

Для средней детали (и при соединении только двух деталей)

![]() или

или

![]() (23)

(23)

для крайних деталей

![]() . (24)

. (24)

Формулы (23) и (24) справедливы для болта и деталей. Из двух значений в этих формулах расчет прочности выполняют по наибольшему, а допускаемое напряжение определяют по более слабому материалу болта или детали. Сравнивая варианты постановки болтов с зазором и без зазора (рис.37 и 38), следует отметить, что первый вариант дешевле второго, так как не требует точных размеров болта и отверстия. Однако условия работы болта, поставленного с зазором, хуже, чем без зазора. Так, например, приняв коэффициент трения в стыке деталей f = 0,2, К = 1,5 и i = 1, из формулы (20) получим F заm = 7,5F . Следовательно, расчетная нагрузка болта с зазором в 7,5 раз превышает внешнюю нагрузку. Кроме того, вследствие нестабильности коэффициент трения и трудности контроля затяжки работа таких сопений при сдвигающей нагрузке недостаточно надежна.

Стержень винта нагружен только растягивающей силой. Этот случай встречается редко. Примером служит нарезанный участок крюка для подвешивания груза (рисунок 4.25). Опасным бывает сечение, ослабленное резьбой. Расчет сводится к определению внутреннего диаметра резьбы d 1 из условия прочности на растяжение, которое имеет вид:

где – допускаемое напряжение на растяжение для винта (болта);

где – предел текучести материала болта; [п T ] – требуемый (допускаемый) коэффициент запаса прочности.

Для болтов из углеродистой стали принимают [п T ] = 1,5 – 3. Большие значения коэффициента запаса [п T ] принимают при невысокой точности определения величины нагрузки F или для конструкций повышенной ответственности.

![]()

Рисунок 4.25 – Грузовой крюк под нагрузкой

. Примером служат болты для крепления ненагруженных герметичных крышек и люков корпусов машин (рисунок 4.26). В этом случае стержень болта растягивается осевой силой F gam , возникающей от затяжки болта, и закручивается моментом сил в резьбе Т р – формула (4.7). Напряжение растяжения от силы F gamНапряжение кручения от момента Т p

![]() . (4.19)

. (4.19)

Требуемое значение силы затяжки определяют следующим образом:

где А – площадь стыка деталей, приходящаяся на один болт, см – напряжения смятия в стыке деталей, значение которого выбирают по условиям герметичности.

Прочность болта определяют по эквивалентному напряжению:

![]() . (4.20)

. (4.20)

Рисунок 4.26 – Соединение под действием усилия затяжки

Практические вычисления показывают, что для стандартных метрических резьб эк 1,3 .

Это позволяет рассчитывать болты на прочность по следующей упрощенной формуле:

, (4.21)

, (4.21)

, (4.22)

, (4.22)

где [σ] – допускаемые напряжения на растяжение для винта (болта), определяемое по формуле (4.17).

Практикой установлено, что болты с резьбой, меньше М10, можно повредить при недостаточно квалифицированной затяжке. Поэтому в силовых соединениях не рекомендуют применять болты малых диаметров (меньше М8). На некоторых производствах для затяжки болтов используют специальные ключи предельного момента. Эти ключи не позволяют приложить при затяжке момент, больше установленного.

Болтовое соединение нагружено силами в плоскости стыка. Условием надежности соединения является отсутствие сдвига деталей в стыке. Конструкция может быть собрана по двум вариантам.

Болт поставлен с зазором (рисунок 4.27). В этом случае болт ставится с зазором в отверстие деталей. При затяжке болта на стыке деталей возникают силы трения F ,которые препятствуют относительному их сдвигу. Внешняя сила F непосредственно на болт не передается, поэтому его рассчитывают по силе затяжки F .Рассматривая равновесие детали 2 , получим условие отсутствия сдвига деталей

![]() , или , (4.23)

, или , (4.23)

где i – число плоскостей стыка деталей (на рисунке 4.27 – i = 2; при соединении только двух деталей i = 1); – коэффициент трения в стыке (= 0,15 – 0,2 для сухих чугунных и стальных поверхностей); К –коэффициент запаса по сдвигу деталей (К = 1,3 – 1,5 при статической нагрузке, К = 1,8 – 2 при переменной нагрузке).

Рисунок 4.27 – Болт поставлен с зазором

Как известно при затяжке болт работает на растяжение л кручение поэтому прочность болта оценивают по эквивалентному напряжению – формула (4.21). Так как внешняя нагрузка не передается на болт, его рассчитывают только на статическую прочность по силе затяжки даже при переменной внешней нагрузке. Влияние переменной нагрузки учитывают путем выбора повышенных значений коэффициента запаса.

Рисунок 4.28 – Болт поставлен без зазора

Болт поставлен без зазора (рисунок 4.28). В этом случае отверстие калибруют разверткой, а диаметр стержня болта выполняют с допуском, обеспечивающим беззазорную посадку. При расчете прочности данного соединения не учитывают силы трения в стыке, так как затяжка болта не контролируется. В общем случае болт можно заменить штифтом. Стержень болта рассчитывают по напряжениям среза и смятия. Условие прочности по напряжениям среза будет иметь вид:

, (4.24)

, (4.24)

где i – число плоскостей среза (на рисунке 4.28, a i =2; при соединении только двух деталей – рис. 4.28, б i = 1); [τ] – допускаемое напряжение на срез для стержня болта:

= (0,2 – 0,3) т. (4.25)

Диаметр стержня болта d определяют из условия прочности на срез формула (4.24):

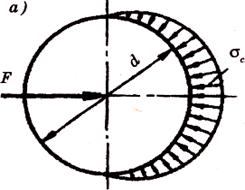

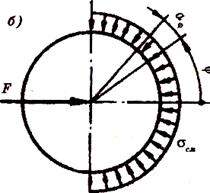

Закон распределения напряжений смятия по цилиндрической поверхности контакта болта и детали (рисунок 4.29) трудно установить точно. Это зависит от точности размеров и форм деталей соединения. Поэтому расчет на смятие производят по условным напряжениям. Эпюру действительного распределения напряжений (рисунок 4.29, а) заменяют условной с равномерным распределением напряжений (рисунок 4.29, б).

Для средней детали (и при соединении только двух деталей)

![]()

или ![]() (4.27)

(4.27)

для крайних деталей

![]() . (4.28)

. (4.28)

Формулы (4.27) и (4.28) справедливы для болта и деталей. Из двух значений [ см ] в этих формулах расчет прочности выполняют по наибольшему, а допускаемое напряжение определяют по более слабому материалу болта или детали. Сравнивая варианты постановки болтов с зазором и без зазора (рисунок 4.27 и 4.28), следует отметить, что первый вариант дешевле второго, так как не требует точных размеров болта и отверстия. Однако условия работы болта, поставленного с зазором, хуже, чем без зазора. Так, например, приняв коэфициент трения в стыке деталей = 0,2, К = 1,5 и i = 1, из формулы (4.23) получим F заm = 7,5F . Следовательно, расчетная нагрузка болта с зазором в 7,5 раз превышает внешнюю нагрузку. Кроме того, вследствие нестабильности коэффициент трения и трудности контроля затяжки работа таких сопений при сдвигающей нагрузке недостаточно надежна.

Рисунок 4.29 – Распределение напряжений смятия по цилиндрической поверхности контакта болта и детали

Болтовое соединение предварительно затянуто при сборке и гружено внешней осевой растягивающей силой . Этот случай соединения (рисунок 4.30) часто встречается в машиностроении для крепления крышек цилиндров, подшипниковых узлов и т. п. Обозначим: F з – сила предварительной затяжки болта при сборке; F – внешняя растягивающая нагрузка, приходящаяся на один болт. Предварительная затяжка болтов должна обеспечить герметичность соединения или нераскрытие стыка под нагрузкой.

В результате предварительной затяжки болта силой F з (рисунок 4.30, б и рисунок 4.31) он удлинится на величину Δl б , а детали стыка сожмутся на Δl д (на рисунках для большей наглядности величины Δl б и Δl д сильно увеличены).

При действии на предварительно затянутый болт внешней растягивающей нагрузки F (рисунок 4.30, в и рисунок 4.31) болт дополнительно удлинится на величину Δl’ б , а сжатые детали частично разгрузятся и восстановят свою толщину на Δl’ д, причем, в пределах до раскрытия стыка,

Δl’ б= Δl’ д . (4.29)

Рисунок 4.30 – Схема для расчета болтового соединения:

а – болт не затянут;

б – болт затянут;

в – к затянутому болту приложена внешняя сила F

Рисунок 4.31 – Изменение нагрузки и деформации в болтовом соединении с предварительной затяжкой и последующим нагружением осевой растягивающей силой

Действие сжатых деталей на болт уменьшится и составит F cm (рисунок 4.30, и рисунок 4.31), которое называется остаточным усилием затяжки.

В этом случае часть внешней нагрузки пошла на разгрузку стыка F д, а оставшаяся часть внешней нагрузки пошла на догружение болта F б. В итоге можно записать:

F д +F б =F. (4.30)

Известно, что деформация определяется по формуле

– длина нагружаемого участка, Е – модуль продольной упругости, А –площадь поперечного сечения, на которой действует нагрузка.Выражение – называется податливостью, тогда . Равенство (4.29) можно записать в виде: ,

тогда , последнее подставляем в (4.30). В результате получаем ![]() ,

откуда

,

откуда

![]() , (4.31)

, (4.31)

где – коэффициент внешней нагрузки, – податливость деталей,– податливость болта.

После подстановки (4.31) в (4.30) получим F д + F= F, откуда

F д =F-F =F(1-). (4.32)

Коэффициент внешней нагрузки показывает, какая часть внешней нагрузки F идет на догружение болта F , а оставшаяся часть

F (l- ) идет на разгрузку деталей в стыке см. (4.31) и (4.32).

Полное усилие или расчетная (суммарная) нагрузка на болт F (рисунок 4.31)

Условие нераскрытия стыка F cm > 0. На рис. 4.31 видно, что

тогда условие нераскрытия стыка будет иметь вид F д -F (1 – )>0 или F 3 > F(1 - ). На практике рекомендуют принимать

![]() , (4.34)

, (4.34)

где К з – коэффициент запаса затяжки, тогда расчетное усилие F р определяют по формуле:

при постоянной нагрузке К з –(1,25...2), при переменной нагрузке К з = (2,5 – 4).

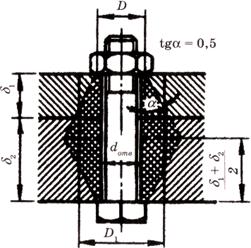

Определение податливости болта и деталей. В простейшем случае при болтах постоянного сечения и однородных деталях (рис. 4.32)

где Е б и Е д – модули упругости материалов болта и деталей; А б и А д – площади сечения болта и деталей; l б – длина болта, участвующая в деформации; l д = δ 1 + δ 2 – суммарная толщина деталей; приближенно l б = l д.

Рисунок 4.32 – Конусы давления

В формуле (4.36) под расчетной площадью А д принимают площадь только той части деталей, которая участвует в деформации от затяжки болта. Условное определение этой площади в простейшем случае изображено на рисунке 4.32. Здесь полагают, что деформации от гайки и головки болта распространяются в глубь деталей по конусам с углом 30°, или tg = 0,5. Приравнивая объем этих конусов к объему эквивалентного цилиндра, находим его наружный диаметр D 1 и площадь цилиндра А д

. (4.37)

. (4.37)

Опыт расчетов и эксплуатации конструкций показывает, что коэффициент обычно небольшой.

При приближенных расчетах принимают:

1. Для соединений стальных и чугунных деталей, без упругих прокладок = 0,2 – 0,3.

2.Для соединений стальных и чугунных деталей с упругими прокладками (асбест, поронит, резина и др.) = 0,4 – 0,5.

3. В уточненных расчетах определяют значения д и б , а затем .

При проектировании резьбовых соединений основным правилом является: жесткие фланцы – податливые болты.

Если болт затянут предварительно, до приложения внешней нагрузки, то расчетное усилие на болт с учетом влияния кручения при затяжке

Прочность болта при переменных нагрузках . Наиболее характерным случаем действия переменных внешних нагрузок на болтовые соединения является действие нагрузок, изменяющихся от 0 до F (по отнулевому циклу).

распределяется между болтом и затянутым стыком, причем на винт приходится доля, равная (см. диаграмму на рис.

Амплитуда напряжения болта

где А б – площадь опасного сечения болта.

Среднее напряжение

где з – напряжения затяжки.

Максимальное напряжение

![]() .

.

Опыт эксплуатации резьбовых соединений, подверженных действию переменных нагрузок, а также испытания соединений на усталость показывают целесообразность значительной начальной затяжки соединений для болтов из углеродистых сталей равной (0,6 – 0,7) т, а из легированных сталей – (0,4 – 0,6) т.

Затяжка увеличивает усталостную прочность болтов (так как уменьшает переменную составляющую напряжений в болтах) и соединяемых деталей (так как уменьшает микросдвиги). Следует учитывать, что напряжения затяжки при эксплуатации могут несколько снизиться вследствие обмятия микронеровностей на стыках и релаксации напряжений в болтах.

В расчетах проверяют запас прочности по амплитудам и максимальным напряжениям.

Запас прочности по амплитудам определяют как отношение предельной амплитуды (приближенно принятой равной пределу выносливости винта при симметричном цикле нагружения) ал =к действующей амплитуде напряжений :и

![]() . (4.42)

. (4.42)

Расчет болтов, подверженных переменной нагрузке, выполняют в форме проверочного. Значение коэффициента запаса прочности по амплитудам должно быть больше или равно 2,5, обычно п а = 2,5 – 4. Значение коэффициента запаса прочности по максимальным напряжениям должно быть больше или равно 1,25.

Расчет групповых болтовых соединений сводится к определению наиболее нагруженного болта и оценке его прочности.

. Примером может служить крепление кронштейна (рисунок 4.34). При расчете силу F заменяем такой же силой, приложенной в центре тяжести сечения всех болтов и моментом Т = Fl. Момент и сила стремятся повернуть и сдвинуть кронштейн. Нагрузка от силы F распределяется между болтами равномерно:F F =. (4.43)

Нагрузки от момента (реакции F T 1 , F T 2 ,..., F Т z) распределяются по болтам пропорционально их деформациям при повороте кронштейна. Деформации пропорциональны расстояниям болтов от центра тяжести сечения всех болтов, который считается центром поворота. Направление реакций болтов перпендикулярно радиусам r 1 , r 2 ,..., r z . Наиболее нагруженным будет тот болт, который максимально удален от оси поворота. Составим условие равновесия:

где и откуда.

Следовательно:

.

.

Тогда можно определить максимальную нагрузку от момента Т

. (4.45)

. (4.45)

Суммарная нагрузка на каждый болт равна геометрической сумме соответствующих сил F F и F Ti .

Рисунок 4.34 – Групповое болтовое соединение нагруженное в плоскости стыка

За расчетную принимают наибольшую из суммарных нагрузок. Сравнивая значения и направление реакций, можно сделать вывод, что для соединения, показанного на рисунке 4.34 наиболее нагруженными болтами являются 1-й и 3-й (реакции F F и F T близки по направлению).

В данной конструкции соединения болты могут быть поставлены без зазора или с зазором.

Болт поставлен без зазора . Нагрузка воспринимается непосредственно болтами, поэтому наиболее нагруженный болт рассчитывают по напряжениям среза и смятия [см. формулы (4.24) и (4.27)].

Болт поставлен с зазором . Отсутствие сдвига обеспечивается силами трения в стыке, которые образуются в результате предварительной затяжки. По найденной максимальной суммарной силе F 1 определяют усилие затяжки наиболее нагруженного болта. Этим усилием затягивают все болты, а расчет выполняют на растяжение. Необходимая затяжка болтов

где К = 1,3 – 2 – коэффициент запаса затяжки; F max = F 1 –сила, приходящаяся на наиболее нагруженный болт; f – коэффициент трения в стыке деталей (для сухих чугунных и стальных поверхностей f = 0,15 – 0,2).

. Методику решения рассмотрим на примере рисунок 4.35. Раскладываем силу F на составляющие F 1 и F 2 . Переносим эти составляющие в центр стыка, в результате получаем действие сил F 1 и F 2 и моментаF 1 и М раскрывают стык, a F 2 сдвигает детали. Нераскрытие стыка и отсутствие сдвига обеспечивают усилием затяжки болтов F зат. Допустим, что при действии момента М детали поворачиваются так, что стык остается плоским, тогда напряжения в стыке от М распределяются по линейному закону.