DIY pergő méretei. Hogyan készítsünk saját kezűleg kombinált dobot kúthoz: gyakorlati tippek. A dob kútaknához való rögzítésének módszerei

A természetes keringtetésű gőzkazán dobja, valamint a gőzfejlesztők és hőcserélők házai zárt, hengeres edény, gömb- vagy ellipszis alakú fenékkel, aknalyukakkal.

A gyártási módszer szerint a házak és dobok több típusra oszthatók:

1. hegesztett edények;

2. kovácsolt edények.

A kovácsolt edények használata nagyon korlátozott a nagy mennyiségű fémhulladék miatt. Néha az atomerőművek reaktor- és gőzfejlesztő tartályait kovácsolják.

Tekintsük a hegesztett edények gyártását. Először is mutassuk be az 5 fő hajótípust:

1. egy lapból hengeres résszel rendelkező edények, a héj hengerléssel készül, és egy hosszanti varrattal rendelkezik;

2. edények, amelyek hengeres része két egymáshoz hegesztett félhéjból (vályúból) áll;

3. edények, amelyek hengeres része több, keresztirányú varratokkal összekapcsolt héjból áll, és mindegyik héjnak egy vagy két hosszanti varrata van, mielőtt a héjakat a hengeres részbe szerelnék;

4. edények, amelyek két kovácsolt félből, hullámos fenekűek, az edény feleit egy kerületi varrat köti össze;

5. Egy kovácsolásból készült kovácsolt edények.

A dob hengeres része hossz- és keresztirányú (kör) hegesztéssel készülhet. A hosszanti és keresztirányú hegesztések számát a dob átmérője és hossza, valamint a maximális hosszúságú és szélességű kazánlap beszerzésének lehetősége határozza meg.

A dob belső átmérője általában 900-1800 mm. A dob falának vastagsága eléri a 115 mm-t a dobban 156 atm nyomáson. A dob hossza megfelel a kazán elülső részének hosszának, és eléri a 20 métert vagy többet.

Egy ilyen dob tömege meghaladja a 100 tonnát.A dobba való behatolás érdekében mindkét alján 400x325 mm méretű ovális, vagy 400 mm átmérőjű kerek nyílások találhatók. A dob hengeres részén nagyszámú furat található, amelyekhez különféle kazáncsövek csatlakoznak idomok segítségével.

A dob a természetes keringetésű kazán legfontosabb része. A kazánt a dobon keresztül táplálják vízzel, itt gyűjtik össze a kazánból a gőz-víz keveréket, és választják el a gőzt a víztől. Innen a gőz a túlhevítőbe megy túlhevítésre. A vízgőznek a víztől való elválasztásához és tisztításához különféle dobon belüli eszközök vannak felszerelve a dob belsejében.

A kazánlapokra vonatkozó követelmények

A hegesztett dobok gyártásához a Gosgortekhnadzor által engedélyezett kazánházi nyugodt acéllemezt használják, amelyet nyitott kandallós módszerrel vagy elektromos kemencékben olvasztanak. A kazán acéllemezeivel szemben támasztott követelmények nagyon magasak. A kazánlapok bugákból vagy lapokból készülnek.

A födém vastag falú, többszörösen hengerelt tuskó, amelynek hossz-szélesség aránya kisebb, mint három. A hengerlés hatására az öntött szerkezet tönkremegy, a fém sűrűbbé, homogénebbé válik, mivel a kristályok átirányulnak.

A lapokat négy oldalról vágva szállítjuk. A lapok széleit tűzmódszerrel vágjuk le. A hengerlés és tűzvágás után a lemezeket erős temperálásnak vetik alá.

Az ellátó üzemtől küldött kazánlapnak rendelkeznie kell egy tanúsítvánnyal, amely tartalmazza:

1 - a beszállító üzem neve vagy védjegye;

2 - szabvány szerinti lap megjelölés;

3 - kémiai összetétel;

4 — hőszám;

5 — bérleti szám;

6 — mechanikai vizsgálatok és metallográfiai vizsgálatok eredményei;

7 - a hőkezelés típusa;

8 - a tényleges hőkezelési rendszer paraméterei;

9 - a lap súlya és mérete;

10 — a minőség-ellenőrzési osztály következtetése arról, hogy a lap teljes mértékben megfelel a tanúsítási szabványok követelményeinek.

Magán a lemezen, az utófeldolgozási zónán kívül, az elülső oldalon a hengerlésen át a következő jelöléseket kell alkalmazni: a lap szabvány szerinti megjelölése, hőszám, hengerelt szám és minőségellenőrzési jel.

Bejövő vezérlés

A kazángyárakban a megbízhatóság növelése érdekében az alapanyagok és félkész termékek gyártásba kerülése előtt minden esetben elvégzik a beérkező lap beérkező ellenőrzését. A beérkező ellenőrzés további akadályként szolgál a hibás termékek előtt, és azonosítja a beszállítói gyáraknál kimaradt vagy a gondatlan szállításból és tárolásból eredő hibákat.

A kazángyártó üzemek beérkező ellenőrzésére vonatkozó követelmények nem különböznek a gyártóüzemekre vonatkozó követelményektől. Figyelembe kell azonban venni, hogy a beérkező ellenőrzés ismételt ellenőrzés - egy további művelet, amely a termék költségének növekedéséhez vezet.

A bejövő vezérlés általában a következő műveletekből áll:

. dokumentumok ellenőrzése;

. külső ellenőrzés és mérés;

. vizsgálatok a kémiai összetétel, a mechanikai tulajdonságok és a metallográfiai jellemzők meghatározására;

. az anyag minőségének ellenőrzése roncsolásmentes ellenőrzési módszerekkel.

A lap gyártásba helyezése előtt ellenőrizni kell a kísérő tanúsítványok elérhetőségét, a bennük lévő szükséges információk teljességét, valamint a műszaki előírások és a GOST követelményeinek való megfelelését.

Tanúsítvány és keretek nélkül a kazánlapokat nem engedik gyártásba.

A külső vizsgálat primitívsége ellenére lehetővé teszi a legsúlyosabb hibákkal rendelkező lapok elutasítását.

A külső ellenőrzés során minden lapot ellenőriznek. A lap külső felülete és élei legyenek vízkőtől, repedésektől, mély karcoktól, kupakoktól, naplementéktől, salakzárványoktól és leválástól mentesek. Ellenőrzik a szállító jelöléseinek és márkáinak meglétét. A lemez hosszát, szélességét és vastagságát mérik.

Az anyagok szállítása, raktározása és tárolása során előfordulhatnak olyan esetek, amikor a különböző minőségű acéllemezek egy helyen vannak, és a jelölések törlődnek. Az acélminőség meghatározására kémiai és spektrális elemzéseket alkalmaznak. Előnyben részesítjük a spektrális elemzést, mivel gyorsabb és pontosabb. A spektrális elemzés egyik fajtája az acéloszkópia. Minden ötvözött acélból (16GNMA típus) készült lemezt acéloszkópiának vetnek alá az ötvözőelemek jelenlétének meghatározására, majd az acéloszkópos jelölést helyez a vizsgált lapra. Az acéloszkópia eredményei bekerülnek a kazán útlevelébe.

A 16GNMA és 22K minőségű acéllemezeket, amelyek vastagsága legalább 60 mm, dobok és egyéb nagynyomású edények (10 MPa) gyártásához, a külső vizsgálat és mérés tanúsítványadatainak ellenőrzése után ultrahangos hibadetektálásnak vetjük alá. egy sakktábla-rács 1 200×200 mm-es cellamérettel és a 2. lap teljes kerületén, a szélektől 200 mm-es margószélességgel.

Az ultrahangos vizsgálat lehetővé teszi a rétegeltérések, héjrepedések és gázpórusok kimutatását a fém vastagságában. Ennek a módszernek az előnye a vezérlés egyszerűsége, gyorsasága és megbízhatósága, valamint az, hogy nincs szükség speciális helyiségekre és drága berendezésekre.

Lapok szerkesztése

A dobok gyártására szánt lapok gyakran eltérnek a lapos alaktól. Acéllemez esetén a szélére helyezett vonalzó és az ellenőrzött lap felülete közötti hézag nem lehet nagyobb, mint:

a hengerlés mentén 4-8 mm -2 mm vastagságú lemezekhez;

2,20 mm -1,5 mm vastagságú lapokhoz;

20 mm-nél vastagabb lapokhoz - 1 mm;

a gördülésen keresztül – legfeljebb 1 mm.

A hegesztett dobok gyártásánál nagy jelentősége van a lemezek egyengetésének, éleinek megmunkálásának, hiszen jó minőségű hegesztett kötés csak jól kiegyenesített lemezekkel, így megfelelően megmunkált élekkel érhető el.

A fémek gépi egyengetése egyengetőgépeken történik.

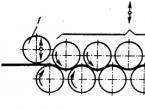

1-vezető görgők; 2 — felső egyengető hengerek; 3 - alsó egyengető hengerek.

A többhengeres lapegyengető gépeket hengerelt lapok egyengetésére tervezték. A súrlódás hatására a lapot behúzzák, és két sor egyengetőhenger között, sakktábla-mintázatban elhelyezve átvezetik. A lemez minden egyes szakasza többszörös váltakozó, ellentétes irányú hajlítást tapasztal, a feszültségek meghaladják a lemezanyag folyáshatárát. Ennek eredményeként a lemezen lévő egyenetlenségek megszűnnek, és a lap laposan vagy enyhén egyenletes görbülettel jön ki a gépből teljes hosszában.

Minél vékonyabb a lap és minél keményebb a lapanyag, annál nehezebb kiegyenesíteni, és minél több tekercsnek kell lennie a gépben. A gőzfejlesztő iparban a leggyakoribb gépek a 7-11 szintezőhengeres gépek.

Az egyengetőgépen végzett munka a következőképpen történik: a kiegyenesítendő lap szélét a görgők közé helyezzük. Ezután a felső tekercsek teljes sorát leengedjük olyan helyzetbe, amelyben létrejön a lap egyengetéshez szükséges hajlata. Ezt követően bekapcsoljuk a tekercsek forgását, majd a gépben a lap öt-hatszoros oda-vissza mozgása után a lapot kiegyenesítjük. A hengerek mozgási irányát megfordítható villanymotor segítségével változtatják.

Mivel a lemez plasztikus deformációnak van kitéve, amelynél a fémben lévő feszültségek meghaladják a folyáshatárt, és a fém megkeményedik, ezért a keményedés megszüntetése érdekében végzett egyengetés után a lemezt bizonyos esetekben izzítják.

Meg kell jegyezni, hogy a 16 mm-nél vékonyabb lapok általában szerkeszthetők. A hajlítás előtt felmelegített vastagabb lemezeket a hajlítási folyamat során kiegyenesítik.

Szerkesztés után a lapokat jelölésre küldjük.

Jelzés

A fémlemezből készült alkatrészek tömeggyártásánál előzetes jelölés nélkül, ütközők segítségével vághatók. Általában a jelölés szükséges művelet.

A jelölés a vágott vagy megmunkált alkatrész kontúrjának meghatározására, a belső vágások helyeinek és méreteinek meghatározására, a furatok középpontjainak, a letörések méreteinek, a hajlítási és megmunkálási határok helyének meghatározására szolgál, és bizonyos esetekben jelölje meg az alkatrészek referenciasíkjait.

A félhéjak és fenékek gyártása a lap megjelölésével kezdődik a nyersdarabok vágásához, ami nem nehéz, és vonalzóval, iránytűvel, maggal és kalapáccsal történik.

Fontos körülmény! Az elektromos hegesztéshez szükséges edény összeszerelésének feltételei szerint az edény hengeres részének és fenekének keresztirányú méreteit olyan pontossággal kell betartani, hogy az biztosítsa az élek eltolódását a hengeres rész találkozásánál az alját legfeljebb az érfal vastagságának 0,1-ével. Ezért a hazai kazángyárak egy olyan rendszert alkalmaztak az S≤45 mm-es tartályok hengeres részének gyártására, amely a fenék hideg állapotban mért tényleges átmérője alapján történik. Ez a követelmény a vastag falú edények (S>45 mm) gyártásánál megszűnik, mivel ebben az esetben a héjak és a fenék egymáshoz illeszkedő élei a megadott méretekre vannak megmunkálva.

A héjhoz vagy vályúhoz való lap megjelölésének művelete a vágási táblázat szerint történik, a héjgyártási technológiától függően. Abban az esetben, ha a héjat két vályúból préseléssel vagy szekvenciális hajlítással készítik, a félhéjú nyersdarab 1 - egy téglalap, két formázott végoldallal.

A négy külső 2 kiemelkedés (két oldalon) a munkadarab és a bélyegzett félhéj szállítására szolgál; ezen kívül bemeneti és kimeneti csíkok a hosszanti varratok elektrosalakos hegesztésére, valamint a kis szerelvénytartók felszerelésére szolgáló helyek; a középső kiemelkedés 3 szükséges egy erős technológiai összeszerelési konzol felszereléséhez, amikor két félhéjat egy héjba szerelnek össze. Mindezek a kiemelkedések technológiaiak, és a héj gyártása során gázvágással távolítják el őket.

A jelölések helyességét az üzem Minőségellenőrzési Osztálya ellenőrzi, és ha a méretektől való eltérés nem haladja meg az 5 mm-t (10 m-ig) és a 10 mm-t (10 m-nél hosszabb hossz esetén), az eltérést a megjelölt téglalap átlóiban nem haladja meg az 5 mm-t, a lapokat vágni kell.

Az alsó üres lap egy kerek korong. Az alsó fal vastagságával megegyező vastagságú acéllemezen egy középső lyukasztót használnak az iránytű lábának a kör közepén lévő pont megjelölésére. A munkadarab átmérőjét számítási képletekkel határozzák meg a GOST 6533-78 szerint. Ha az alján aknás lyuk van, akkor azt előzetes kivágásra jelöljük, és az akna nagy tengelye merőlegesen helyezkedik el a lapban lévő szálak irányára.

A jelölésnél figyelembe kell venni a hegesztésből származó lineáris rövidülési ráhagyásokat, és ezeket fel kell tüntetni a technológiai dokumentációban.

Az utófeldolgozási zónán kívül, az utófeldolgozási zónán kívül, a fenék és a héjak bélyegzésére (vagy hengerelésére) szolgáló lapon megjelölt minden egyes lap középső részén egy jelölést helyeznek el, amely jelzi:

a lap szállítójának jele;

acélminőségek;

hőszámok;

lapszámok;

a munkadarab sorozatszáma;

alsó átmérő és lapvastagság;

rajz jelölések.

jegyzet: a 4 MPa-nál kisebb nyomású kazánok utolsó három pontját nem lehet feltüntetni a jelölésben.

Fémvágás

A gőzfejlesztő alkatrészek gyártása során két vágási módszert alkalmaznak:

. mechanikai;

. tűz vagy gáz.

A fémek oxigéngázos vágását széles körben használják lemezvágási célokra. Ez a vágási módszer azon alapul, hogy a vas 1300-1350 C-on képes elég erős és megfelelően irányított oxigénáramban olyan gyorsan égni, hogy az égési zónával szomszédos területeknek nincs idejük jelentősen felmelegedni. A gázvágás történhet manuálisan, félautomatikusan és automatikusan.

Az automatikus vágáshoz helyhez kötött gázvágó egységeket használnak, amelyek speciális asztalokkal vannak felszerelve a vágáshoz szükséges lapok lerakásához. A vágási folyamat során a lap mozdulatlan marad, és a vágó (vagy vágóblokk) a vágási vonal mentén mozog.

Kagylók és félhéjak gyártása

A héjak úgy készülnek, hogy egy acéllemezt hajlítógörgőkön hengerelnek vagy sajtolnak, majd a félhéjakat (vályúkat) összeszerelik és a héjba hegesztik.

A héjak hengerléssel történő készítésekor két lehetőség van a gyártásukra:

. héjhengerlés;

. félhéjak hengerlése, utólagos összeszereléssel és a héjba hegesztéssel.

A hengerléshez háromhengeres vagy négyhengeres lemezhajlító hengereket használnak. A görgők teljesítményétől függően a hajlítás hidegen vagy melegen történik. Nagy görbületi sugarak esetén a lapokat hideg állapotban, kis sugarak esetén meleg állapotban hengereljük.

A lemezek görgőkön való hajlítási folyamata a lemez külső erők hatására bekövetkező olyan deformációihoz kapcsolódik, amelyek során a lemez külső szálai meghosszabbodnak, a belső szálak pedig lerövidülnek. A lemezvastagság közepén áthaladó semleges vonal a hajlítási folyamat során változatlan marad.

Háromhengeres görgőkön való hajlításkor lehetetlen a héj megfelelő hengeres alakját elérni - egyenes szakaszok maradnak. Háromhengeres hengerek használatakor az élhajlító prés szükségessége korlátozza ezek alkalmazását a kazándobok gyártásában. Éppen ellenkezőleg, a négyhengeres hengereken lévő lapok éleinek meghajlításának lehetősége széles körben elterjedt.

A lemezek hengerlési módszerrel történő hajlítása a következő műveletekből áll: egy hajtogatott élű lemez behelyezése a görgőkbe, a lemez vályúba vagy héjba hajlítása és eltávolítása a görgőkről.

A lemezhajlítás (deformáció) folyamata attól a pillanattól kezdődik, amikor a hengerek forognak és a felső 3 hengert háromhengeres hajlítóhengereken leengedik, vagy a 4 oldalhengerek egyidejű emelését négyhengeres hajlítóhengereken.

A 2 héj vagy vályú hengerlését a lap egy vagy több menetében, 1, 3, 4 tekercsekben hajtják végre, amelyek során a lap a munkahengerek forgásirányának megváltoztatásával oda-vissza mozgást végez; alsó 4 háromhengeres tekercsben és alsó 1 négyhengeres tekercsben.

A héjakat hengereken gyártják, amelyek minimális átmérője, vastagsága és hossza korlátozott:

. a héj minimális átmérője a felső tekercs átmérőjének 1,25-szöröse;

. maximális falvastagság – 90 mm;

. héj hossza legfeljebb 3 m.

A vastag falú lemezeket melegen hajlítják, a lemezeket 950-1100 C-ra hevítik speciális, visszahúzható kandallóval ellátott lemezfűtéses kemencékben.

A fűtési folyamat során gondosan figyelnie kell a hőmérsékletet. A hevítés időtartama a lapok anyagától és vastagságától, méretétől és mennyiségétől függően 2-4 óra.

Szélbélés lapokban

A szegélyezés lényege, hogy a lemez hengerré, vályúvá való hajlítása előtt a hosszkötést alkotó lap széleit adott görbületi sugárra meghajlítjuk. Ellenkező esetben az összehajtott héjnak nem lesz hengeres formája a megmaradt széthajtott végek miatt a.

Ez azért történik, mert görgős hajlításkor az a lap végszakasz majdnem sík marad; ennek a szakasznak a szélessége körülbelül fele az alsó tekercsek közepe közötti távolságnak.

A háromhengeres hengereken a lapos rész szélessége 150-200 mm. A lemezek négyhengeres hengerekkel történő hajlításánál a lapos rész S-től 2S-ig terjed a hajlított él hosszától függően (S a lemez vastagsága).

A lemezek hengerlés előtti szegélyezési műveletének fontosságát az határozza meg, hogy ez garantálja a dob megfelelő hengeres alakját; ez utóbbi előfeltétele a jó minőségű hegesztés biztosításának.

A hegesztési kötés megfelelő előkészítése érdekében az egyenes lemez végeit mechanikai vagy tűzkezelésnek vetik alá a sablonok szerint.

Hajtogatott élű lap hengerlésekor a lap megfelelő hengeres formát kap.

A szélek kibélelésének módjai:

1. A lap végeinek hideg és meleg állapotban történő hajlítása hidraulikus élhajlító prés alatt (I - a szegélyezés kezdeti szakasza, II - a szegélyezés végső szakasza; 1 - lyukasztás, 2 - mátrix, 3 - lap).

2. A lemezvégek hideg és meleg állapotban hajlítása négyhengeres laphajlító hengerekben.

Lapvégek hajlítása élhajlító prés alatt

3. A háromhengeres laphajlító hengerek alsó tekercseire szerelt hajlítómátrixba nyomjuk a lap végeit.

Lapélek bélése négyhengeres hengerekben, 1 – alsó görgő, 2 és 5 – oldalgörgő, 3 – felső görgő, 4 – lap

Az élek bélése úgy, hogy a lap végét a hajlítómátrixba nyomja,

1-mátrix, 2-felső tekercs, 3-lapos, 4-alsó tekercs

Progresszív módszer a kagylók gyártása két félhéjból.

A félhéjakat (vályúkat) a későbbi héjba szereléshez hidraulikus présen készítik:

. bélyegzési módszer zárt szerszámban;

. szekvenciális hajlítással nyitott szerszámban (univerzális hajlítási módszer).

A félhéjak sajtolása és hajlítása melegen történik.

A munkadarabok melegítése csúszótűzhelyes fűtőkemencékben történik. A meghosszabbított alsó oldalra több munkadarab kerül távtartókon keresztül. A fémlerakódás csökkentése érdekében a kemencét 700-800 C-ra előmelegítjük. A bélyegzéshez szükséges félhéjú nyersdarabot 950 C-ra melegítjük.

A felmelegített munkadarabot a szerszámmátrixra táplálják és központosítják. Először hajlítsa meg a munkadarabot a fél héj magasságának felére, óvatosan távolítsa el a lerakódást a munkadarabról és a mátrixról sűrített levegővel. Ezt követően a prés traverzét leeresztik, és a félhéj végső sajtolása történik.

Különböző átmérőjű vagy falvastagságú félhéjak bélyegzéséhez különféle bélyegek szükségesek, amelyek előállítása meglehetősen nehéz és költséges. Egy univerzálisabb módszer, amely nem igényel drága matricákat, a félhéjak gyártási eljárása, szekvenciális hajlítással nyitott szerszámban.

A hidraulikus présen történő hajlítási módszert főként 100 mm-es vagy annál nagyobb falvastagságú hegesztett nagynyomású dobok félhéjainak (vályúinak) előállítására használják. A dob hengeres részét alkotó héjak mindegyikét két azonos félhéjból - vályúból - hegesztik, forró állapotban egy hidraulikus hajlítóprésen meghajlítva.

A hajlítás egy egyszerű univerzális szerszámmal történik, amely egy a lyukasztóból és két b támasztóelemből áll, a hajlítóprés asztalára szerelve, manipulátor toló c.

A félhéj hajlítóprésen történő hajlításának technológiája számos, több préslöketen keresztül végrehajtott, egymás utáni átmenetet tartalmaz.

Az univerzális mátrixon a lap első hajlítása univerzális lyukasztóval történik, 100 mm távolságra a szélétől. Technikailag lehetetlen a széléhez közelebb hajolni. Hajlítás után a félhéj élei hajlítatlanok maradnak, szélessége valamivel kisebb, mint a tartótömbök közötti távolság. Ezért a munkadarab szélességét a lap vastagságának kétszer-négyszeresével egyenlő ráhagyással veszik az oldalon. Hajlítás után a félhéj egyenes éleit levágjuk.

A félhéjak forró állapotban történő hajlításához a munkadarabokat kemencében 1100 C-ra hevítik. A munkadarab hűtését a présen történő hajlítás során 800 C-nál nem alacsonyabb hőmérsékletre engedjük.

A fenék bélyegzése

I - a prés helyzete bélyegzés előtt; II - az alsó peremezés kezdete; III - karima vége; IV - a kész alsó lyukasztóból való eltávolításának kezdete; V - a kész fenék eltávolításának befejezése; 1 - üres; 2 - ütés; 3 – aprítógyűrű; 4 – kidobó.

A fenék bélyegzése hidraulikus préseken történik. A sajtolási folyamatnak legalább 880 C-os fémhőmérsékletnél (normalizálási hőmérséklet) kell véget érnie. A megadott hőmérséklet biztosításához a munkadarabokat 1050-1100 C-ra kell melegíteni. A felhevített munkadarab lehűlésének elkerülése érdekében a présbe adást, a bélyegbe szerelést és a deformálást a legkisebb késedelem nélkül kell elvégezni.

A fenék hengeres részének magassága mentén a sajtolási folyamat során a fém kivonásából származó felesleges fémet le kell vágni, minimális és egyenletes ráhagyást hagyva a megmunkálásra.

A felbélyegzett félhéjakon és fenéken nagy vízkőréteg található, amelyet el kell távolítani, amit úgy érnek el, hogy ezeket az alkatrészeket gázégővel hevítik. Melegítéskor a vízkő leesik az alapfémről, mivel a hőtágulási együtthatója eltér a tiszta fém hasonló együtthatójától. A szorosan tapadt vízkő egy része azonban továbbra sem esik le, az alkatrészek végső tisztításához légvésőt vagy csiszológépet használnak.

A dobkészítésről szóló cikk folytatása.

Ha az Ön régiójában legalább 1-2 nagy kábeltermék-gyártó működik, akkor talán megfelel Önnek a kábeldob-gyártó üzem megnyitásának ötlete. Bár nem csak a gyártóknak van szükségük kábeltekercsekre. Számos kábelraktár található, ahol a kábelt elvágják és visszatekerik. Mindegyikhez kábeldobra van szükség a kábel és a vezeték szállításához. Ezt mondják a fórumokon (homeidea.ru):

A kábeldobokat vagy más néven kábeltekercseket kábeltermékek tekercselésére, szállítására és tárolására használják. 5-22-es méretben kapható. A kábeldobok esetében a GOST 5151-79 „Fadob elektromos kábelekhez és vezetékekhez” van beállítva.

Kábeldobokra elsősorban azoknak van szükségük, akik kábeltermékeket gyártanak. Van kínálat a piacon, de gyakran fadobokat szállítanak nem túl jó minőségben, garázskörülmények között, régi, 80-as, 90-es évekbeli berendezések felhasználásával. Ha tud jobb minőségű terméket kínálni, akkor mindig lesz vevője. A 8-as méretű fa kábeldobok nagykereskedelmi ára 800 rubeltől kezdődik, a 22-es méretű - darabonként 2500 rubeltől. Valójában még egy 6 fős kis műhely is akár 15 kábeldobot tud gyártani műszakonként. Egy ilyen mikrovállalkozás havi forgalma legalább 400 ezer rubel lesz. Ezen kívül a cég más fatermékeket, például fa raklapokat is tud gyártani.

Előnyös, ha a termelést ott helyezik el, ahol megfelelő alapanyagbázis van: fakitermelő vállalkozások, fűrésztelepek. A kábeldobok meglehetősen nagy termék, így előállításukhoz elegendő gyártó- és raktárhelyiség szükséges. A vállalkozás hozzávetőleges felépítése a következő:

- gyártóműhely - 150 négyzetmétertől. m;

- gépészeti javítóműhely - 50 négyzetmétertől. m;

- raktár - 100 négyzetmétertől. m;

- irodai és személyzeti helyiségek - 20 nm-től;

- zuhanyzó és fürdőszoba - 8 nm-től.

Központi vízvezeték és csatorna rendelkezésre állása szükséges. Az egész éves termeléshez fűtött helyiség szükséges. Így 300 négyzetméteres gyártóterületet kell bérelnie. m. A régiótól függően a havi bérleti díj 80 ezer rubelből indul.

A vállalkozás indításakor a fő költségek a berendezések vásárlására vonatkoznak. A kábeldobok gyártására szolgáló berendezések piacán megkülönböztetik a kézi és az automatikus vonalakat. Ha pénzt szeretne megtakarítani az elején, akkor vegye b. u. kézi vonalak. Teljes értékű termelést nyithat akár 5 millió rubelből. Ugyanakkor készüljön fel arra, hogy 15-20 fős személyzetet kell létrehoznia, akiket közvetlenül a termelésben alkalmaznak. Egy munkás 2-3 dobot tud legyártani 8 órás műszakban. Ennek megfelelően műszakonként 50 dob gyártásához 25 emberre lesz szükség. Példaként a „Roman Valerievich” felhasználó szavai a wood.ru szakmai erdészeti fórumról:

Az automata berendezések, a kábeldobok gyártására szolgáló sor beszerzése többszöröse többe kerül, mint a kézi berendezések. 10 millió rubel vagy annál nagyobb összegekről beszélünk. Az automatizálás azonban lehetővé teszi jobb minőségű termékek előállítását, ahol a kézi gyártásban rejlő hibák valószínűsége minimális. Emellett jelentősen csökken a nagyszámú munkavállaló felvételének szükségessége, ami jelentősen csökkenti a bérek kifizetésével járó fix költségeket. Így az előállítási költségek alacsonyabbak lesznek, és több lehetőség nyílik a termékek árának meghatározására. A termék versenyképesebb lesz.

A kábeldobok gyártására szolgáló legmegbízhatóbb vonalakat Spanyolországban és Olaszországban gyártják. Például a Bobimatic kábeldobok feldolgozó központja (Spanyolország):

Az ilyen berendezés az összeütött deszkából kört (orsót) vág, leél, lemarja a nyak körét, lyukakat fúr a perselyek és csapok számára, és koncentrikus hornyot vág ki a nyak számára.

Az olasz Corali vonalak még nagyobb funkcionalitással rendelkeznek, és tartalmaznak egy szegezőgépet, egy lyukfúró gépet, egy formázó- és marógépet, egy tisztítórészt, egy mechanikus targoncát és egy láncos szállítószalagot. Ez a vonal lehetővé teszi 600-1250 mm-es, 1000-2500 mm-es pofaméretű dobok gyártását. A vonalat csak 4-6 fő üzemeltetheti. Termelékenysége pedig műszakonként legalább 800 késztermék.

Van egy másik lehetőség egy ilyen vállalkozás megszervezésére - késztermékek vásárlása. Például az Aviton 11 millió rubelért kínálnak ajánlatokat:

Ennek az opciónak az az előnye, hogy egy kész működő modellt kap, felhalmozott ügyfélbázissal. Vásároljon és keressen bevételt. Más kérdés: mennyire jövedelmező ez a termelés, és jövedelmező-e egyáltalán...

Valaha minden dobos fejjel lefelé fordított egy pergődobot, és a tiszta alsó fejen keresztül nézte, vajon miért gondolja mindenki, hogy a dobgyártás ilyen fejlett tudomány. És valójában a kialakítása meglepően egyszerűnek tűnik: csak egy kerek kád, amelyhez különféle fémelemek vannak csavarozva. De a látszat csalhat. Valójában a precíz geometriát, amelyről a pergő híres tulajdonságairól híres, évszázadok során fejlesztették ki, próbálkozások és tévedések során, számos fizikai egyenletet tartalmazó könyvek segítségével.

Úgy döntöttünk, megmutatjuk, mi kell ahhoz, hogy megkapd ezt a csodálatos hangzást, amely több millió groove-ot eredményez. Ennek kiderítéséhez Bill Detamore segítségét kértük, aki a Pork Pie mögött áll, egy jól bejáratott dél-kaliforniai egyedi dobgyártó cég, amely gyönyörűen színes dizájnjairól és vadul eredeti ötleteiről ismert. Természetesen nem várjuk el Öntől, hogy rohanjon a szükséges alkatrészek beszerzéséért, és felszerelést vásároljon a saját pergődob elkészítéséhez (bár természetesen meg lehet próbálni). Csak azt akarjuk megmutatni, hogy mennyire megtévesztő ennek a bonyolult műszernek a külső egyszerűsége.

Az első lépés a kád formázása és a kívánt méretre vágása. Ezután kimérjük a héjat és a külső borítást, és az utóbbit a megfelelő méretre vágjuk. Mind a bevonatot, mind a kádat kissé elő kell kezelni csiszolópapírral, mielőtt közvetlenül a ragasztáshoz kezdenénk, hogy az érdes felület elősegítse a ragasztóhoz való jobb tapadást. Ezt követően mindkét darabot összeragasztjuk és összetekerjük az erősebb tapadás érdekében.

A ragasztás befejeztével a hézagokat lezárjuk, ami az egyik legfontosabb pont a bevonat felhordásakor. Ezt a technikát minden vállalatnál kissé eltérően hajtják végre. Hiszünk abban, hogy a hézagok tömítésekor ügyelni kell arra, hogy az a lehető legerősebb és tartósabb legyen, ezért speciális vegyszert használunk, amely a fólia mindkét szélét összeolvasztja, hogy azok soha ne váljanak szét.

Ezután kis kézi vágóval levágjuk a felesleges bevonatot. Ez egy gyors lépés a folyamatban.

Ezt követően a széleket levágjuk. Két különböző marófej segítségével négyszer vágjuk le a széleket, hogy biztosítsuk a külső vágást 45 fokos szögben, és egy belső vágást az ellenkező oldalon, amely illeszkedik a műanyag körvonalához. Célunk egy olyan él kialakítása, amelyen keresztül a rezgés hatékonyan átkerülne a fejből a héjba.

Itt az ideje, hogy előkészítse a dobot a jelöléshez és a fúráshoz úgy, hogy ragasztószalagot rögzít a héj stratégiai részeihez. A szalag lehetővé teszi a vonalak és a fúrási pontok megjelölését, ahol a különböző fémdarabok rögzítésre kerülnek, valamint segít a héjon való tiszta átfúrásban, minimális szilánkokkal. Ez a folyamat pontosságot igényel. Ha a kádon a jelölések valamilyen módon helytelenül vannak elkészítve, az eredmény helyrehozhatatlan lesz.

Ez az eszköz egy vágó, amellyel a rugók számára mélyedéseket készítenek. Miután kivágtuk rajta a bevágásokat, reszelő segítségével véglegesítjük a bevágások kontúrjait. Az eredmény egy szinte észrevehetetlen groove, amely vonzza a dob húrjait a fejhez a maximális jellegzetes hangzás érdekében.

A bemélyedések befejezése után figyelmünket visszafordítjuk a szélekre - kézzel, két különböző számú csiszolópapírral megmunkáljuk, hogy a lehető legsimábbak legyenek.

A bemélyedések befejezése után figyelmünket visszafordítjuk a szélekre - kézzel, két különböző számú csiszolópapírral megmunkáljuk, hogy a lehető legsimábbak legyenek.

Amikor a szélek készen vannak, csiszoljuk a héj belső felületét csiszolópapírral, és gyorsan polírozzuk a bevonatot egy polírozókorongon.

Itt az ideje, hogy a legutolsó simításokat adjuk ehhez a szépséghez, beleértve Bill Detamore aláírását (amit minden tekercsre felhelyez). És a végén tedd fel a fejeket és a felniket – és már játszhatsz!

A fordítás a szerzői jog tulajdonosának engedélyével készült DRUM! magazin..

A dob a legrégebbi ütős hangszer. Úgy tartják, hogy Mezopotámia lakosai használták először őket. Kicsit később megjelentek az ókori Egyiptomban és Sumerben. A dob a titokzatos rituálék, vallási szertartások és rituális táncok szerves részét képezte. Akkoriban tömör fakeretből, belül üreges, állati bőrhártyákból készültek. Most a dobok létrehozásának folyamatát, valamint a felhasznált anyagokat javították, ami lehetővé tette ezen hangszerek tömeggyártásának létrehozását. Az utcai katonai zenekarok beltéri fellépésének igénye késztette a dobkészlet feltalálását. A három zenész által előadott részek a dobkészletnek köszönhetően egyesültek egybe!

Napjainkban a dobtestet meghatározott szélességű vékony juhardeszkákból többrétegűen, úgynevezett laminálással összeerősítve, vagy fémből készítik. A többrétegű dob hangja lendületesebb, mint az egyetlen fahasábból készült hangszer, a fémdob hangja pedig élesebb és hangosabb, ellentétben a fadobokéval. Fém esetében a dobtestet réz és ón folyékony ötvözetéből öntik. Ezután a testet csiszolják és polírozzák, így tökéletesen sima felületet kapnak. Robotfúróval lyukakat fúrnak a testbe, hogy rögzítsék a leendő dob különböző részeit és beállítsák a térfogatát. Ezután a hengeres nyersdarab széleit 45 fokos szögben levágjuk. A tokban lévő lyukak és mélyedések kézzel csiszoltak és polírozottak. Annak érdekében, hogy a műszer a lehető leghosszabb ideig tartson, védőlakkkal vonják be. Az összeszerelés során feszítőeszközöket helyeznek a fúrt lyukakba, hogy szabályozzák a membrán feszességét. Ezután egy készlet pergődobjának elkészítéséhez egy olyan mechanizmust csatolnak, amely lehetővé teszi a hangmódok váltását és a húrokkal vagy anélkül történő játékot. A membránok krómozott karikákkal vannak rögzítve. Nagyon tartós poliészterből készültek, amely a valódi bőrrel ellentétben nem érzékeny a hőmérséklet- és páratartalom változásaira. Az átlátszó poliészter fóliából készült alsó membrán sokkal vékonyabb, mint a felső, és gyorsan továbbítja a hangot a húroknak. Dobhúrok készítéséhez réz, acél vagy sárgaréz szolgál. Az alsó membránnal párhuzamosan vannak húzva, és a feszültségszabályozóhoz csatlakoztatják.

A hangosabb hangzás érdekében van egy halk hangú dob. Kicsit más formája van, és a membrán úgy van megfeszítve, hogy alacsonyabb hangokat adjon. Minden dob ellenőrzéssel, hangolással és hangteszttel van kiegészítve.

Ha szeretnél megtanulni játszani rajtuk, gyere el a Jam menő zeneiskolájába. Itt nemcsak a semmiből sajátíthatja el a dobfelszerelést és fejlesztheti a ritmusérzékét, hanem tapasztalatot is szerezhet egy igazi zenei csoport tagjaként.